Motorisation des axes avec des servomoteurs

Le servomoteur est un moteur dont la position est vérifiée en continu et corrigée en fonction de la mesure. C’est donc un mécanisme asservi, d’où le nom de ‘servo’.

Le servomoteur est composé :

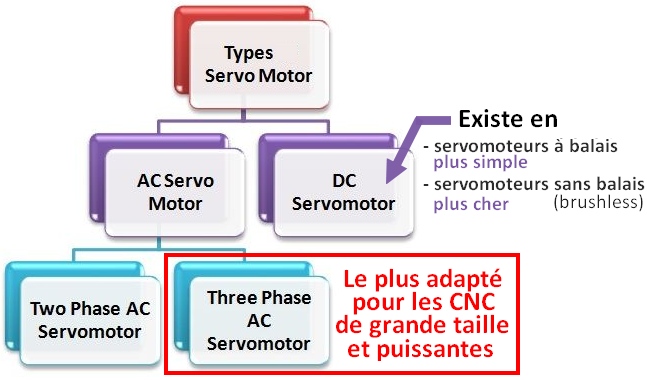

– d’un moteur qui le plus souvent est à courant continu, mais il existe également des modèles puissants alimentés en courant alternatif triphasé.

– d’un système permettant de connaître la position de l’axe de rotation (potentiomètre ou codeur)

– d’un circuit électronique permettant une régulation en boucle fermée.

Ne pas confondre !

Un servomoteur est dans le domaine de la CNC un moteur commandé de manière à effectuer des centaines de tours pour actionner une transmission destinée à parcourir une course allant de 100 à 3000 mm.

Le même terme est utilisé pour les servomoteurs de modélisme, dont la sortie se fait généralement en rotation sur un angle de l’ordre de 140°. Il s’agit aussi d’un mécanisme asservi en position, d’ou le terme de ‘servo’, mais la précision est faible, et le principe de commande très différent.

Quels avantages pour une CNC par rapport à un moteur pas-à-pas classique ?

– le servo moteur fonctionne en boucle fermée et en cas d’efforts importants ne peut pas perdre sa position

– le servo moteur peut être très précis, encore plus que le moteur pas à pas, car cela dépend de la résolution de l’encodeur pas de la constitution du moteur.

– le servo moteur garde un couple important même à haute vitesse et il est capable d’accélérations importantes.

Les inconvénients

– le prix d’achat d’un servo moteur est beaucoup plus élevé que celui d’un moteur pas à pas, de même le driver qui va piloter un servo moteur est plus cher qu’un driver de moteur PAP

– l’installation et le paramétrage est beaucoup plus complexe avec un servo moteur qu’un moteur pas à pas.

Dans quel cas le servo moteur est préféré aux moteurs pas à pas pour les fraiseuses CNC ?

Lorsqu’une précision très importante est nécessaire : la résolution d’un moteur pas à pas est limitée de par sa constitution alors que celle d’un servo moteur dépend seulement de son codeur et de l’électronique derrière capable d’exploiter les mesures.

Il est possible d’augmenter pour un moteur pas à pas les micro-pas pour augmenter la résolution, mais cela entraine proportionnellement une diminution du couple surtout à grande vitesse.

Mais une précision très importante autour du 1/100 de mm voir plus n’est pas nécessaire dans la majorité des cas et une grande résolution dans l’entrainement des déplacements est exploité seulement lorsque

l’ensemble mécanique de la machine est adapté pour la grande précision.

Lorsque de longs déplacements d’axe doivent s’effectuer à grande vitesse avec des accélérations importantes : il est clair que ces déplacements se font outils hors matière d’un usinage à un autre, à l’intérieur de la matière, la vitesse est de toute façon limitée par la résistance de l’outil. On est la dans des préoccupations de productivité, gagner quelques minutes pour chaque pièce afin de gagner suffisamment pour justifier l’investissement au bout de quelques années, lorsque la machine est utilisée pour de la série toute la journée.

Lorsqu’il y a plusieurs pièces à usiner dans une grande plaque, l’investissement dans un logiciel d’imbrication (nesting) permet d’optimiser l’ordre des usinages et limiter les déplacements d’outil.

Si les déplacements hors usinage ne sont pas trop longs, le gain de productivité entre les servo moteur et les moteurs pas à pas avec codeur de forte puissance ne sera pas important.

Principe de l’asservissement

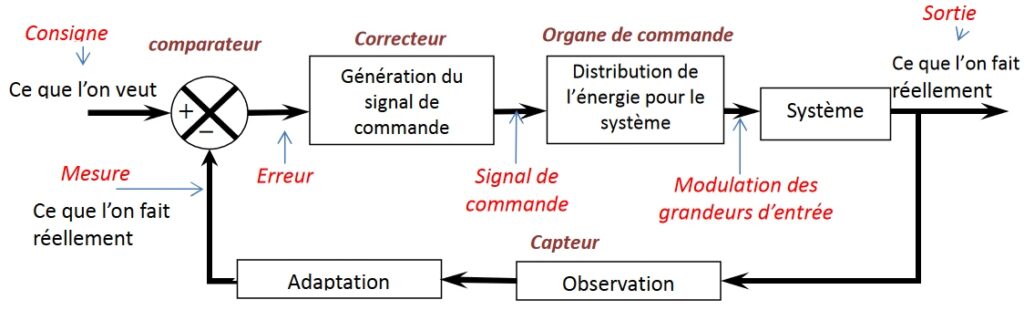

Le principe de base de l’asservissement est de mesurer, en permanence, l’écart entre la valeur réelle mesurée du processus asservi et la valeur de consigne que l’on désire atteindre, puis de calculer la commande appropriée à appliquer à un (ou des) actionneur(s) de façon à réduire cet écart le plus rapidement possible.

Pour l’asservissement, la consigne évolue en permanence, ce qui n’est pas le cas de la régulation ou la consigne reste stable (exemple d’une régulation de chauffage)

A ) Qualités de l’asservissement

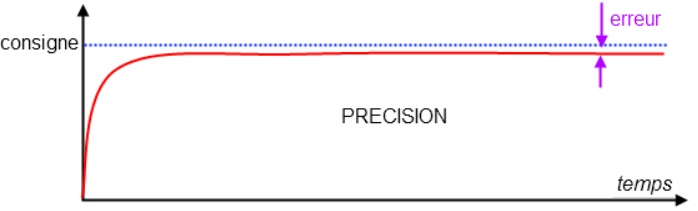

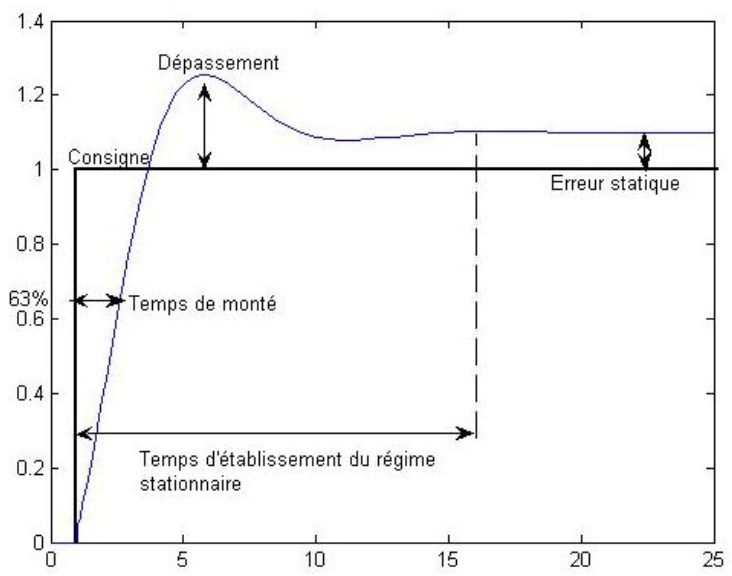

La précision

C’est la capacité du système à se rapprocher le plus possible de la valeur de consigne.

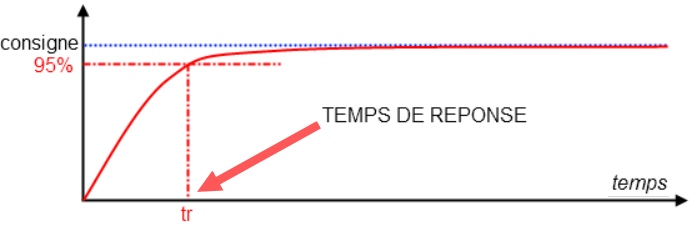

La rapidité

C’est la capacité du système à atteindre dans les meilleurs délais son régime stable.

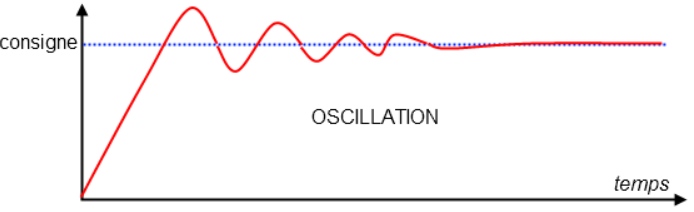

La stabilité

C’est la capacité du système à se rapprocher de la consigne avec le minimum d’oscillation.

Le taux de dépassement caractérise l’amplitude maximale des oscillations.

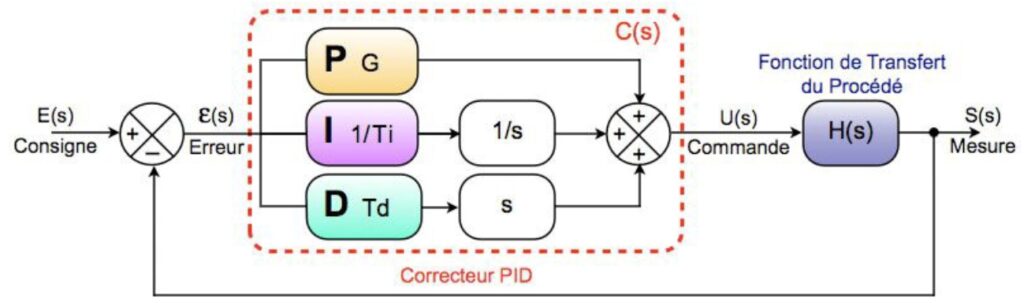

B ) Les correcteurs

Un correcteur est un algorithme de calcul qui délivre un signal de commande à partir de la

différence entre la consigne et la mesure.

Le correcteur PID agit de 3 manières :

Action Proportionnelle : l’erreur est multipliée par un gain G appelé aussi Kp

Action Intégrale : l’erreur est intégrée et divisée par un gain Ti appelé aussi Ki

Action Dérivée : l’erreur est dérivée et multipliée par un gain Td appelé aussi Kd

Pour ces trois paramètres, le réglage au-delà d’un seuil trop élevé a pour effet d’engendrer une oscillation du système de plus en plus importante menant à l’instabilité.

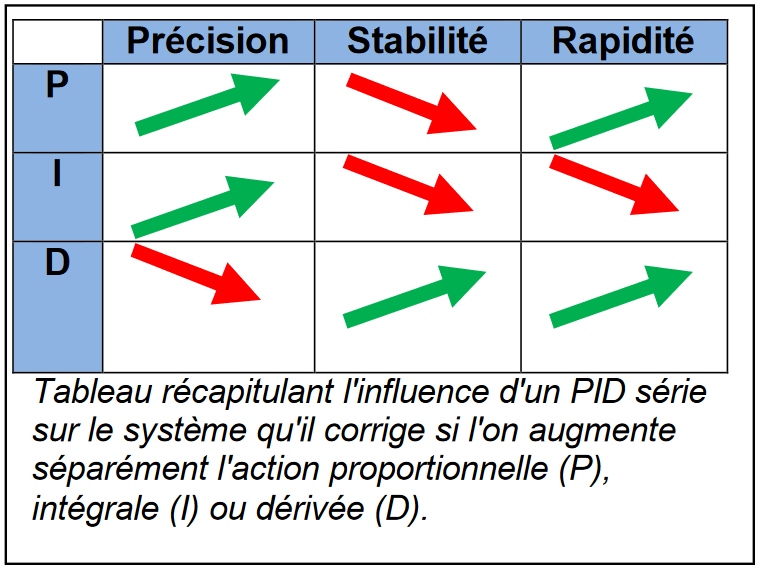

L’analyse du système avec un PID est très simple, mais sa conception peut être délicate, voire difficile, car il n’existe pas de méthode unique pour résoudre ce problème.

Il faut trouver des compromis, le régulateur idéal n’existe pas

L’action proportionnelle : lorsque P augmente, le temps de montée (rise time) est plus court, mais il y a un dépassement plus important. Le temps d’établissement varie peu et l’erreur statique se trouve améliorée.

L’action intégrale : Lorsque 1/Ti augmente, le temps de montée est plus court, mais il y a un dépassement plus important.

Le temps d’établissement au régime stationnaire s’allonge, mais dans ce cas on assure une erreur statique nulle.

Donc plus ce paramètre est élevé, plus la réponse du système est ralentie.

L’action dérivée : lorsqu’augmenté, le temps de montée change peu, mais le dépassement diminue.

Le temps d’établissement au régime stationnaire est meilleur. Pas d’influences sur l’erreur statique.

Si ce paramètre est trop élevé dans un premier temps il stabilise le système en le ralentissant trop, mais dans un deuxième temps le régulateur anticipe trop

et un système à temps mort élevé devient rapidement instable.

Simulateur PID en ligne : http://www.olliw.eu/storm32bgc-wiki/PID_online_simulator

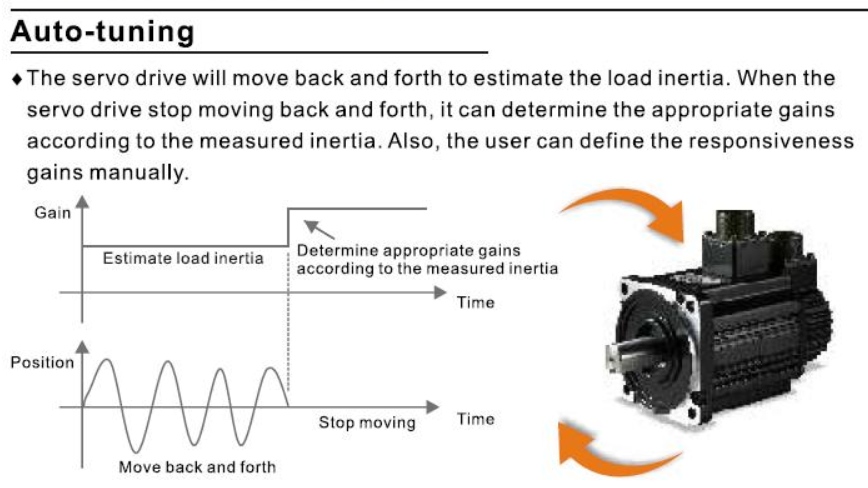

Un facteur externe a l’électronique de commande et aux servo moteur car dépendant de la structure mécanique de chaque machine est celui de l’inertie.

Trouver la bonne formule de PID en précision, stabilité et rapidité en fonction de l’inertie est très délicat à régler manuellement.

Les servo moteurs ont des liaisons série ( modbus, CAN, Ethernet … ) permettant de les paramétrer via un logiciel, ils ont généralement un mode auto-tuning (auto-réglage).

Libre à vous de modifier ensuite les gains manuellement si vous les désirez.

Ci-dessous un exemple d’écran auto-tuning d’un logiciel de paramétrage servo

Certains servo moteurs possèdent un frein, cela permet de maintenir une position lorsque l’électricité est coupée, très utile notamment pour l’axe Z lorsque l’électricité est coupée.