[:en]

Modélisation d’une boite de rangement

L’exercice ci-dessous est le moyen de voir la modélisation paramétrique avec variables ainsi que la modélisation descendante (Top Down) plus d’informations sur la modélisation descendante ici.

Nous allons donc partir de l’idée, celle d’une boite avec les contraintes de dimensions pour finir avec les détails et les contraintes liés à la matière et à la fabrication.

I ) Contraintes du cahier des charges

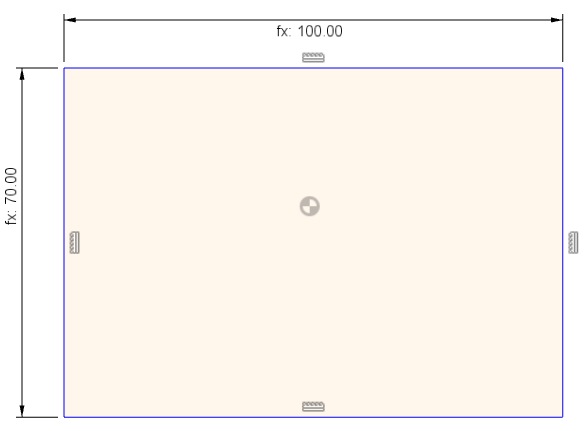

FC1 : les dimensions du modèle de base seront de 100x70x30mm

FC2 : il devra être possible de décliner rapidement la boite dans d’autres dimensions

Pouvoir changer rapidement les dimensions implique l’utilisation de variable, on aura donc comme variables

longueur, largeur, hauteur

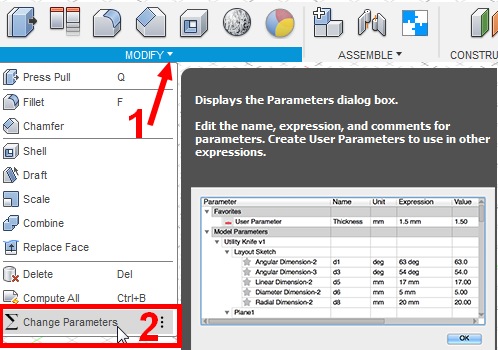

Il faut rentre ses variables dans la partie « Modify » puis « Change parameters »

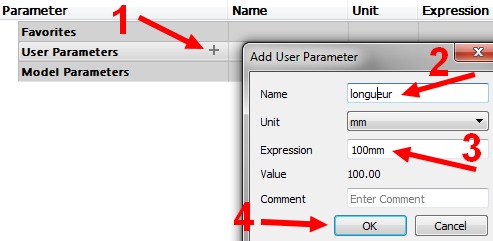

Ensuite appuyer sur le « + »

puis rentrer le nom de la variable puis sa valeur

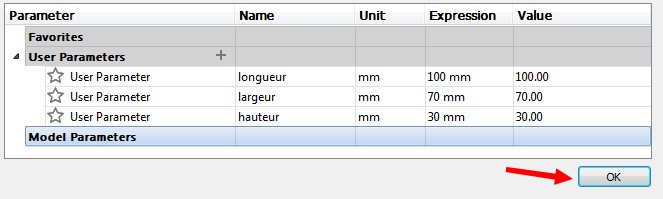

On obtient le tableau ci-dessous

Il est temps maintenant de créer l’esquisse qui va permettre ensuite de faire l’extrusion et avoir le volume parallélépipédique.

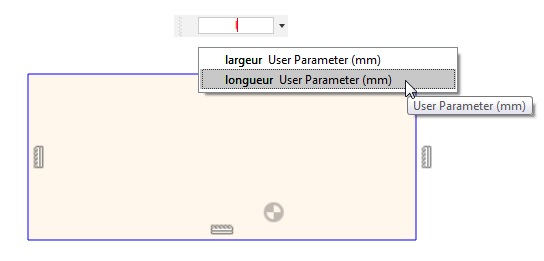

Au moment de la cotation, vous pouvez au lieu de mettre une valeur numérique rentrer la première lettre de la variable.

Le logiciel va proposer la variable.

Une fois, la cotation terminée, voici ce que l’on obtient.

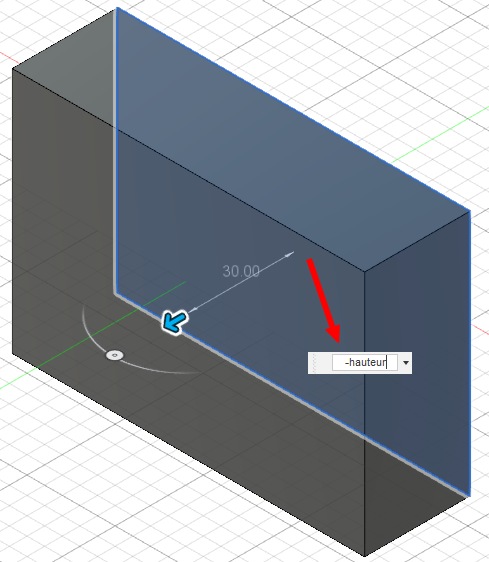

On met également la variable hauteur pour l’extrusion, celle ci peut être négative.

Si la variable hauteur est négative, la valeur correspondante à cette variable sera également négative.

II ) Contrainte par rapport au matériaux disponible

Les planches à disposition pour faire la boite peuvent être de différentes épaisseur.

1 ) On va ajouter la variable « epaisseurplanche » et indiquer comme valeur 18mm

2 ) Il faut maintenant faire un fonction « coque » et l’épaisseur sera la variable ‘epaisseurplanche »

On s’aperçoit que pour une coque intérieur cela bloque, car avec une épaisseur de planche de 18mm c’est impossible d’avoir une hauteur de boite de 30mm. Donc il suffit de changer les paramètres, les contraintes du cahier des charges et celle de l’épaisseur de la planche sont contradictoires, soit on augmente la hauteur de la boite (par exemple à 100mm) ou on change l’épaisseur de la planche à par exemple 10mm.

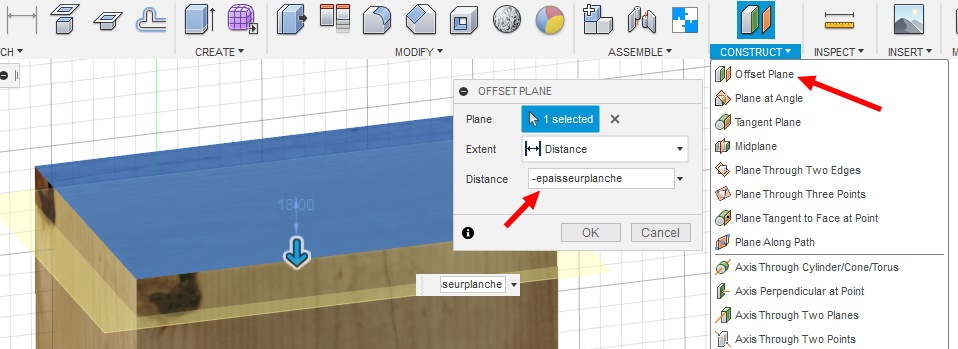

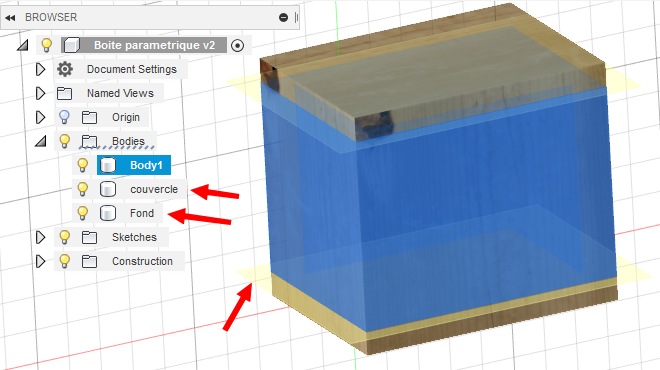

Couper le couvercle

Pour cela il faut ajouter un plan de référence avec comme offset la distance de l’épaisseur de la planche en négatif.

Puis aller dans « Modify » puis « Split Body »

En sélectionnant le « Body1 » dans l’arbre de création et le plan de référence on coupe le body actuelle en 2 body

Il suffit de cacher avec l’ampoule le body du couvercle « Body2 » pour voir l’intérieur de la boite

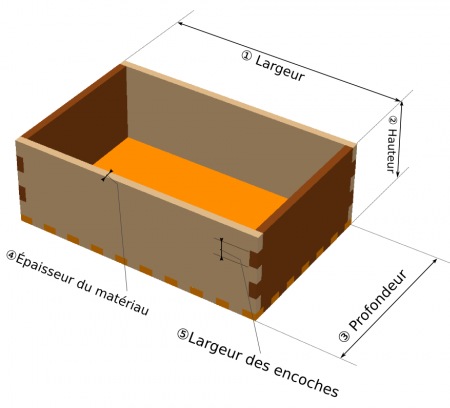

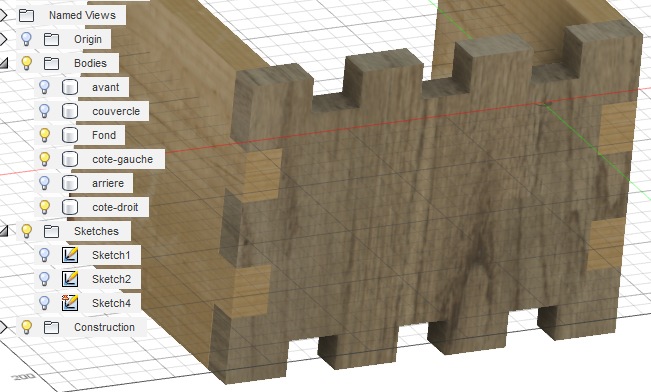

III ) Assemblage des différentes planches

Choix de la technique d’assemblage

Les variables suivantes vont être celles des encoches.

Mais avant de faire des encoches il faut découper les planches aux bonnes dimensions.

et les dimensions des planches dépendent des dimensions de la boite et de l’épaisseur des planches

Découpez le fond de la boite de la même manière que précédemment, ajout d’un plan décalé puis découpe du body.

Attention !! renommez au fur et à mesure les bodies découpé sinon vous ne vous en sortirez pas.

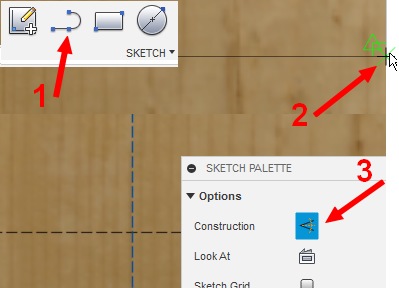

a ) Affichez seulement le body du fond par exemple et tracez les axes de symétrie

b ) Tracer et paramétrer les encoches

Pour mettre la variable « largeur encoche » pas de difficulté

Pour mettre la variable « largeur encoche » pas de difficulté

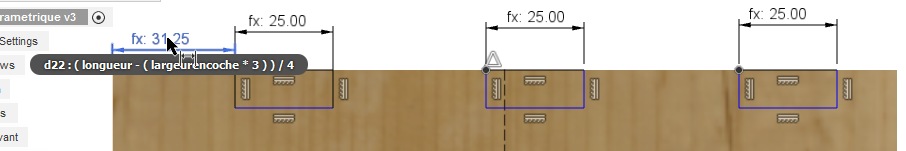

Chaque cotation est nommé par la lettre d suivi d’un numéro par exemple la première largeur de la première encoche est nommé d19

Donc vous pouvez écrire pour l’écartement entre les encoches (longueur – (largeurencoche * 3)) /4

ou bien (longueur – ( d19 * 3 )) /4

Pour répéter cet écartement d’encoche, c’est soit vous faites du copier coller de l’ensemble de l’équation ou bien de d22

c ) Symétrie des encoches

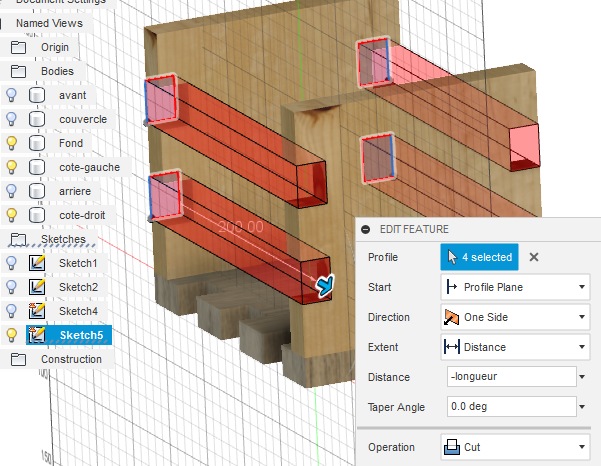

d ) Extrusion par enlèvement de matière

Reste plus qu’a enlever la matière avec le paramètre épaisseurplanche

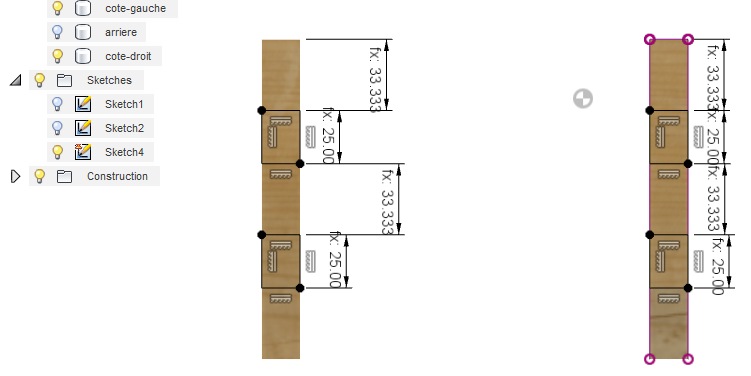

e ) Ajouter des encoches sur les cotés

Cachez le fond de la boite

Ajouter des encoches en utilisant également au maximum les variables

Un des avantages de garder toutes les parties de la boite en un seul composant de plusieurs bodies c’est qu’on fait les encoches sur le coté gauche et le coté droit en même temps. On est pas obligé de le faire séparément pour chaque parties.

Vérifiez que tout convienne en mettant une autre essence de bois pour le body de fond.

Maintenant les encoches sur les cotés.

Attention la formule pour les écartements des encoches est différente cette fois.

A la hauteur totale est soustrait 2 fois l’épaisseur de la planche (épaisseur fond et épaisseur couvercle)

Cette fois encore les encoches enlevées sur le coté gauche peuvent s’enlever aussi dans le coté droit en mettant la longueur totale de la boite comme distance d’extrusion par enlèvement de matière.

Reste plus que les plaques avant et arrière

Extruder les nouvelles encoches jusque vers la plaque arrière va entrainer des volumes indésirables

Maintenant on peut faire une esquisse pour couper les parties en trop.

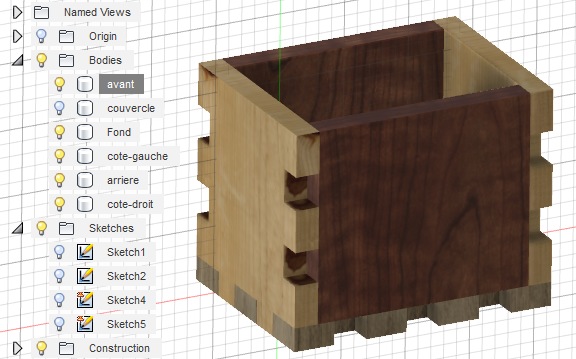

Création d’un épaulement intérieur dans la boite pour placer le couvercle

Un épaulement complémentaire dans le couvercle

La boite est maintenant terminée

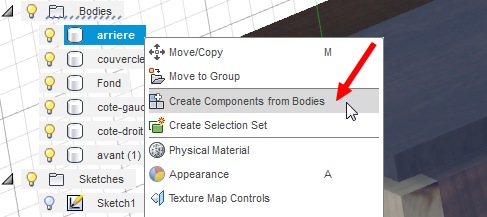

Reste plus qu’a convertir les bodies en composants

Chaque composant est libre de mouvement maintenant

Comme l’ensemble des composants de la boite sauf le couvercle doit former des liaisons encastrement, il faut cacher le couvercle, sélectionner toutes les composants de la boite pour faire un « Rigid Group »

Pour faire en sorte que ce soit ensuite le couvercle qui s’insère dans une boite fixe.

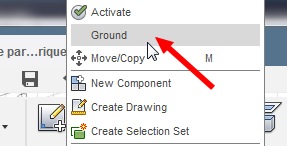

Il faut prendre un composant de la boite et le rendre fixe avec « Ground »

IV ) Liaison entre le couvercle et la boite

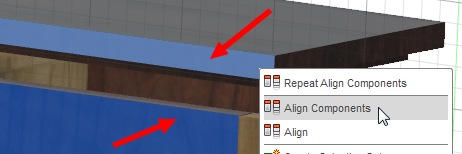

Alignez les deux composants de façon à les avoir bien l’un sur l’autre

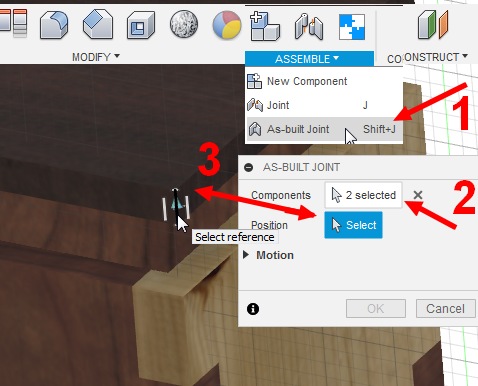

Reste plus qu’a préparer une liaison « As build joint » et choisir liaison glissière

V ) disposer les composants à plat pour préparer l’usinage

Les opérations mathématiques possibles avec fusion 360

- + addition

- – soustraction

- % virgule flottante modulo

- * multiplication

- / division

- ^ exposant

- ( délimitation pour un calcul

- ) délimitation pour un calcul

- ; délimitation pour plusieurs arguments d’une fonctionAutre possibilités d’écriture sur site d’aide d’Autodesk

Exemples de projets paramétriques nécessitant les variables et équations

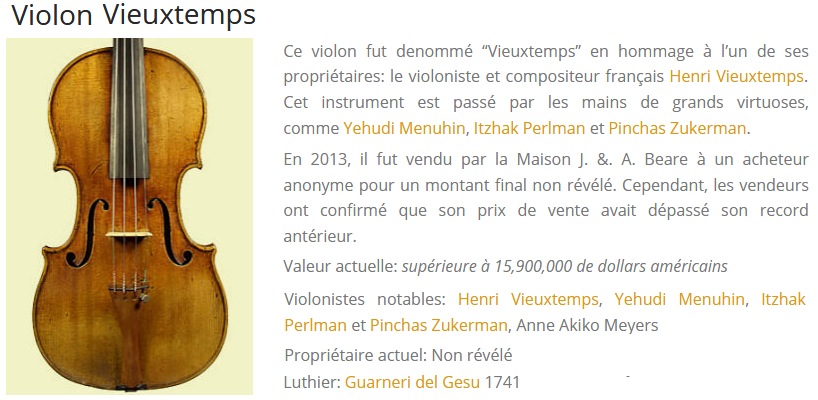

Il s’agit de faire une copie du 2ème violon le plus cher au monde avec Fusion 360 et une fraiseuse CNC

Le violon original été réalisé par le luthier Italien Bartolomeo Giuseppe Antonio Guarneri, del Gesù en 1741

Le luthier qui va faire la copie est James Cherry’s de Salt Lake City aux Etats Unis

Son site internet : https://www.twocherriesinstruments.com/

Sa chaine Youtube : https://www.youtube.com/user/TwoCherriesIns/videos

Ses tutoriels sur instructable : https://www.instructables.com/member/bassman76jazz/

Utilisation des équations paramétriques de Fusion 360

A partir d’un cercle de base qui sera donc la variable de départ, le concepteur réalise une figure géométrique « Vesica piscis »

https://fr.wikipedia.org/wiki/Vesica_piscis

Les équations suivantes utilisent des multiples et des divisions du cercle de base combinés avec notamment des racine carré de 2 ( 1.414213562373095 ….) et le nombre d’or (1.61803398875 … ) https://fr.wikipedia.org/wiki/Nombre_d%27or

Ci-dessous, une vidéo montrant un des instruments que James Cherry’s fabrique en utilisant une fraiseuse CNC

0 commentaires