[:fr]

Circuit de commande manuelle de moteur pas à pas

[:en]

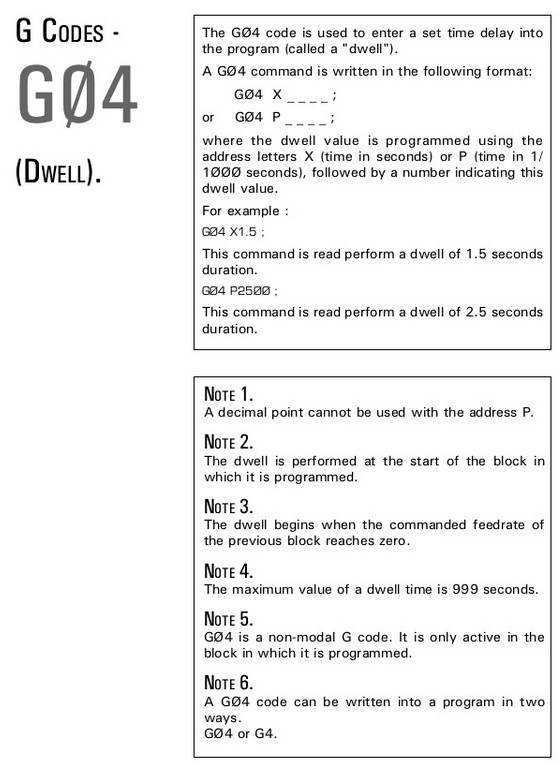

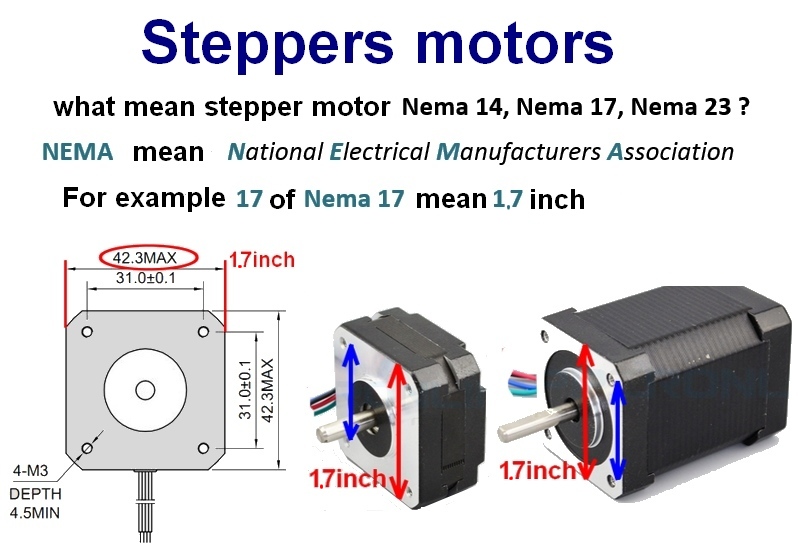

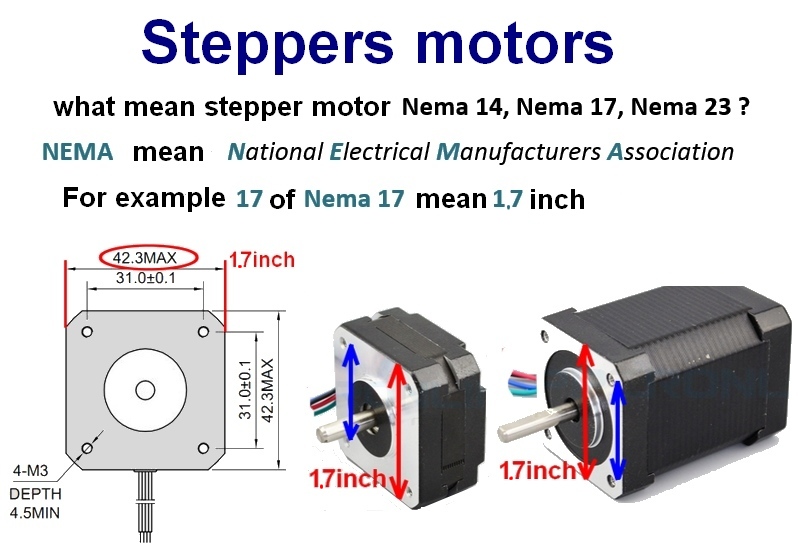

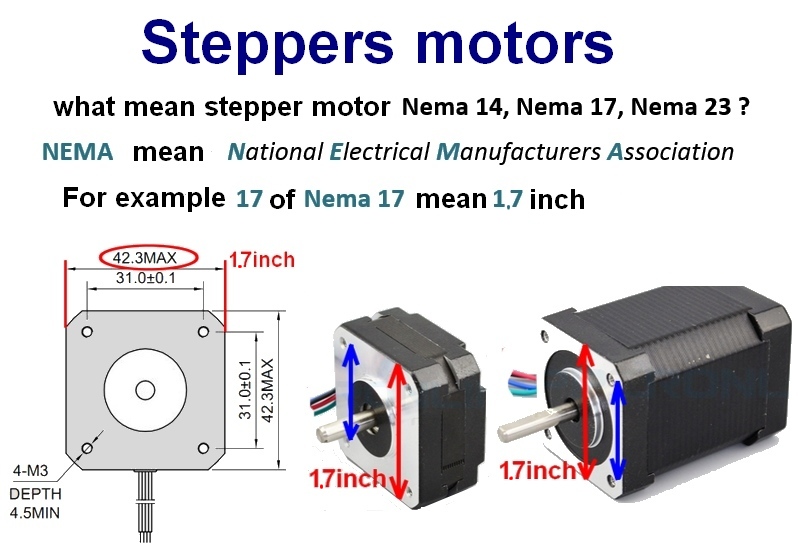

The position of the motor mounting screw is also standardized.

More information about different king of steppers motor in Adafruit web site

https://learn.adafruit.com/all-about-stepper-motors/types-of-steppers

Circuit de commande manuelle de moteur pas à pas

Can see good documentation about steppers motors in officiel smoothieboard documentation wiki

A good explain about how steppers motors works in http://howtomechatronics.com/ Youtube Chanel https://www.youtube.com/user/DejanNedelkovski/videos

Other good explain about bipolar stepper motor in very good web site http://www.learnengineering.org/

And youtube chanel Learn engineering https://www.youtube.com/watch?v=eyqwLiowZiU

Circuit de commande manuelle de moteur pas à pas

Can see good documentation about steppers motors in officiel smoothieboard documentation wiki

Circuit de commande manuelle de moteur pas à pas

Exemple du circuit MKS-OSC

Motorisation des broches

Motorisation des broches

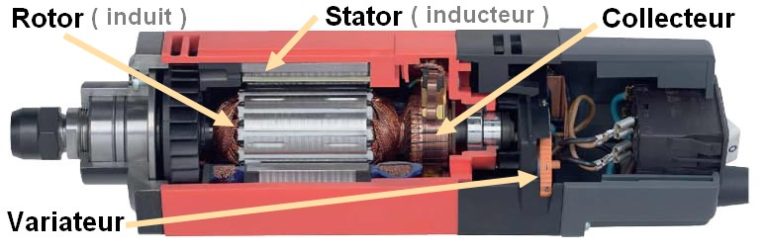

La fonction d’une broche de machine outil est d’assurer un guidage précis en rotation de l’outil.

Cet outil est inséré dans un porte outil, la broche pour assurer le guidage en rotation possède des roulements.

I ) Motorisation de la broche

Pour certaines machines l’entrainement de la broche est assuré par un moteur grâce à une courroie.

Comme dans l’exemple ci-dessous pour une fraiseuse verticale.

Dans d’autre cas plus rares le moteur entraine directement la broche en bout avec un accouplement.

Remarque :

Concernant les solutions de motorisation ci-dessus, l’ensemble pèse lourd.

Cela ne gène pas pour les fraiseuses verticales ( tête fixe ou déplacement seulement en Z ) mais pose problème pour les fraiseuses à portique.

Pour les fraiseuses à portique on va privilégier les électrobroches ( motorisation et guidage compact dans un même ensemble )

II ) Les électrobroches

Cette fois le guidage et l’entrainement en rotation sont regroupé dans un même matériel.

- Moteur électrique universel

- Moteur DC Brushless

- Moteur à pilotage par variateur de fréquence

- En savoir plus sur les différents moteurs électriques

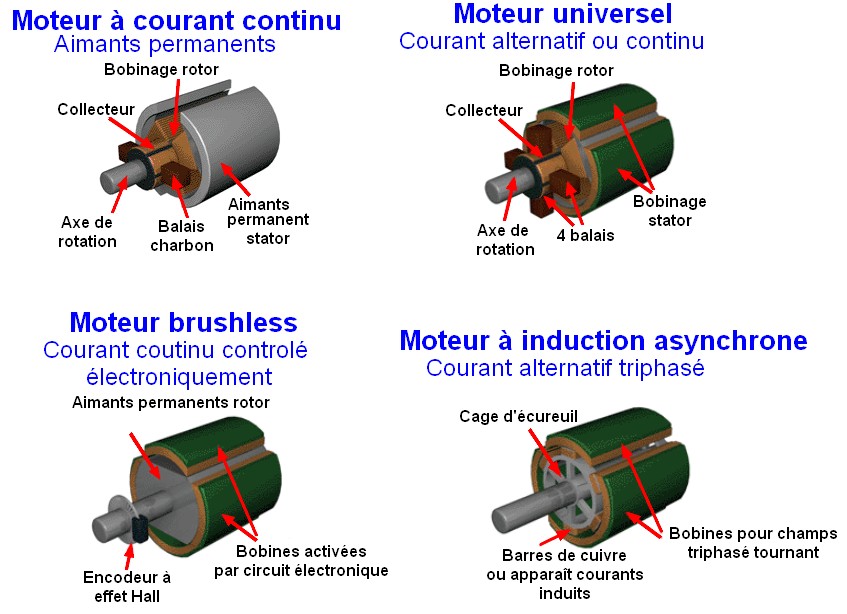

Le moteur électrique universel à beaucoup d’éléments communs avec le moteur à courant continu, notamment un collecteur et des balais.

Par contre même si dans la pratique on branche ce type de moteur sur une prise électrique secteur, donc 220V monophasé, on peut faire fonctionner indifféremment le moteur universel en continu ou alternatif.

Le moteur universel est très utilisé pour les puissances faibles à moyenne, il est économique à construire et à un bon couple au démarrage.

Par contre son principal inconvénient est qu’il nécessite un changement de balais au bout d’un certain temps à cause du frottement sur le collecteur.

Les étincelles entre les balais et le collecteur peuvent provoquer des perturbations électromagnétiques.

Les moteurs de fraisage doivent avoir des protections contre ces perturbations qui pourrait provoquer des déconnexions dans l’électronique de pilotage.

A ) Electrobroche avec moteur universel d’entrée de gamme

Il est possible d’adapter à des fraiseuses CNC des électrobroches prévus au départ pour des défonceuses.

Comme pour les modèles ci-dessus (Makita RT0701C, Bosh Colt et Dewalt DWP611 ) qui sont assez souvent utilisés pour le fraisages avec des petites fraiseuses Hobbyistes.

Ces défonceuses ont en général une puissance de 800W, elles sont plus bruyantes que les broches dédiés au fraisage et il est préférable de les réserver à l’usinage du bois et matières plastiques. Les roulements supporteraient mal des usinages réguliers et prolongés par exemple dans l’aluminium.

B ) Electrobroche avec moteur universel de milieu de gamme.

Ces électrobroches sont construites spécifiquement pour l’usinage. Elle peuvent usiner le bois les matières plastiques et les métaux tendres ( aluminium, cuivre, laiton … )

La puissance va de 800W à 1050W et des options sont possibles pour avoir

– un système de changement automatique d’outils ATC ( Automatic Change Tools )

– un pilotage de la vitesse à partir de l’électronique de commande

Les broches de marque Allemande Kress rachetés récemment par une autre marque Allemande AMB sont très connus et équipent beaucoup de fraiseuses CNC.

Ont trouve également dans la même gamme la marque Allemande Mafell.

C ) Electrobroches avec moteur universel puissantes

Les électrobroches Suisse Suhner peuvent aller jusqu’a une puissance de 1800 Watt.

Les porte outils sont identiques et compatibles avec les broches Kress AMD et Mafell

Le même système de changement automatique d’outil que les broches Kress peut être utilisé.

Mais contrairement au moteur à courant continu classique, la partie bobinée ( inducteur ) est fixe.

Cette partie fixe bobinée est alimentée par un circuit électronique de commande qui va activer successivement les bobines, ont a donc plus les inconvénients du collecteur et des balais.

Ce sont des petits capteurs à effet Hall qui vont donner l’information à l’électronique pour commuter au bon moment.

Ci dessous le principe de fonctionnement

Les marques de matériel électroportatif sur batterie, passent progressivement du moteur électrique universel au moteur brushless.

II ) Branchement des électrobroche avec variateur de fréquence

Les prises XLR Aviation des électrobroches ont les connecteurs numérotés de 1 à 4

Il est important de relier la broche 4 à la terre. Pour les broches 123 une inversion va juste faire tourner la broche à l’envers.

III ) Exemple de l’inverter VFD Huanyang HY01D523B

Les inverteurs de l’entreprise Hongkongaise Huanyang sont bon marchés et très répandus, le modèle HY01D523B à une puissance de 1.5Kw.

Il est important que la carcasse de la broche soit reliée à la terre, généralement elle est reliée à terre par l’intermédiaire du support de broche lorsque la machine elle même est reliée à la terre.

Pour un pilotage manuel de la broche seul le bornier inférieur est utilisé, les borniers verts supérieurs sont à relier à un panneau de commande ou l’interpolateur de pilotage.

Paramétrage de l’inverter VFD Huanyang HY01D523B

A faire dans cet ordre

Pd013 —-> réinitialisation de l’appareil mettre 1 ( paramètre 8 sur certains modèles plus anciens )

Pd005 —-> fréquence maximale, entrer 400 (soit 24000 rpm)

Pd004 —–> fréquence nominale du moteur, entrer 400

Pd003 —–> fréquence de démarrage, c’est à dire fréquence à laquelle le moteur va se lancer lors du démarrage avec le bouton run.

mettre par exemple 200, soit 12000 tours…

Pd011 ——> fréquence minimale. Par exemple 50 soit 3000 tours : en dessous le moteur à trop peu de couple pour usiner… Par contre si on veux se servir d’une pinule, il est possible de choisir encore plus lent.

Pd014 —> temps pour accélérer, en secondes, sur une 1kw5 normalement 2 secondes suffisent

Pd015 —-> temps pour s’arrêter (on ne se servira pas de la fonction de freinage qui abime le matériel, ici comme on est pas pressé on va laisser la broche s’arrêter en douceur, et on rentre 2 ou 3 secondes également)

Pd023 —-> Si 1 le moteur peut tourner dans 2 sens / si 0 le moteur tourne dans un seul sens

Pd144 —-> vitesse du moteur à 50hz, entrer 3000 au lieu de 1440 (ceci ne change pas le comportement du variateur, c’est juste pour avoir un affichage de la vitesse qui correspond à la réalité)

Pd145 —-> le variateur va augmenter la tension s’il détecte que le moteur peine. Ce paramètre peut être réglé de 1 à 10. Attention: plus c’est haut, plus le moteur risque de chauffer en cas d’effort important. On peut rentrer 6 par exemple pour ne pas faire trop chauffer le moteur.

I ) Principe de fonctionnement du moteur à courant continu

II ) Le moteur universel

III ) Moteur DC Brusless

Dans le moteur DC Brusless, le bobinage est fixe donc cela peut être :

– bobinage à l’extérieur fixe et les aimants néodymes qui tournent avec l’arbre à l’intérieur

– Bobinage à l’intérieur fixe qui entraine les aimants néodymes autour.

La première solution est utilisée pour le matériel électroportatif sur batterie

La deuxième est souvent utilisé pour les moteurs de drone.

Voici un vidéo ci-dessous de quelqu’un qui réalise soit même de A à Z un moteur brushless bobinage intérieur et aimants fixés dans une cloche qui tourne autour.

III )

II ) La nuissance sonore des broches

Voici ci-dessous un test de différentes broches Européennes réalisé par le distributeur de matériel CNC Allemand Sorotec https://www.sorotec.de/

Le bridage avec table à dépression

[:fr]Il existe beaucoup de systèmes de bridage à dépression différents.

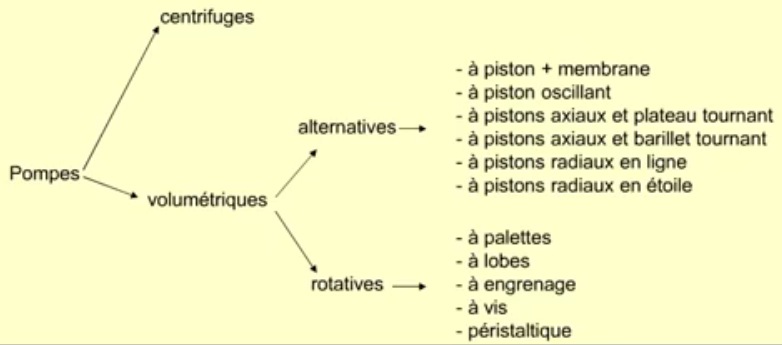

Le vide peut être créer par une pompe à vide volumétrique, une turbine ou un système venturi.

I ) La création du vide

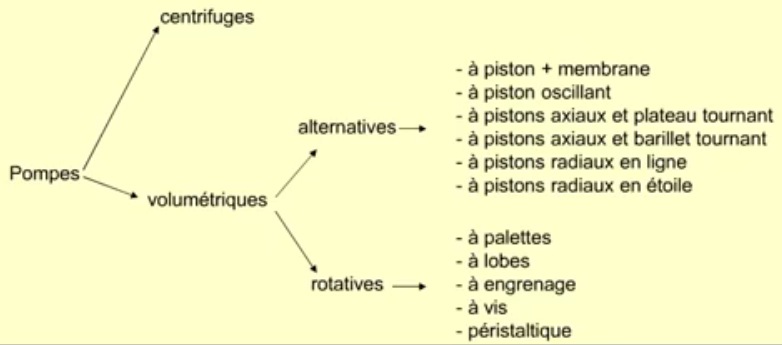

a ) La pompe à vide volumétriques

Ci-dessous une classification des pompes centrifuges et volumétriques

Une pompe volumétrique est une pompe dans laquelle une certaine quantité de fluide (liquide ou air) « emprisonnée » est forcée à se déplacer jusqu’à l’orifice de sortie. Ceci grâce à une modification du volume dans lequel est emprisonné le fluide.

Les pompes volumétriques sont d’une grande diversité.

La pompe volumétrique à piston est très classique, c’est ce type de pompe qui est utilisé dans les compresseurs de réfrigérateurs, les compresseurs pour gonfler les pneus de voiture …

Pour en savoir plus : principe de fonctionnement d’une pompe volumétrique à piston

La technologie des pompes à vide est la même que celle des compresseurs, à la seule différence que au lieu de compresser un liquide en sortie, on créer une dépression en entrée.

La solution d’utiliser une pompe à vide volumétrique pour le bridage de pièces de fraiseuse CNC comporte une faiblesse, le volume d’air pompé par unité de temps n’est pas énorme, ce qui posera problème si le montage (table+pièce) n’est pas assez étanche.

Des solutions existent pour transformer des compresseurs de réfrigérateur en pompe à vide.

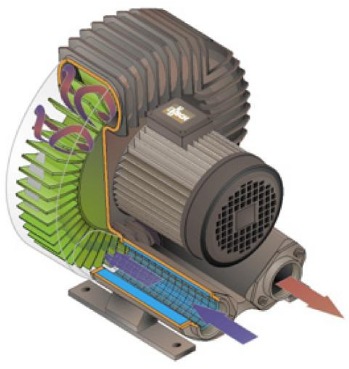

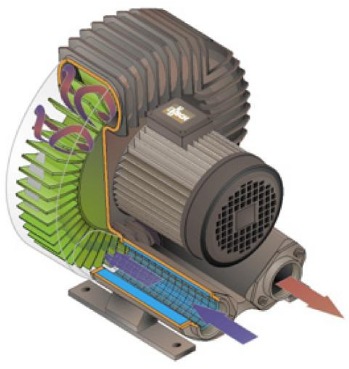

b ) La turbine

La turbine fait partie des pompes centrifuges.

Cette fois le volume pompé est important, s’il y a des légères fuites, parce que la pièce bridée est poreuse par exemple, le bridage pourra se faire si le volume d’air passant à travers les porosité est beaucoup moins important que le volume d’air aspiré par la turbine.

c ) Le système venturi

C’est un système économique et simple pour celui qui possède déjà un compresseur.

L’inconvénient de ce système est que le compresseur est constamment sollicité, si le flux d’air s’interrompt, la pièce n’est plus maintenue.

Le système venturi est très utilisé pour les ventouses qui vont permettent à un bras robotisé de manipuler des matériaux en feuille.

II ) Formes des tables à dépression

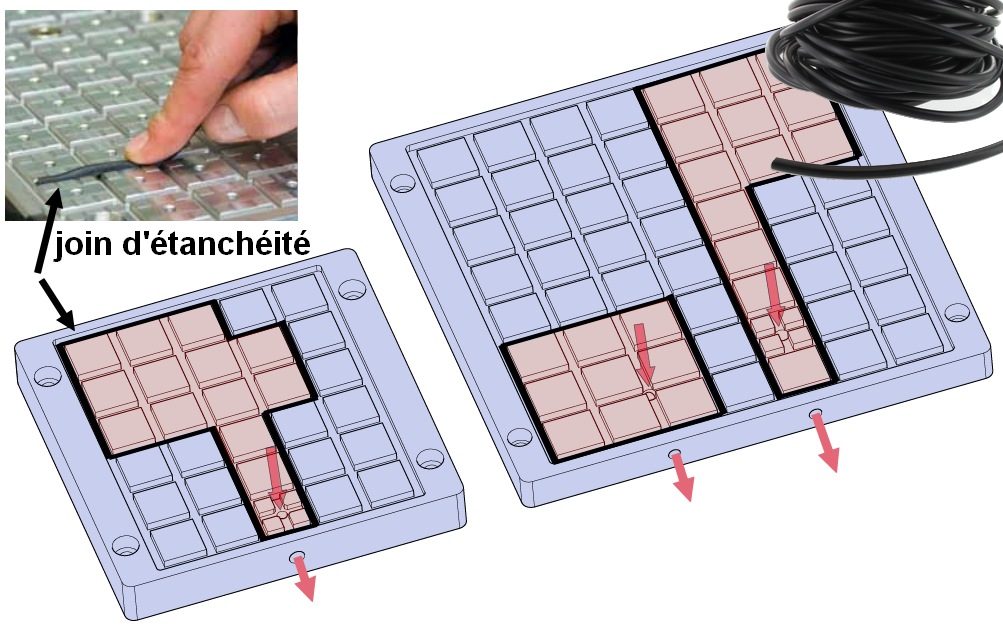

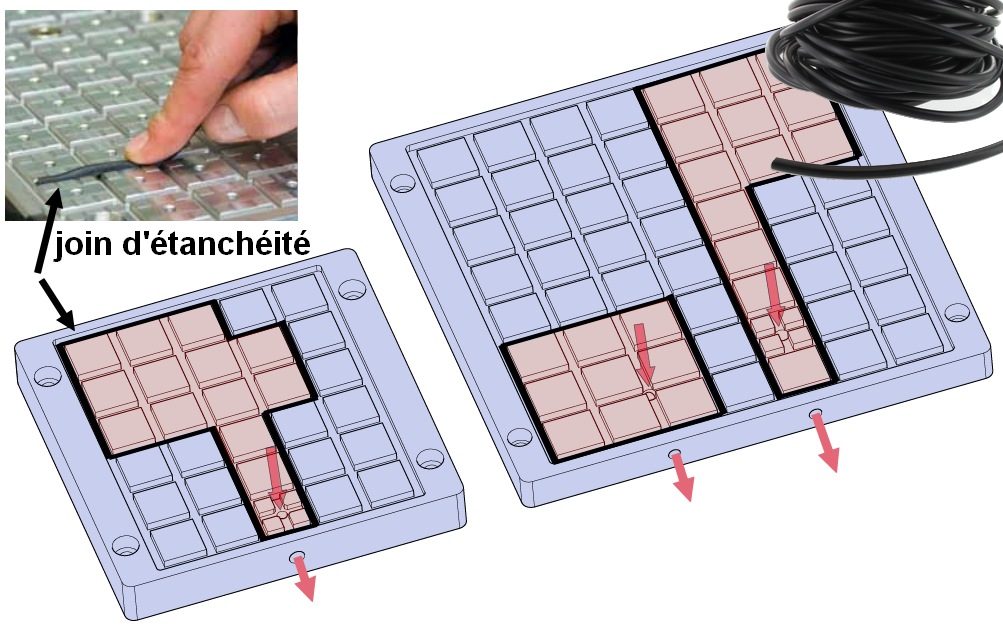

a ) Forme en tablette de chocolat

Le joint d’étanchéité s’insère entre les rainures, et permet d’adapter la zone de dépression à la forme de la pièce à brider.

Les tables à dépression de ce type peuvent avoir plusieurs orifices.

Ces orifices peuvent s’ouvrir et se fermer avec des vannes afin de sélectionner différentes zones de dépression.

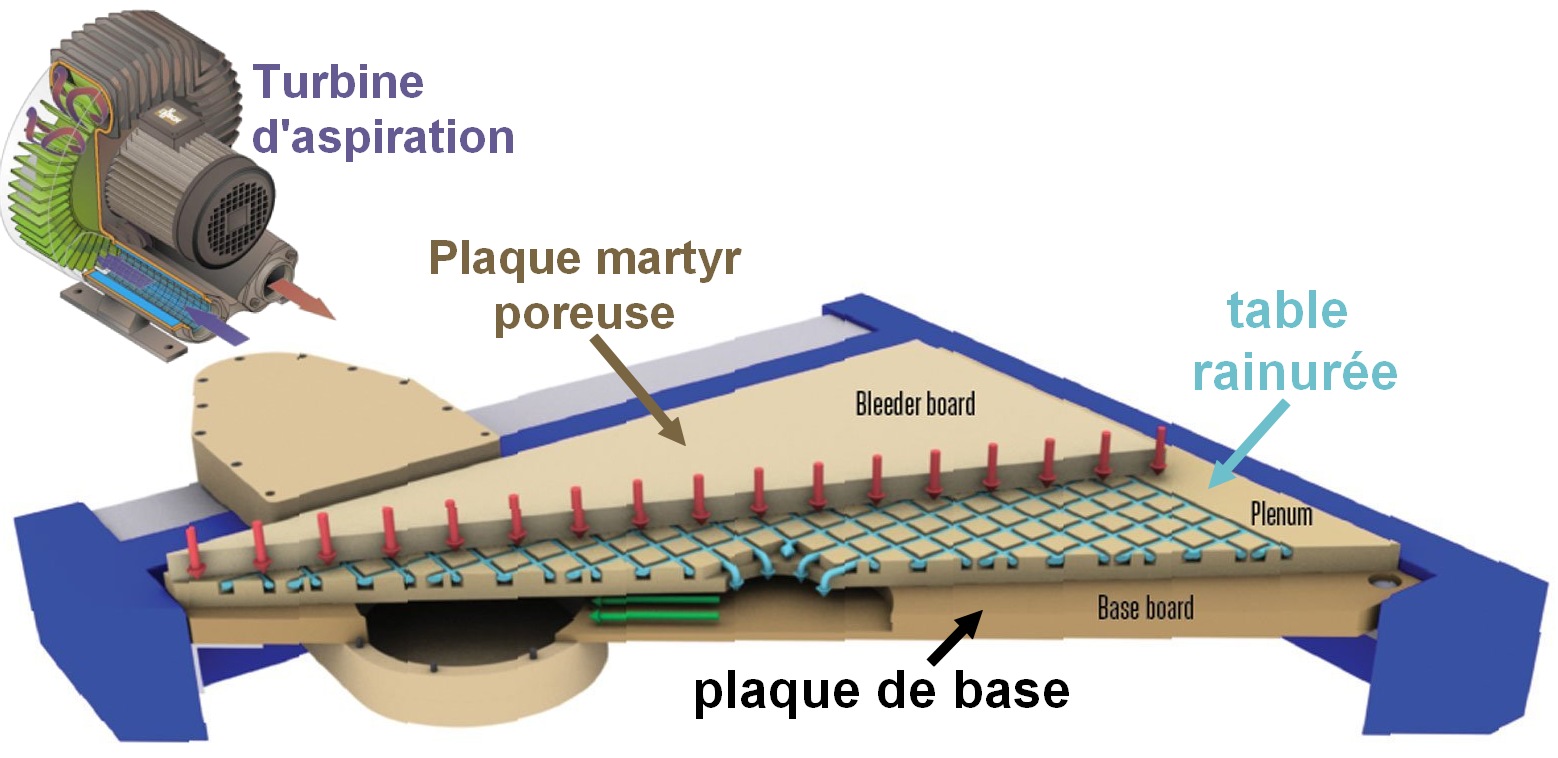

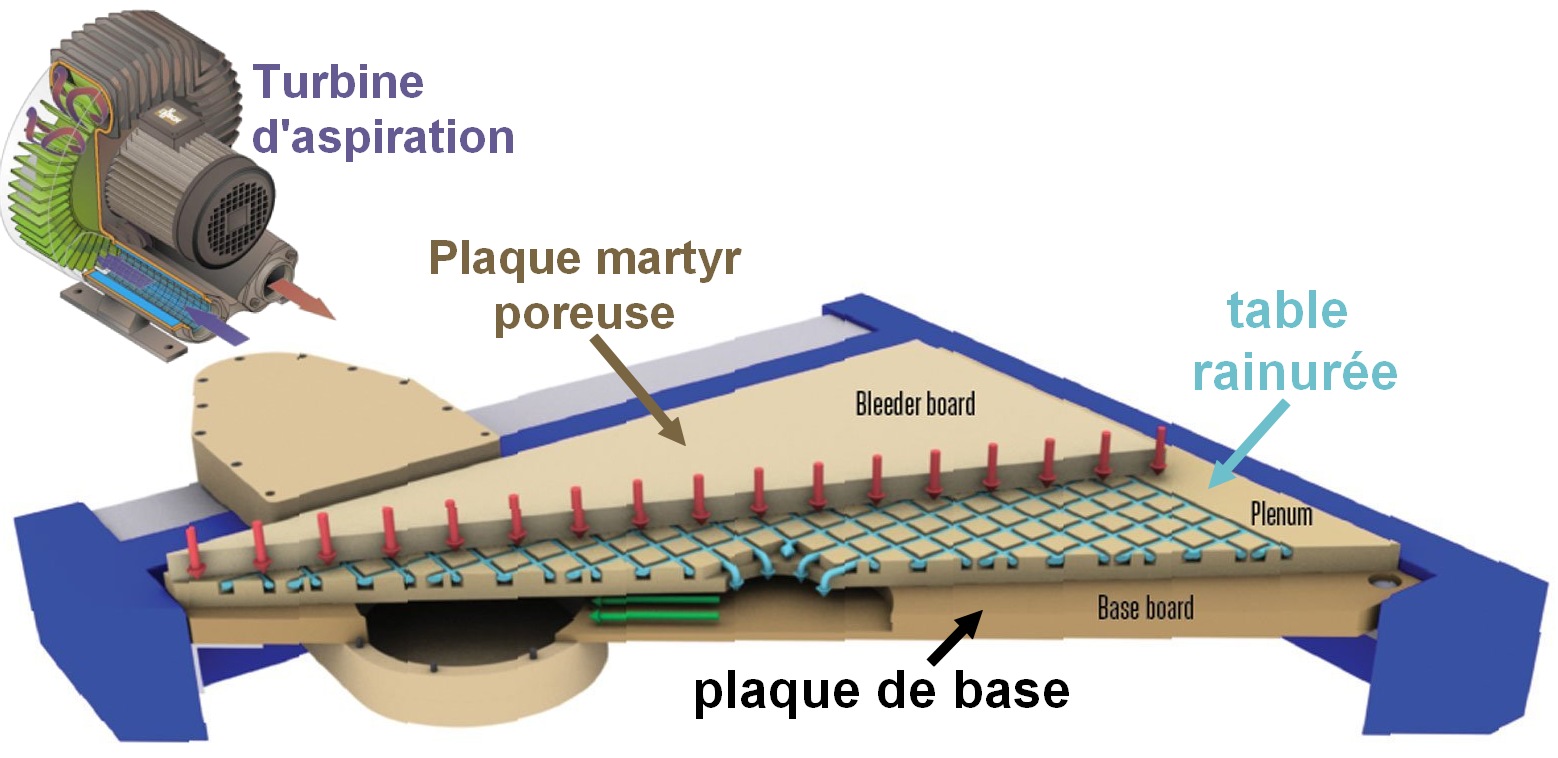

a1 ) Les tables de bridage par dépression tablette de chocolat pour usiner des matériaux poreux ( bois )

Il est nécessaire dans ce cas d’utiliser une turbine pour la création du vide.

La table est constitué :

– d’une plaque de base pour transmettre le vide vers une ou plusieurs zones

– d’une plaque rainurée ( en forme de tablette de chocolat ) pour insérer les joint de délimitation de zone

– lorsqu’il y a des découpes à effectuer, une plaque martyr poreuse.

Les plaques de base et rainurés peuvent être usinée par la fraiseuse elle même dans de l’aluminium ou du bois.

Pour les fraiseuses grande taille utilisées pour usiner le bois, les tables à dépression sont généralement en bois.

Pour la plaque martyr poreuse, une solution simple consiste à utiliser du panneau MDF de faible épaisseur 5 à 6mm

Il faut surfacer le MDF des deux cotés afin d’enlever la partie lisse et étanche, la porosité à l’intérieur du MDF est suffisante pour transmettre l’aspiration aux plaques à usiner.

Il est préférable de prévoir des filtres afin que la turbine n’avale pas trop de poussière.

a2 ) Les tables de bridage par dépression tablette de chocolat pour usiner des métaux (efforts de coupe plus importants )

Dans ce cas il est préférable d’utiliser une pompe à vide volumétrique, la fixation sera plus forte.

En revanche il faut éviter toutes fuites et porosités.

La plaque martyr (plaque d’adaptation) ne sera pas dans ce cas poreuse et il faudra percer des petits trous dans cette plaque martyr exactement aux endroits ou l’on veux que la fixation se fasse. L’idéal étant de percer avec une fraise conique afin d’avoir un orifice relié à l’aspiration faible et une zone d’aspiration plus grande.

a3 ) Tables à dépressions adaptées aux pièces ( dans le cas d’usinage en série )

Bridage par dépression de pièces 3D

III ) Conclusion

Le choix d’une technologie d’aspiration dépend des usinages qui seront majoritairement effectués

Pour les usinages sans découpes ( gravure, usinage 3D … ), on peux utiliser indifféremment une pompe à vide volumétrique ou une turbine, cela dépend aussi des efforts de coupe.

Pour l’usinage de grandes plaques surtout si elles sont peu épaisses, il est préférable d’utiliser une turbine.

Pour la découpe d’un ensemble de petites pièces (nesting) il est également préférable d’utiliser l’aspiration par turbine.

Voici un ordre d’idée sur les puissances idéale des turbines en fonction de la surface à brider.

[print-me printstyle="external"][:]

Structure d’une CNC

[:fr]

Structure d’une CNC

Sur le web

Protocase https://www.protocase.com/

Entreprise Canadienne de création de carters, boitiers métalliques pour prototypage.

Logiciel Protocase Designer pour créer sa forme en tôle et directement un devis

Les options et accessoires

[:fr]

Les options et accessoires

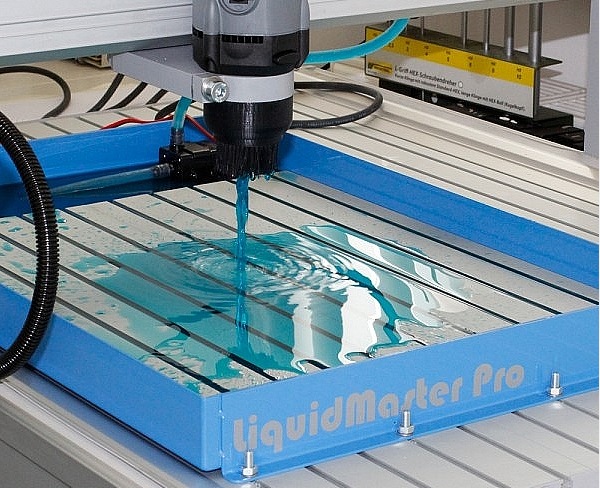

L’usinage sous liquide permet d’usiner plus facilement du plexiglass, de l’aluminium en faible épaisseur.

du stratifié carbone sans faire de poussière, de la pièrre, du marbre …

Concernant le modèle ci-dessus, la table en aluminium rainuré à une surface de bridage de 345 x 305mm

Le système rend l’usinage plus silencieux et grâce à la pompe de transfert intégré, le liquide peut être rapidement évacué après l’usinage de la pièce.

Le liquide de refroidissement est à base de Glycol, bien connu dans l’industrie automobile pour ses propriétés réfrigérantes et non corrosives.

En Anglais A.T.C ( Automatic Tool Changer )

Le bridage

[:fr]

Le bridage

- Bridage en étau

- Utilisation de brides

- Vissage sur la plaque martyr

- Bridage par dépression

- Bridage permettant un retournement

L’étau est une solution universelle pour le bridage

Attention !! aux risques de collision entre la fraise et l’étau.

Lorsque la pièce à brider est longue, il est possible d’utiliser 2 étaux alignés.

I ) Fabriquer soit même ses brides

Vous pouvez fabriquer vos brides vous même par exemple en bois, il y en a de toutes sortes cela dépend de votre imagination.

Vous pouvez également les fabriquer en aluminium.

Attention !! les briques en plastique réalisées avec une imprimante 3D ne sont pas efficaces, elles fléchissent et finissent par casser

II ) Les brides achetés dans le commerce

Il y a également un choix très important

Parmi les brides achetés on peut trouver les sauterelles

Attention !! Les sauterelles dépassent souvent bien au dessus de la table, elles sont métalliques et la fraise peut rentrer en collision avec elles si vous n’avez pas bien paramétrer les hauteurs d’usinage.

Il est toujours possible de fabriquer ses propres sauterelles en bois par exemple, mais cela vous demandera un peu de temps

Exemple de sauterelles en bois de Jean Marie du site http://copeaux.duberry.pagesperso-orange.fr/

Il existe beaucoup de systèmes de bridage à dépression différents.

Le vide peut être créer par une pompe à vide volumétrique, une turbine ou un système venturi.

I ) La création du vide

a ) La pompe à vide volumétriques

Ci-dessous une classification des pompes centrifuges et volumétriques

Une pompe volumétrique est une pompe dans laquelle une certaine quantité de fluide (liquide ou air) « emprisonnée » est forcée à se déplacer jusqu’à l’orifice de sortie. Ceci grâce à une modification du volume dans lequel est emprisonné le fluide.

Les pompes volumétriques sont d’une grande diversité.

La pompe volumétrique à piston est très classique, c’est ce type de pompe qui est utilisé dans les compresseurs de réfrigérateurs, les compresseurs pour gonfler les pneus de voiture …

Pour en savoir plus : principe de fonctionnement d’une pompe volumétrique à piston

La technologie des pompes à vide est la même que celle des compresseurs, à la seule différence que au lieu de compresser un liquide en sortie, on créer une dépression en entrée.

La solution d’utiliser une pompe à vide volumétrique pour le bridage de pièces de fraiseuse CNC comporte une faiblesse, le volume d’air pompé par unité de temps n’est pas énorme, ce qui posera problème si le montage (table+pièce) n’est pas assez étanche.

Des solutions existent pour transformer des compresseurs de réfrigérateur en pompe à vide.

b ) La turbine

La turbine fait partie des pompes centrifuges.

Cette fois le volume pompé est important, s’il y a des légères fuites, parce que la pièce bridée est poreuse par exemple, le bridage pourra se faire si le volume d’air passant à travers les porosité est beaucoup moins important que le volume d’air aspiré par la turbine.

c ) Le système venturi

C’est un système économique et simple pour celui qui possède déjà un compresseur.

L’inconvénient de ce système est que le compresseur est constamment sollicité, si le flux d’air s’interrompt, la pièce n’est plus maintenue.

Le système venturi est très utilisé pour les ventouses qui vont permettent à un bras robotisé de manipuler des matériaux en feuille.

II ) Formes des tables à dépression

a ) Forme en tablette de chocolat

Le joint d’étanchéité s’insère entre les rainures, et permet d’adapter la zone de dépression à la forme de la pièce à brider.

Les tables à dépression de ce type peuvent avoir plusieurs orifices.

Ces orifices peuvent s’ouvrir et se fermer avec des vannes afin de sélectionner différentes zones de dépression.

a1 ) Les tables de bridage par dépression tablette de chocolat pour usiner des matériaux poreux ( bois )

Il est nécessaire dans ce cas d’utiliser une turbine pour la création du vide.

La table est constitué :

– d’une plaque de base pour transmettre le vide vers une ou plusieurs zones

– d’une plaque rainurée ( en forme de tablette de chocolat ) pour insérer les joint de délimitation de zone

– lorsqu’il y a des découpes à effectuer, une plaque martyr poreuse.

Les plaques de base et rainurés peuvent être usinée par la fraiseuse elle même dans de l’aluminium ou du bois.

Pour les fraiseuses grande taille utilisées pour usiner le bois, les tables à dépression sont généralement en bois.

Pour la plaque martyr poreuse, une solution simple consiste à utiliser du panneau MDF de faible épaisseur 5 à 6mm

Il faut surfacer le MDF des deux cotés afin d’enlever la partie lisse et étanche, la porosité à l’intérieur du MDF est suffisante pour transmettre l’aspiration aux plaques à usiner.

Il est préférable de prévoir des filtres afin que la turbine n’avale pas trop de poussière.

a2 ) Les tables de bridage par dépression tablette de chocolat pour usiner des métaux (efforts de coupe plus importants )

Dans ce cas il est préférable d’utiliser une pompe à vide volumétrique, la fixation sera plus forte.

En revanche il faut éviter toutes fuites et porosités.

La plaque martyr (plaque d’adaptation) ne sera pas dans ce cas poreuse et il faudra percer des petits trous dans cette plaque martyr exactement aux endroits ou l’on veux que la fixation se fasse. L’idéal étant de percer avec une fraise conique afin d’avoir un orifice relié à l’aspiration faible et une zone d’aspiration plus grande.

a3 ) Tables à dépressions adaptées aux pièces ( dans le cas d’usinage en série )

Bridage par dépression de pièces 3D

III ) Conclusion

Le choix d’une technologie d’aspiration dépend des usinages qui seront majoritairement effectués

Pour les usinages sans découpes ( gravure, usinage 3D … ), on peux utiliser indifféremment une pompe à vide volumétrique ou une turbine, cela dépend aussi des efforts de coupe.

Pour l’usinage de grandes plaques surtout si elles sont peu épaisses, il est préférable d’utiliser une turbine.

Pour la découpe d’un ensemble de petites pièces (nesting) il est également préférable d’utiliser l’aspiration par turbine.

Voici un ordre d’idée sur les puissances idéale des turbines en fonction de la surface à brider.

Le retournement est nécessaire quand il y a 2 faces à usiner, au dessus et en dessous.

Il faut un moyen pour que le positionnement de la pièce ne soit pas perdu lors du retournement.

Exemple de techniques lorsque un retournement est nécessaire

Extrait d’une vidéo publicitaire de la Fraiseuse CNC Nomad 883

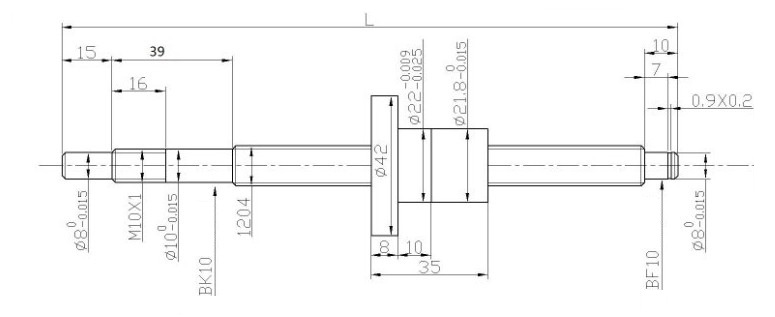

Les vis à bille

[:fr]

Les vis à bille

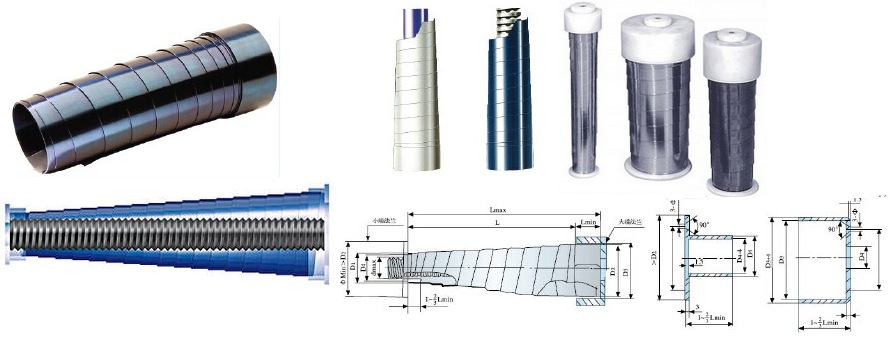

- Dimensions vis à bille

- Ecrou de la vis à billes

- Protection de la vis à billes

- Support et guidage de la vis à bille

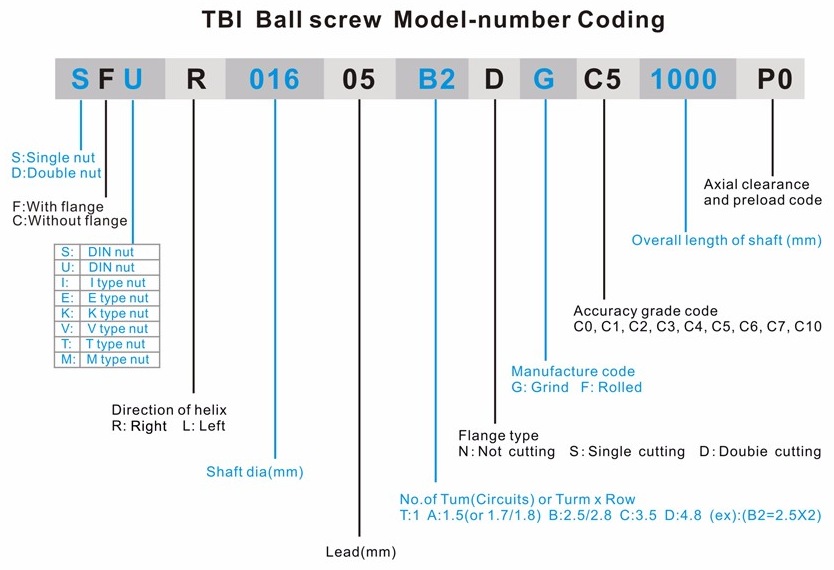

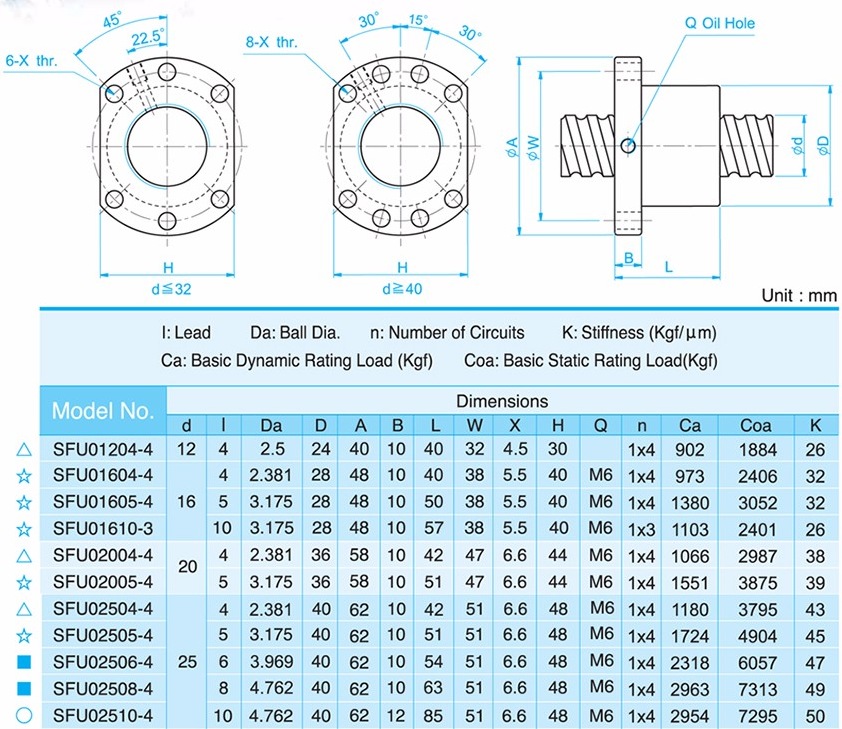

SFU1204

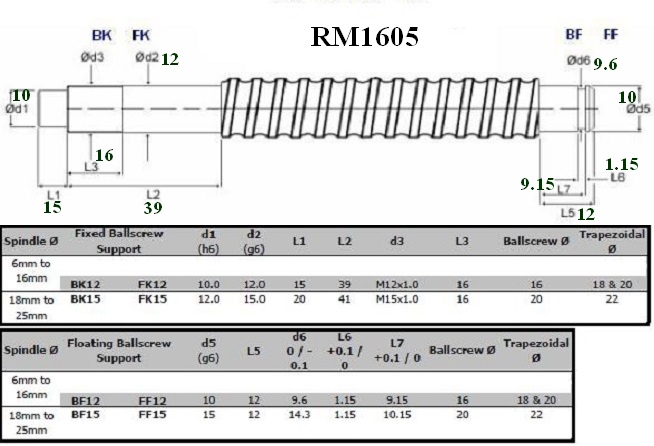

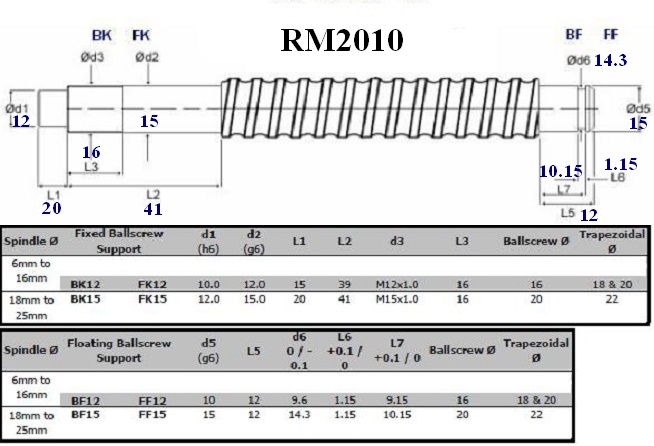

SFU1605 ou RM1605

RM2005 ou RM2010

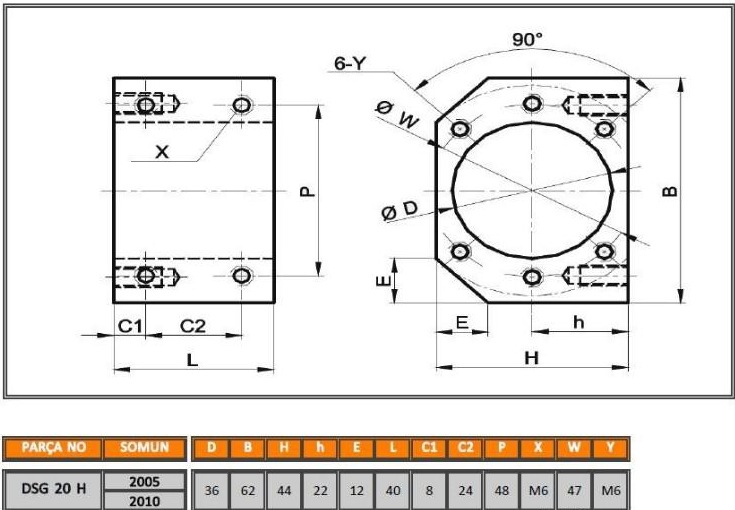

Données standardisées de écrou de vis à bille

Données standardisées du support d’écrou de vis à bille

Pour SFU1204

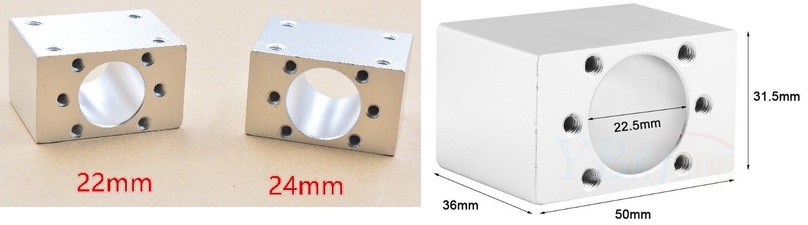

Il existe des supports d’écrou de vis à bille avec des diamètres intérieur de 22 et 24mm

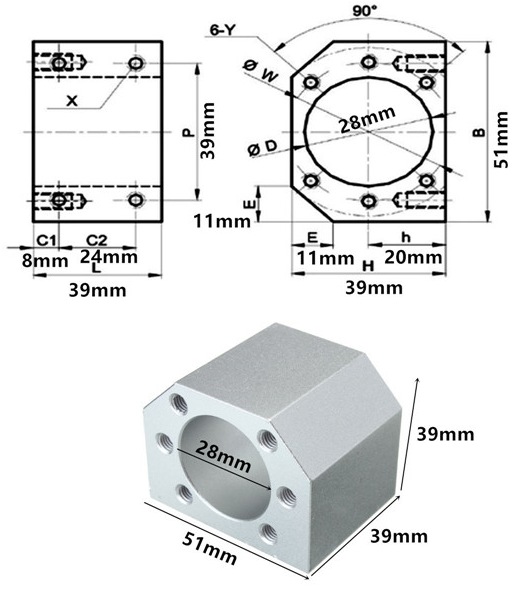

Pour SFU1604 SFU1605 SFU1610

Pour SFU2005 SFU2010

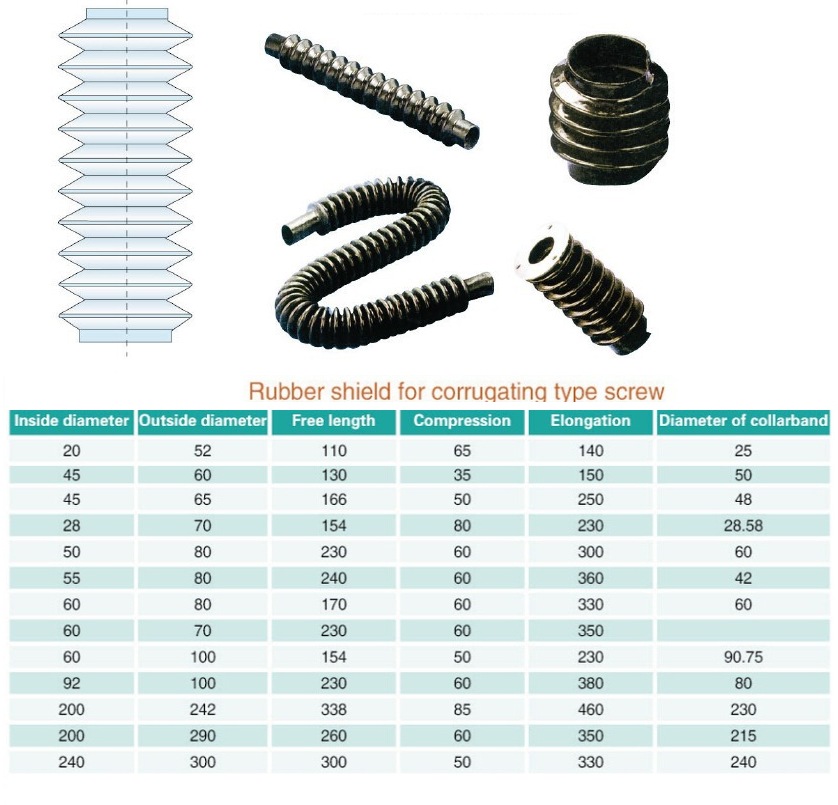

Il existe des protection par soufflets

Ou par spirale

La protection par spirale semble permettent des extensions plus importante, elle est en acier donc plus résistante

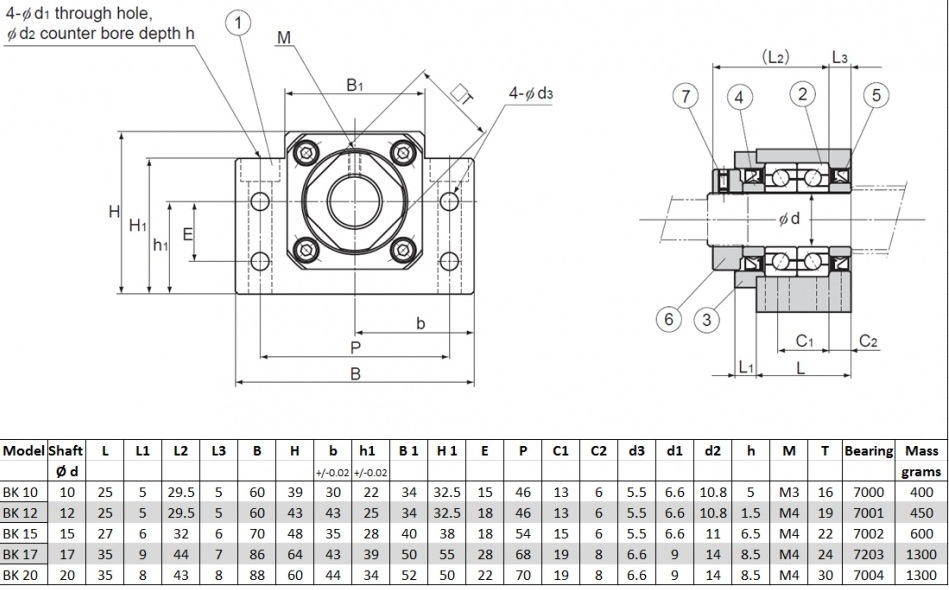

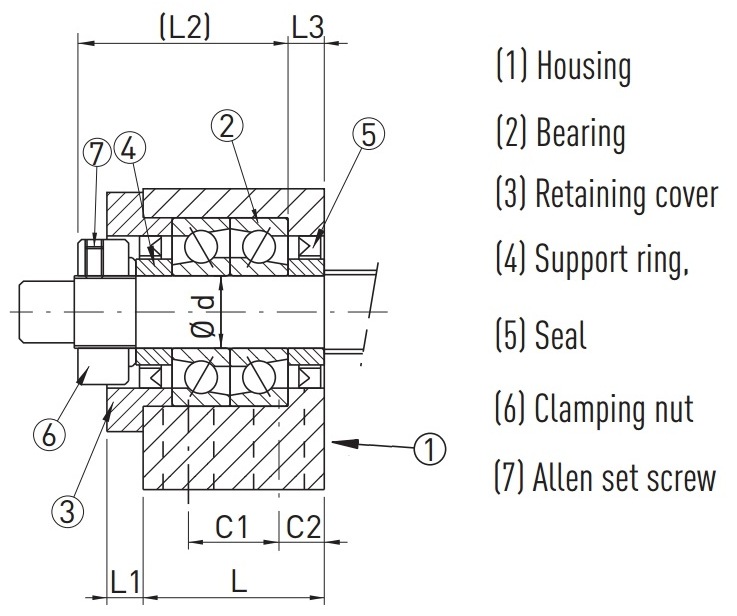

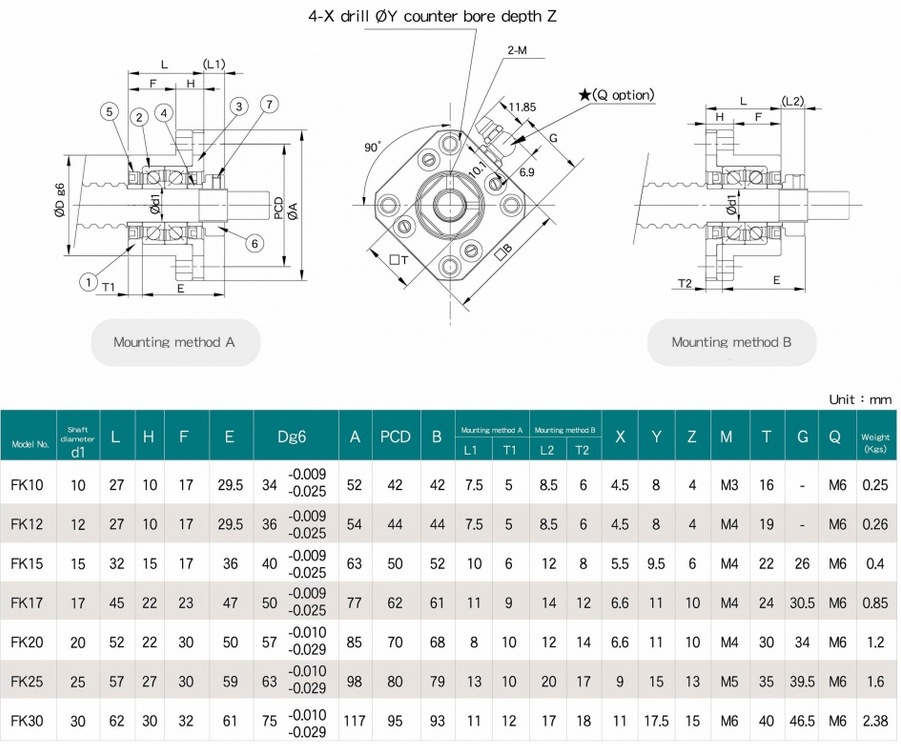

Il existe des paliers normalisés pour vis à billes

Des paliers fixes désignés : BK, FK, AK et WBK les plus connus et utilisés sont les paliers BK

Dans tous les cas les paliers fixes doivent posséder des roulements à contact oblique.

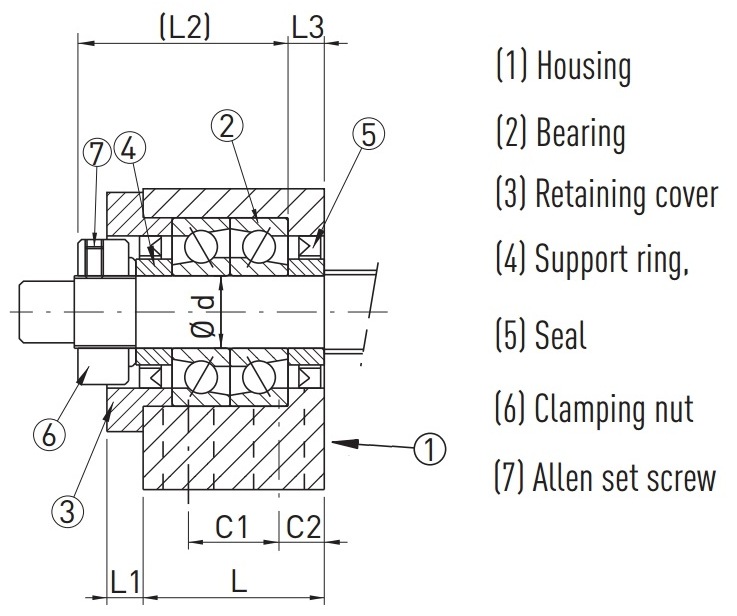

Le palier est directement monté sur l’embout de la vis à billes et bloqué à l’aide d’un écrou de serrage.

Le palier BK

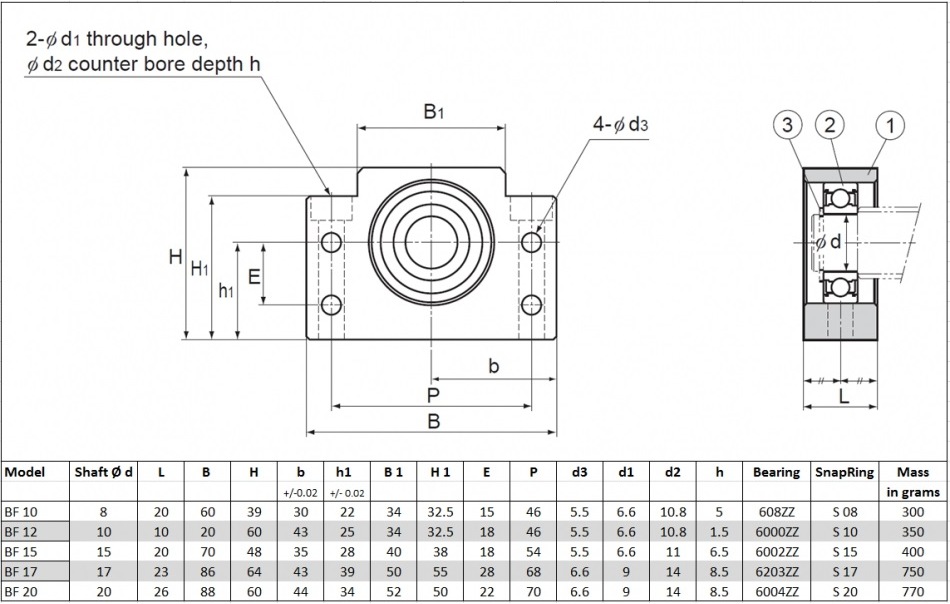

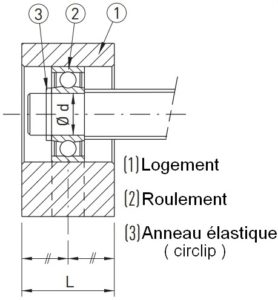

Des paliers libres désignés : BF, FF, EF et AF, ils se montent directement sur l’autre extrémité de la vis a billes et se bloquent avec un circlip.

Les plus connus et utilisés sont les paliers BF

Les paliers fixes FK et libres FF

Données techniques paliers normalisés

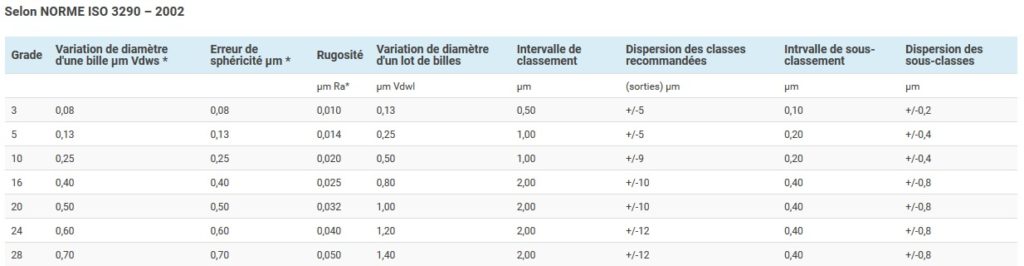

Les différentes qualités de palier

Les différences de qualité et de prix des paliers dépendes surtout des roulements

Il y a plusieurs qualités de précision, la meilleure étant celle correspondant au grade C3

Pour les paliers libre on peut utiliser par exemple des roulements 608ZZ

Pour les paliers fixes par exemple les roulements à contacts obliques 7000 ou équivalent

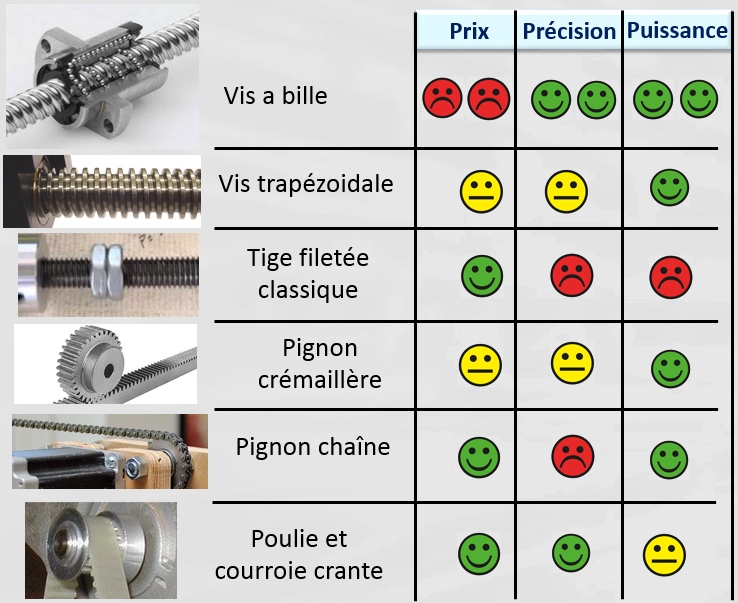

Présentation des systèmes d’entrainement d’une CNC

Système d’entrainement par pignon crémaillère

Avantages :

- Permet des vitesses de déplacement et accélérations importantes

- Peut transmettre des charges importantes sur de longues distances

- Moins cher que les vis à billes en particulier sur les longues distances

- Garde la mêmes précision quel que soit la distance de déplacement

Inconvénients :

- Nécessite un système permettant d’annuler les jeux.

Par exemple avec un pignon appuyant de manière précontrainte sur la crémaillère ou 2 crémaillères avec denture décalés ( l’ajout de ce système d’annulation de jeux alourdis la facture et annule l’avantage économique sur les petites et moyennes longueurs ) - Moins précis que les systèmes vis-a-bille.

Système d’entrainement par vis à billes

Avantages :

Très grande précision, pas de jeux, pas de frottements dans la transmission

Inconvénients :

Prix en particulier lors des grandes longueurs.

Remarques : des nouvelles techniques de fabrication ont réduit le prix des vis à billes, il y a plusieurs niveaux de précision dans les vis à billes donc différents prix.

Plus de détails sur les vis à bille

Système d’entrainement par courroies crantées

Avantages :

- Permet des vitesses de déplacement et accélérations importantes

- Grande précision et pas de jeux de fonctionnement

- Solution très économique

- Fonctionnement silencieux

Inconvénients :

- Ne permet pas de transmettre des efforts aussi important qu’avec une vis à bille

- Peut perdre en précision (allongement) sur des longues distances contrairement aux crémaillères.

Remarques : ces inconvénients peuvent être réduis en choisissant des courroies crantées renforcées avec fil d’acier, un système avec courroies crantés qui s’engrène avec une autre cette fois fixe permet également supprimer l’allongement sur les grandes distances.

Système d’entrainement par vis écrous à profil trapézoidal

Avantages :

Inconvénients :

Présentation des systèmes d’entrainement d’une CNC

Le choix du système de transmission pour une CNC dépend de beaucoup de paramètres

– du budget

– de la précision requise

– du couple à transmettre

– des vitesses et accélération de déplacement

Le système doit également être cohérent avec les reste de la machine, pas la peine de choisir une transmission très chère et ultra précise si le châssis de la machine n’est pas suffisamment rigide.

Remarques :

Les transmissions par chaines ou vis écrous classiques ne sont pas détaillés ici car ils présentent trop d’inconvénients pour la construction de fraiseuses CNC.

La transmission ne doit pas être considérée seule, les avantages et inconvénients d’une solution peuvent être modulés en fonction de la rigidité de la machine, de la motorisation utilisée.

Les moteurs pas à pas

[:en]

The position of the motor mounting screw is also standardized.

More information about different king of steppers motor in Adafruit web site

https://learn.adafruit.com/all-about-stepper-motors/types-of-steppers

Les moteurs pas à pas

Can see good documentation about steppers motors in officiel smoothieboard documentation wiki

A good explain about how steppers motors works in http://howtomechatronics.com/ Youtube Chanel https://www.youtube.com/user/DejanNedelkovski/videos

Other good explain about bipolar stepper motor in very good web site http://www.learnengineering.org/

And youtube chanel Learn engineering https://www.youtube.com/watch?v=eyqwLiowZiU

Les moteurs pas à pas

Can see good documentation about steppers motors in officiel smoothieboard documentation wiki

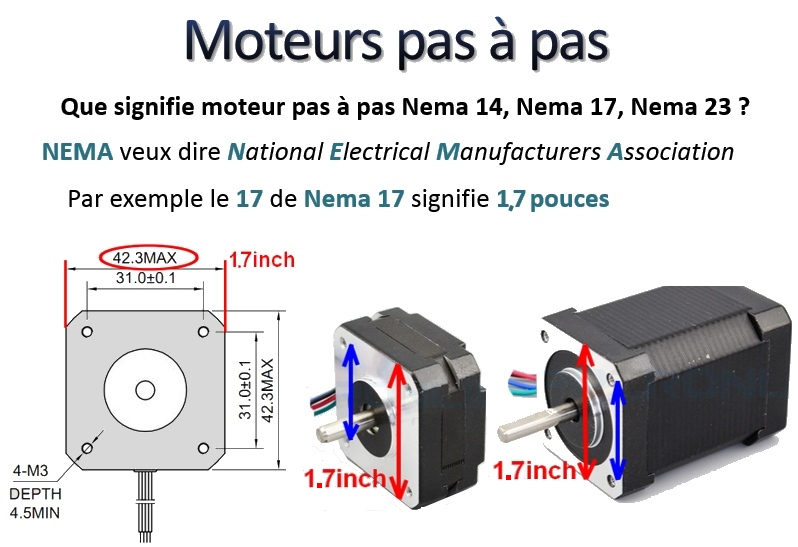

La position des vis de fixation du moteur est également normalisée.

Fonctionnement du moteur pas à pas hybride bipolaire

Les moteurs pas à pas

La norme Nema correspond à des dimensions utiles pour la fixation du moteur dans une machine.

Ce qui permet l’interopérabilité puisque un moteur Nema 23 d’un fabricant peut être remplacé par un autre moteur nema 23 de mêmes caractéristiques d’un autre fabricant.

Contrairement à ce que beaucoup pense, Nema n’indique rien sur la puissance du moteur, il est vrais que plus un moteur est gros plus il y a de chance qu’il soit puissant mais la taille c’est aussi la longueur du moteur.

Et un moteur Nema 17 long peut être plus puissant qu’un Nema 23 très court.

Ce qui compte dans un moteur pas à pas c’est le couple en N.m, c’est indiqué sur les fiches techniques du fabricant.

Le couple disponible peut être différent selon la vitesse de rotation du moteur et l’intensité du courant envoyé dans ses bobines.

Plus d’information à propos des moteurs pas à pas sur l’excellent site Luxembourgois Bulbzone http://learn.bulbzone.net/cours/saurez-moteurs-a/

Les servo moteurs

[:fr]

Les servo moteurs

Le servomoteur est un moteur dont la position est vérifiée en continu et corrigée en fonction de la mesure.

C’est donc un mécanisme asservi, d’où le nom de ‘servo’.

Le servomoteur est composé :

– d’un moteur qui le plus souvent est à courant continu, mais il existe également des modèles puissants alimentés en courant alternatif triphasé.

– d’un système permettant de connaître la position de l’axe de rotation (potentiomètre ou codeur)

– d’un circuit électronique permettant une régulation en boucle fermée.

Ne pas confondre !

Un servomoteur est dans le domaine de la CNC un moteur commandé de manière à effectuer des centaines de tours pour actionner une transmission destinée à parcourir une course allant de 100 à 3000 mm.

Le même terme est utilisé pour les servomoteurs de modélisme, dont la sortie se fait généralement en rotation sur un angle de l’ordre de 140°. Il s’agit aussi d’un mécanisme asservi en position, d’ou le terme de ‘servo’ mais la précision est faible, et le principe de commande très différent.

Quels avantages pour une CNC par rapport à un moteur pas à pas ?

– le servo moteur fonctionne en boucle fermé et en cas de d’efforts importants ne peut pas perdre sa position

– le servo moteur peut être très précis, encore plus que le moteur pas à pas car cela dépend de la résolution de l’encodeur pas de la constitution du moteur.

– le servo moteur garde un couple important même à haute vitesse et il est capable d’accélérations importantes.

Par contre le prix d’achat d’un servo moteur est beaucoup plus élevé que celui d’un moteur pas à pas.

De même le driver qui va piloter un servo moteur est plus cher que un driver de moteur PAP

Il existe une solution intermédiaire, le moteur pas à pas avec codeur qui fonctionne en boucle fermé qui ne perd pas de pas en cas de charges importantes. Il n’est pas aussi performant en vitesse et accélération mais le prix est moins élevé que pour un servo moteur.

Servomoteurs à Balais (brushed) et servomoteurs sans balais (brushless)

Les servomoteurs à balais se trouvent facilement car les cartes de contrôles sont simples à réaliser. Ils ont cependant le défaut de tout moteur à balais, à savoir qu’il faut changer les balais régulièrement et le servomoteur s’use.

Les servomoteurs sans balais (brushless) sont plus fiables mais généralement l’ensemble est nettement plus cher.

Plus d’information en Anglais sur les servo moteurs http://www.cncroutersource.com/stepper-vs-servo.html

[:fr]Les systèmes de guidage pour une machine CNC[:]

[:fr]

[:fr]Les systèmes de guidage pour une machine CNC[:]

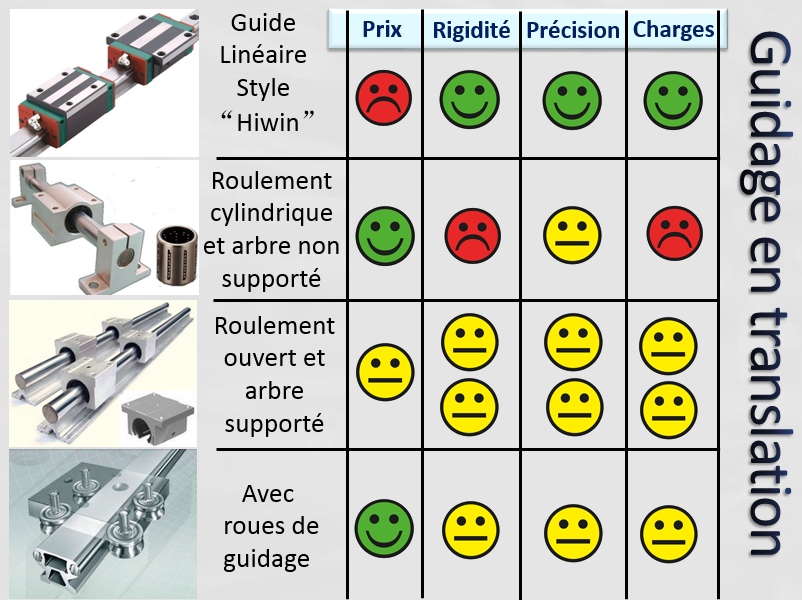

Le choix du système de guidage en translation pour une CNC dépend de beaucoup de paramètres

– du budget

– de la précision requise

– des efforts à supporter

Le système doit également être cohérent avec le reste de la machine.

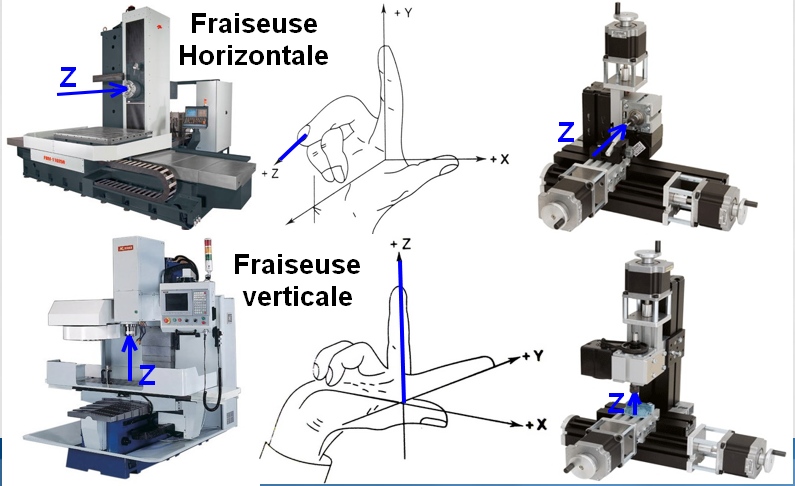

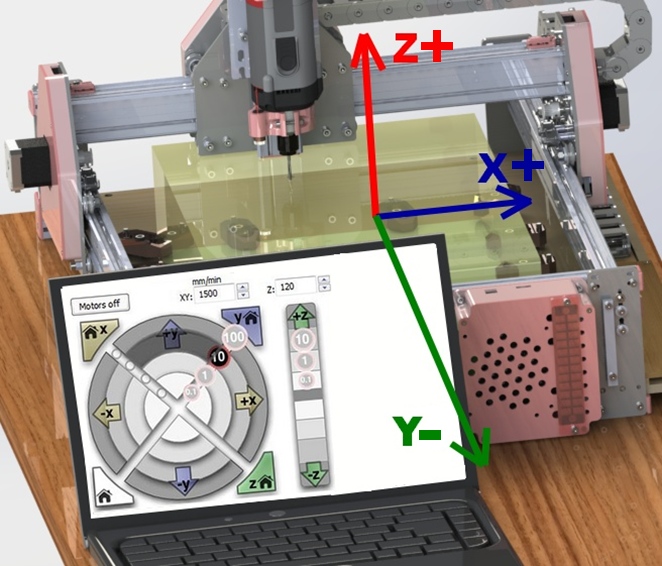

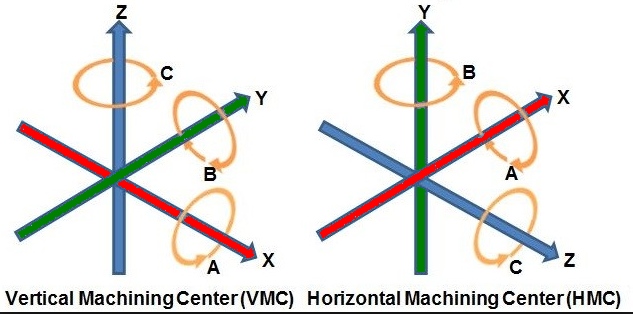

Les axes d’une fraiseuse CNC

Les axes d’une fraiseuse CNC

Fraiseuse 3 axes

Les 3 axes sont les axes de translation nommés XYZ

L’axe de la broche Z n’est pas forcément perpendiculaire à la table

Dans le cas des machines à banc fixe ( la table se déplace ) on trouve des fraiseuses verticales et horizontales.

Pour les fraiseuses verticales : l’axe de la broche est perpendiculaire à la table

Pour les fraiseuses horizontales : l’axe de la broche est parallèle à la table

Exemple des fraiseuses CNC Formosa

Les fraiseuses Formosa sont des fraiseuses à portique et pour ce type de machine l’axe Z est perpendiculaire à la table.

Remarque : il existe une convention dans le monde industriel ou l’axe X est plutôt celui du plus grand déplacement.

Cette convention n’est pas forcément respectée pour les machines autoconstruite.

De façon que quelle que soit la taille de la machine l’interface logicielle soit la même.

La majorité des fraiseuses à commande numérique sont des machines 3 axes.

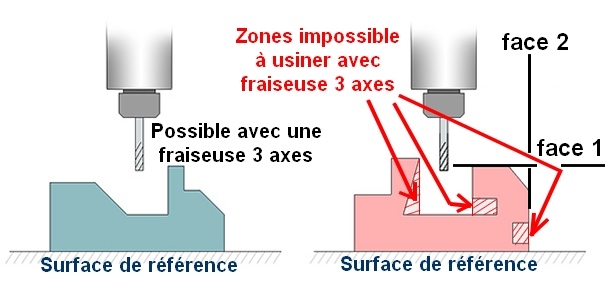

| Ce qu’il est possible de faire avec une fraiseuse 3 axes | Ce qu’il est impossible de faire avec une fraiseuse 3 axes |

|

|

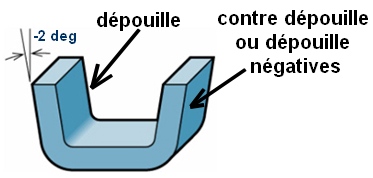

Les fraiseuses permettant l’usinage multi-axes

On parle d’usinage multi-axes quand la machines dispose d’au moins 4 axes de mouvement. En général, les machines multi-axes ont des axes XYZ pour effectuer des mouvements de translation, ainsi qu’un ou plusieurs axes capables d’effectuer des rotations.

L’ajout d’axes supplémentaires ouvre la possibilité de réaliser des usinages compliqués et impossibles à faire avec des machines 3 axes en translation ; cependant les machines multi-axes sont également plus chères, et plus complexes à utiliser.

Le nombre d’axes peut aller de 4 à plus de 10, et bien entendu plus la machine dispose d’axes plus son prix est élevé.

Fraiseuse 4 axes

En général, une fraiseuse 4 axes est tout simplement une fraiseuse 3 axes dotée d’un plateau tournant (le plus souvent parallèle à l’axe X ou Y de la machine).

C’est sur ce plateau tournant que va être fixée la matière à usiner, l’outil de coupe peut ainsi travailler sur toutes les faces parallèles à l’axe de rotation sans que l’opérateur doive intervenir pour retourner la matière le 4ème axe se charge de cela au fur et à mesure selon les commandes du programme.

Le 4ème axe est utilisé soit en mode « indexation », soit en mode « continu ».

En mode indexation, la broche avec la fraise est désactivée et aucune coupe n’est faite jusqu’à ce que l’axe 4 achève son mouvement de rotation.

En mode continu par contre, l’outil de coupe travaille en même temps que l’axe 4 tourne.

Le mode continu permet de faire des sculptures sur des objets cylindriques, des torsades ect …

Fraiseuse 5 axes

On peut trouver sous cette catégorie plusieurs topologies de construction.

Une fraiseuse 5 axes comporte toujours 3 axes linéaires (X, Y, Z) et 2 axes rotatifs à choisir parmi A, B et C.

Les machines vont se différencier par la position des axes rotatifs.

On trouve principalement 2 types de fraiseuse 5 axes :

2 axes rotatifs sur tête (souvent axes rotatifs B et C )

Avantage des axes rotatifs sur tête : permet d’usiner sur 3 plans sans démontage, des pièces volumineuses ou lourdes

Inconvénient : moins de rigidité et de puissance que pour des axes rotatifs sur table

Dans le domaine des fraiseuses 5 axes non industriels on trouve par exemple la fraiseuse 5 axismaker.

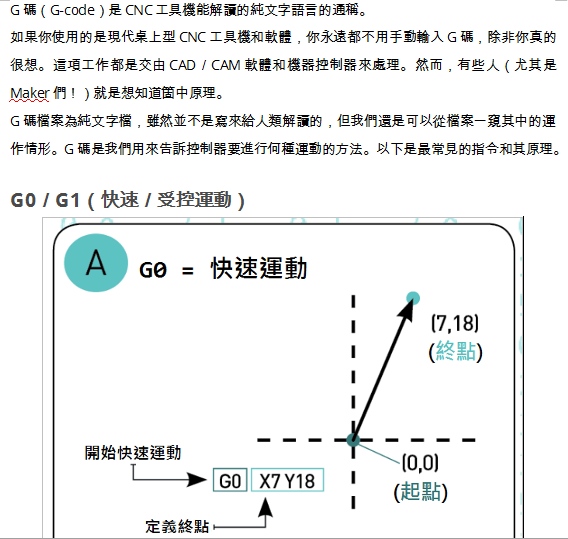

Qu’est ce que le langage Gcode ?

[:en]

Qu’est ce que le langage Gcode ?

Tu undestand Gcode, can see the article in Make Taiwan magazine

http://www.makezine.com.tw/make2599131456/cncg

Read all, with the article in PDF Format

More information about G-Code in Chinese here : http://reprap.org/wiki/G-code/zh_cn

If you can undestand English can see also excellent Tutorial in youtube https://www.youtube.com/watch?v=r5bimWKeMbY

create by Sean Owen

Qu’est ce que le langage Gcode ?

Introduction

Le G-code est un langage de commande des machines outils.

Il donne des ordres de déplacements tels que : aller au point X,Y,Z, tracer un cercle de rayon R, etc. .

Développé à l’origine pour des machines-outils par enlèvement de matière, le G-code est désormais utilisé dans un domaine très vaste de la fabrication, avec des adaptations :

- Usinage par enlèvement de matière : tournage, fraisage, perçage, gravure, défonçage ;

- Découpe avec : couteau, laser, jet d’eau, plasma, flamme ou oxydation ;

- Poinçonnage :

- Impression 3D : par dépôt de matière, durcissement d’une résine, solidification de poudre.

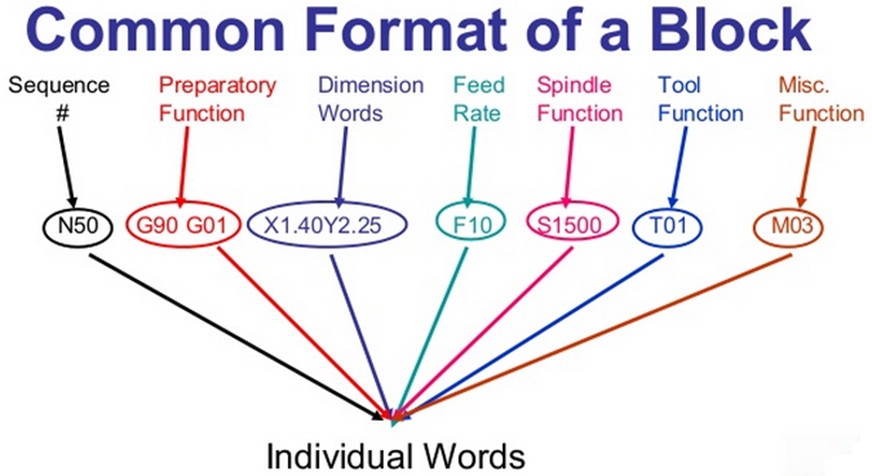

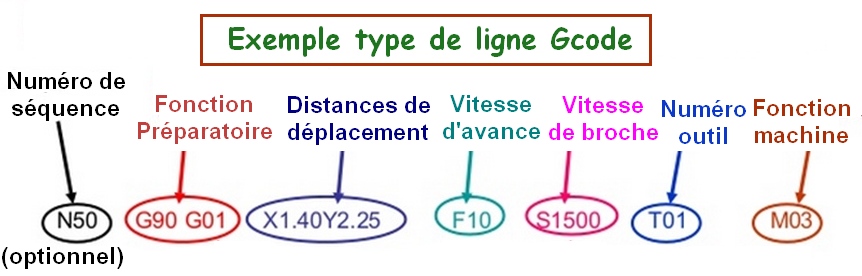

G-code / M-Code

En général, une commande G-code commence par la lettre G ou M, d’où le nom G-code.

Pour séparer les commandes G des commandes M, on parle de G-code et de M-code (G pour general et M pour Miscellaneous, ou fonction auxiliaire). Appelé aussi par certains G —> commandes préparatoires et M —-> commandes machines

Format d’une ligne de G-code :

- Chaque ligne de G-code peut contenir un maximum de 256 caractères.

- Une ligne est souvent précédée par un numéro de ligne.

Ceci est optionnelle, mais importante pour pouvoir identifier une ligne particulière.

Le numéro de ligne doit être un nombre entier positif, et doit être précédé de la lettre N. - Le numéro de ligne est suivi d’un ou plusieurs « mots ». En réalité il ne s’agit pas de mots composés de plusieurs lettres, mais d’une lettre suivie d’un nombre. Par exemple « G1 X50 » comporte deux mots G1 et X50, et signifie « se déplacer en ligne droite sur 50mm à vitesse normale sur l’axe X ».

Voici une explication vidéo sur le G-code réalisée par le Youtubeur Sean Owen

Le langage Gcode est il un standard ?

Oui et Non les fonctions standards du Gcode ont été normalisée en 1981 par les norme RS274, DIN 66025, et ISO 6983

Mais chaque fabricants ont ajouté leurs propres codes aux codes standard si bien qu’on a maintenant le :

Fanuc G Codes , Num Gcode, Siemens G Codes, Heidenhain G Codes, Haas G Codes, Tormach G Codes

Faut il apprendre le langage G-CODE ?

Au début de l’utilisation des CNC avant la généralisation de la micro-informatique, le Gcode était tapé au clavier directement sur la machine.

Maintenant plus personne ne tape intégralement un programme G-Code à la main, ce sont des logiciels qui traduisent des trajectoires dessinée sur l’écran directement en G-CODE pouvant être envoyé vers la machine. Donc plus la peine de connaître l’ensemble du G-Code par coeur.

Il est cependant important de connaître les commandes G-CODE et M-CODE standard basiques.

Pour trouvez des erreurs et effectuer quelques modifications rapides

Au début vous ne connaîtrez certainement que les commandes GO GO1 GO2 et GO3

Puis pour gagner du temps et ne pas régénérer le G-CODE si un déplacement est trop rapide ou trop lent vous changerez la valeur F d’un déplacement.

Puis la première fois qu’on vous envoie un dessin en pouce au lieu des mm et que votre machine se déplace d’une longueur anormale.

Vous ferez la différence entre la commande G20 et G21 etc …

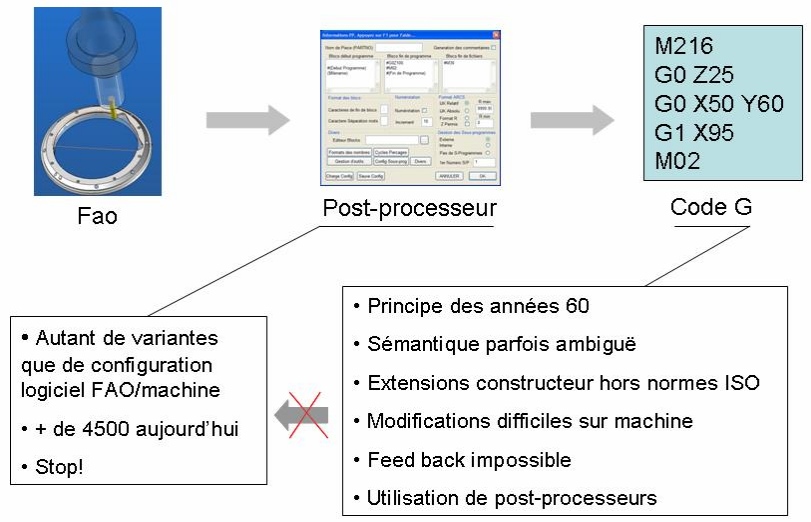

Les limites et inconvénients du Gcode

Seules les fonctions de base sont standardisées, comme chaque fabricant a rajouté ses propres fonctions, il faut générer le G-code en fonction de la machine de destination, ce ce qu’on appelle le post-processeur.

Il y a plus de 4500 post-processeurs aujourd’hui.

Le G-code est également victime de sont succès, au départ conçu pour les machines outils d’usinage ( enlèvement de matière ), il gère maintenant toutes sorte de machines dont les imprimantes 3D.

La communauté Reprap a ignoré le G-Code déjà existant et a attribué certains codes G des machines outils d’usinage pour des actions différentes des imprimantes.

Par exemple :

| G-Code | Pour une imprimante 3D | Pour une fraiseuse |

| G28 | Aller jusqu’au fin de course et s’arrêter | Aller à une origine machine enregistrée en coordonnée absolue. |

| G10 | Rétracte le filament selon un paramètre du fichier de configuration. | Ajuste, modifie ou fixe la valeur d’outil ou l’origine d’un système de coordonnée selon le paramètre suivant. |

Le G-Code faisant référence pour l’impression 3D est celui de la communauté Reprap : http://reprap.org/wiki/G-code/fr

Le G-code faisant référence pour les CNC non industrielles est celui de la communauté LinuxCNC : http://linuxcnc.org/docs/html/gcode/gcode_fr.html

Les G-code faisant référence pour les CNC (tours et fraiseuses) industrielles sont les Gcode Fanuc, Num et Siemens

http://www.cnc-book.com/7077-les-langages-cn.html

La conciliation entre le Gcode Fraisage et impression 3D selon le firmware smoothieware

Par exemple pour la fonction G10 http://smoothieware.org/g10

Le remplaçant du G-Code, le format STEP-NC

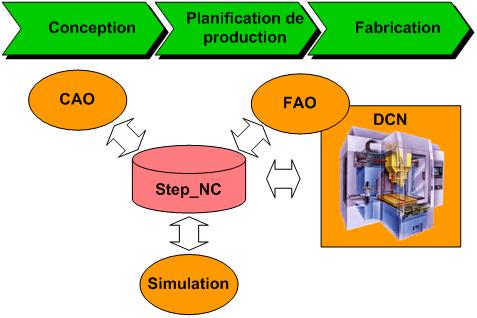

Le format STEP-NC (STEP compliant Numerical Control) est un standard d’échange de données pour la programmation de commande numérique.

Il est basé sur le standard STEP (STtandard for the Exchange of Product model data, Standard pour l’échange de données de produit) et permet d’intégrer complètement la chaîne numérique CAO-CFAO-CN.

Il regroupe à la fois les propriétés du STEP (intégration des processus de conception, de développement, de fabrication et de maintenance lors de l’ensemble des phases de vie de l’objet) et des informations de haut niveau en vue de la fabrication du produit.

Le principe, c’est le directeur de commande de la machine qui génère ses parcours d’outil à partir du fichier Step-NC qui intègre à la fois les informations volumique de la pièce, les informations de FAO et de simulation. Il n’y a donc plus besoin de postprocesseur. On peut imaginer dans un futur proche, le téléchargement de fichiers sur internet vers la machine qui génère ses parcours d’outil automatiquement et usine la pièce directement.

Un autre avantage du STEP-NC est l’interaction entre le code et la machine dans les deux sens, le STEP-NC pourra aussi être modifié en temps réel pour corriger des trajectoires en fonction d’anomalie sur la machine.

Ce format est très récent, il est expérimenté pour les machines industrielles, je ne connais pas actuellement d’électronique de commande pour les machines non industrielles capable de lire le STEP-NC.

Voici ci-dessous une description de différentes commandes G-CODE

Calculateur paramètres d’usinage

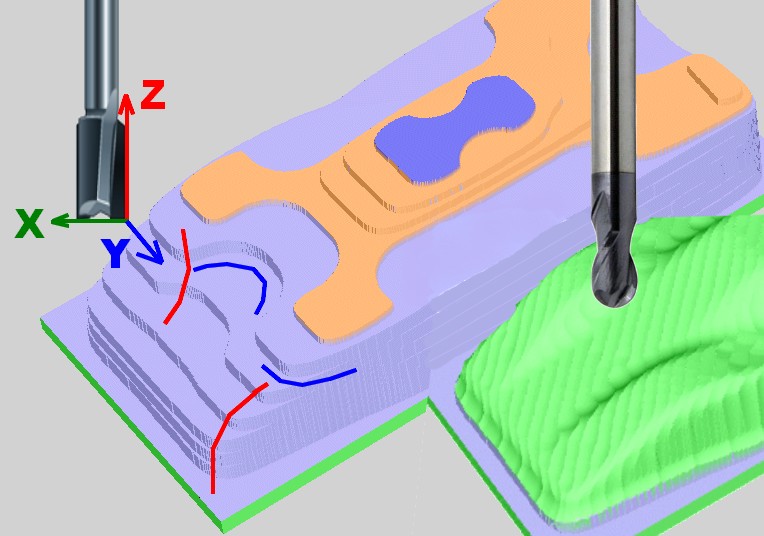

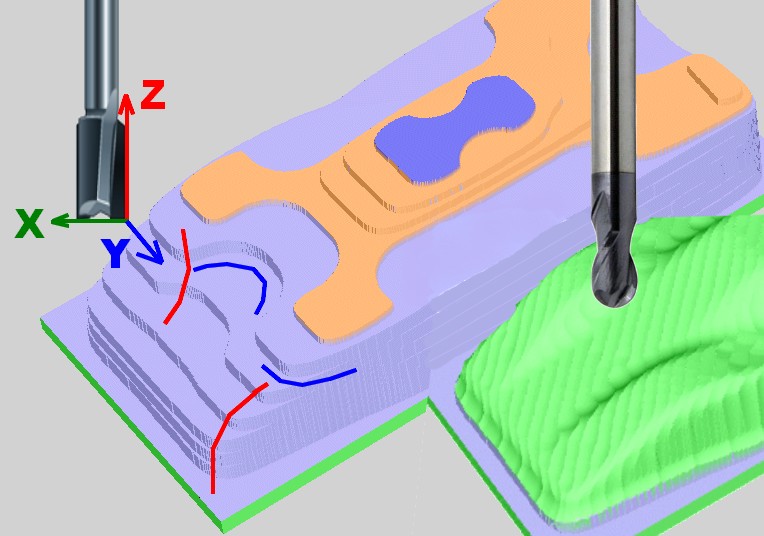

Introduction a l’usinage 3d

[:en]

The tools

It is impossible to use a cylindrical cutter (milling cutter have flat end) for 3d machining.

The cutter can not create concave and convex surface toward the Z axis (ZX plane and ZY), the result of stair steps to places of curves.

The ball cutter create small waves at first, but those will disappear during the finishing phase.

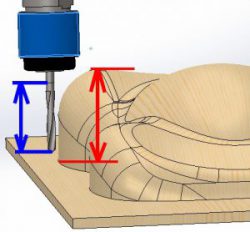

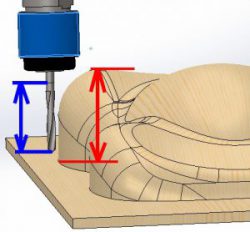

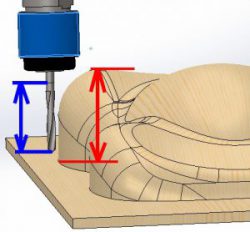

Warning : make sure that your tool is long enough to machine your 3D object to the bottom.

Your 3D object should not have forms with a negative rake angle if your CNC milling machine is a milling machine 3 axis.

Introduction a l’usinage 3d

What need to know :

- 3d sculpture is much longer than the 2D machining but have tips to reduce the total machining time.

- A special tool with a rounded shape at the end is required.

- All software for creating gcode CNC machining do not support 3Dmachining

- To prepare your machine you need for like for 3D printing have STL format file

- No it is not necessary to make a post treatment after machining, no need to sand after you have properly set up your machine with a finishing phase.

The tools

It is impossible to use a cylindrical cutter (milling cutter have flat end) for 3d machining.

The cutter can not create concave and convex surface toward the Z axis (ZX plane and ZY), the result of stair steps to places of curves.

The ball cutter create small waves at first, but those will disappear during the finishing phase.

Warning : make sure that your tool is long enough to machine your 3D object to the bottom.

Your 3D object should not have forms with a negative rake angle if your CNC milling machine is a milling machine 3 axis.

Introduction a l’usinage 3d

What need to know :

- 3d sculpture is much longer than the 2D machining but have tips to reduce the total machining time.

- A special tool with a rounded shape at the end is required.

- All software for creating gcode CNC machining do not support 3Dmachining

- To prepare your machine you need for like for 3D printing have STL format file

- No it is not necessary to make a post treatment after machining, no need to sand after you have properly set up your machine with a finishing phase.

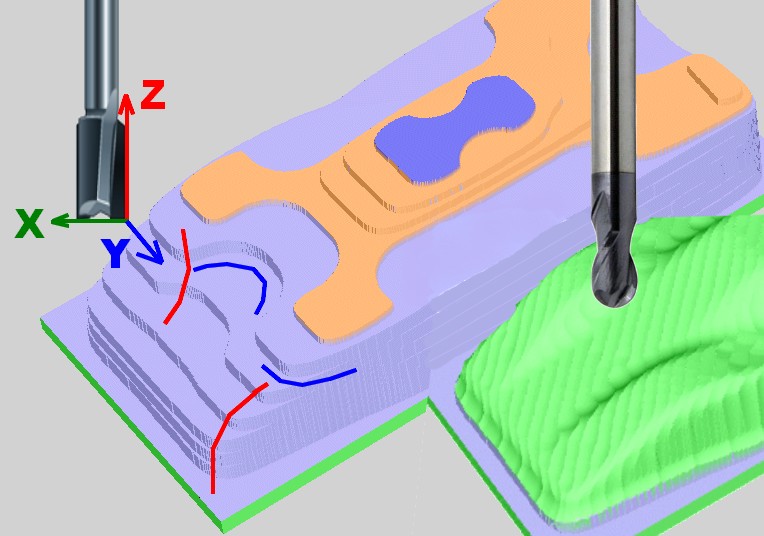

Les outils

Il est impossible d’utiliser une fraise cylindrique (fraise plate a son extrémité ) pour de l’usinage 3d.

Cette fraise ne peut pas créer des surface concaves et convexes en direction de l’axe Z ( plan ZX et ZY), il en résulte des marches d’escalier aux lieux de courbes.

La fraise hémisphérique créer des petites vagues au départ mais celles ci disparaissent lors de la phase de finition.

Attention : vérifiez bien que votre outil est suffisamment long pour usiner votre objet 3d jusqu’au fond.

Votre objet 3d ne devra pas avoir de formes avec un angle de dépouille négatif si votre fraiseuse CNC est une fraiseuse 3 axes.

Introduction a l’usinage 3d

Ce qu’il faut savoir :

- La sculpture 3d est beaucoup plus longue que l’usinage 2D mais des astuces permettent de réduire le temps total d’usinage.

- Un outil particulier avec une forme arrondis au bout est nécessaire.

- Tous les logiciels créant du Gcode pour des CNC ne gèrent pas l’usinage 3D

- Pour préparer votre usinage vous avez besoin comme pour l’impression 3D d’un fichier STL

- Non il n’est pas nécessaire de faire un post traitement après l’usinage, pas besoin de poncer après si vous avez correctement paramétré votre usinage avec une phase de finition.

Concernant le dernier point, j’ai été surpris lors des salons ou je présentais mes machines, du nombre de visiteurs qui me posaient cette question, c’est parce qu’ils connaissaient seulement les machines a reproduire les objets en 3D manuels qui n’ont pas une très bonne finition.

En fait ces personnes me parlaient de cette machine, qui peut copier un objet 3D mais pas en créer un nouveau a partir d’un modèle numérique comme tout est manuel.

Les déplacements étant manuels, la précision n’est pas très élevé et un ponçage après usinage est nécessaire.

Réglage de l’origine

[:en]

Réglage de l’origine

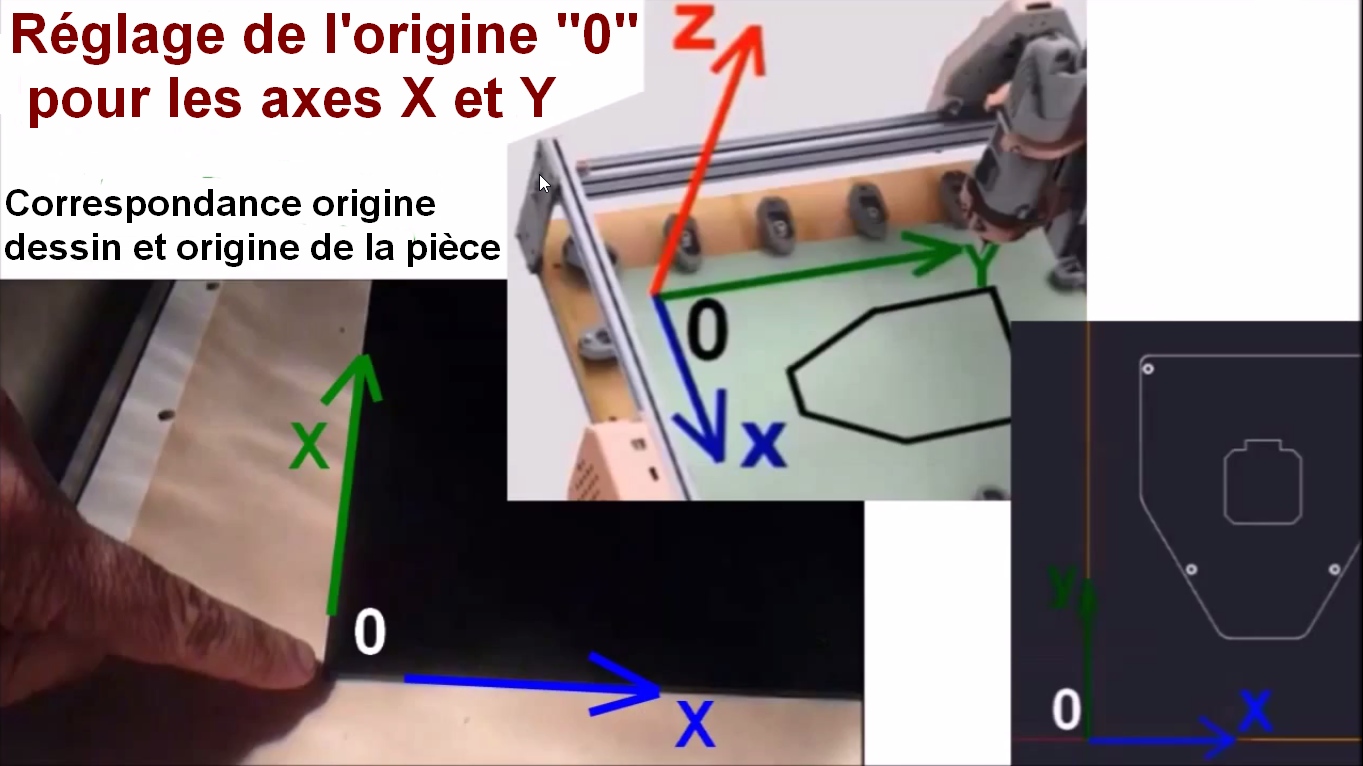

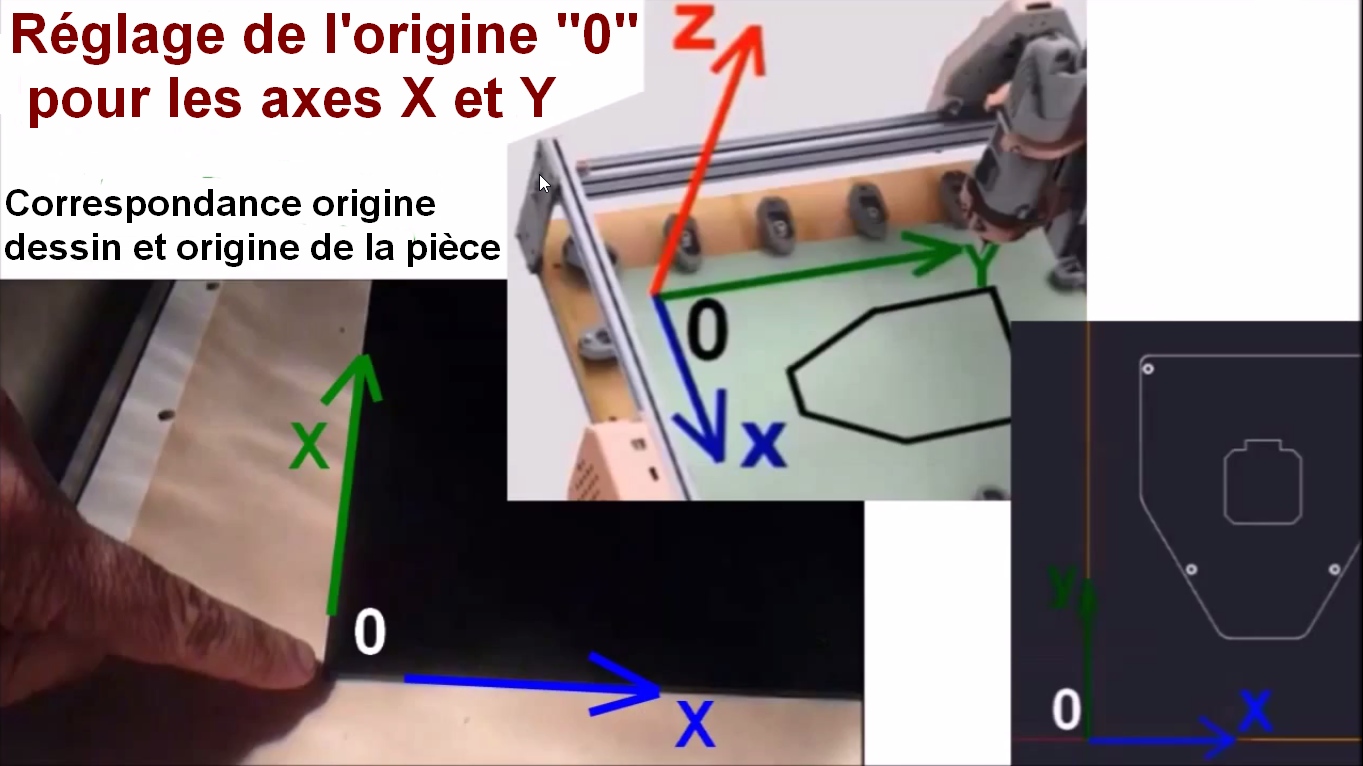

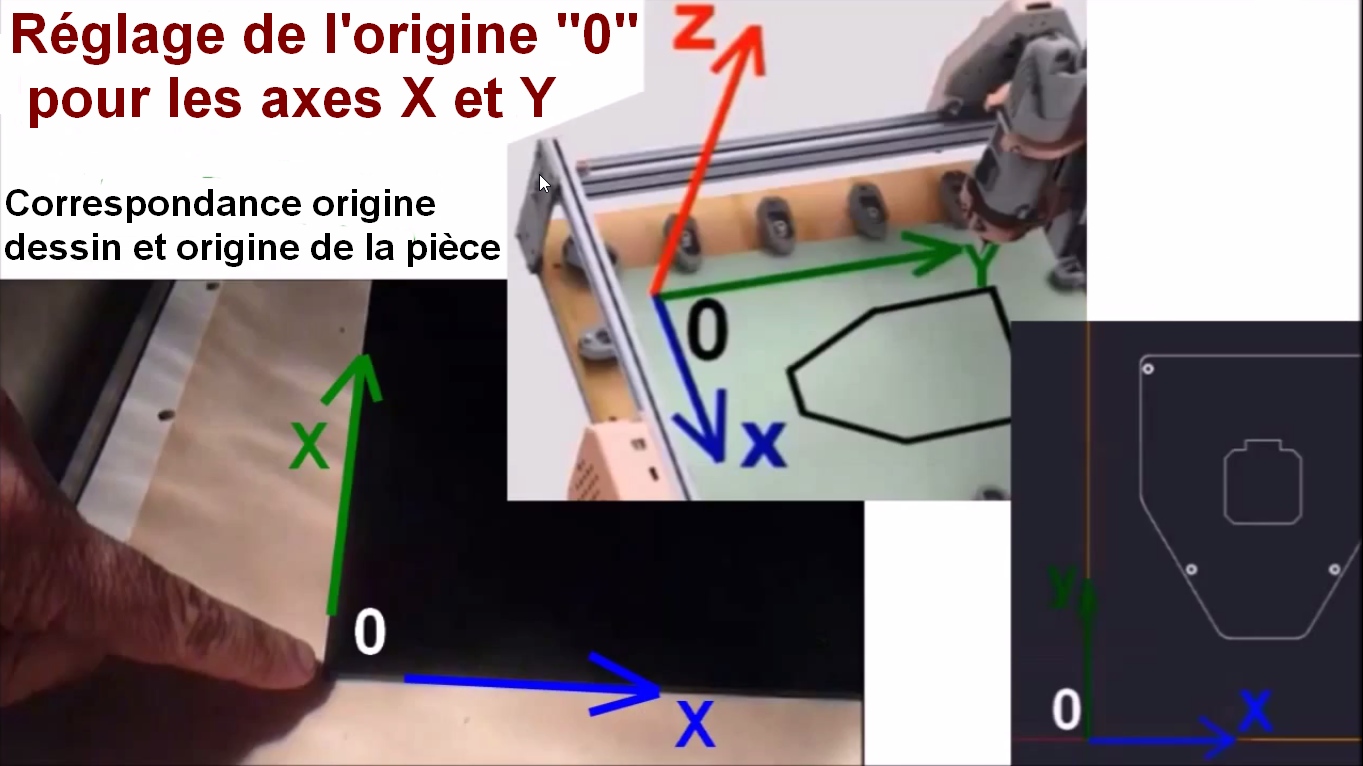

The origin of the machining in X and Y, the point from the tool have reference to move correspond with the origin of

coordinate system in your drawing in the machining preparation software (exemple CAMBAM in the picture)

Warning ! Check where your drawing is located relative to the origin, if you set origin at the bottom left of the machine it will not have negative movements for machining for exemple X -100 Y -500 mouvement will be impossible.

Setting of X et Y origin

The simplest method is to move your tool head just in the place you whant set the X and Y origin and then adjust the origins of the machine by moving the stop setting part as explained in the video below cons.

Réglage de l’origine

The origin of the machining in X and Y, the point from the tool have reference to move correspond with the origin of

coordinate system in your drawing in the machining preparation software (exemple CAMBAM in the picture)

Warning ! Check where your drawing is located relative to the origin, if you set origin at the bottom left of the machine it will not have negative movements for machining for exemple X -100 Y -500 mouvement will be impossible.

Setting of X et Y origin

The simplest method is to move your tool head just in the place you whant set the X and Y origin and then adjust the origins of the machine by moving the stop setting part as explained in the video below cons.

Réglage de l’origine

L’origine de l’usinage en X et Y, le points à partir duquel va se déplacer l’outil doit correspondre avec l’origine des

coordonnée de votre dessin dans le logiciel de préparation d’usinage ( CAMBAM par exemple )

Attention ! Vérifiez ou est situé votre dessin par rapport aux origines, si vous réglez l’origine en bas à gauche de la machine il ne pourra pas avoir de déplacements négatifs pour l’usinage X-100 Y-500 sera impossible par exemple.

Réglage des origines X et Y

La méthode la plus simple, c’est de placer et fixer votre pièce et ensuite régler les origines de la machine en déplaçant les butées comme c’est expliqué dans la vidéo ci-contre.

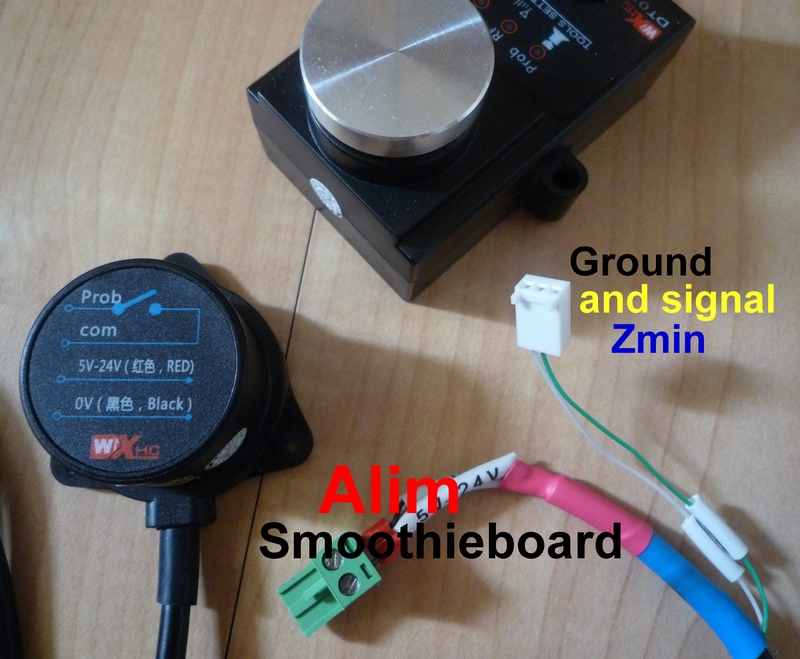

Pour le réglage du « 0 » en Z dans la vidéo c’est un capteur sans fil qui a été utilisé.

Celui ci coute un peu cher vous pouvez vous procurer également un capteur filaire ou bien vous fabriquer vous même un capteur avec une simple plaque d’aluminium ou de métal comme ceux qui sont vendu avec les cnc shopbot.

Un câble fixé a une plaque d’aluminium et un autre avec en extrémité une pince crocodile ou de chargeur de batterie sont reliés vers la partie électronique. La pince est relié à l’outil qui est conducteur et quand l’outil descend pour toucher la plaque il ferme le circuit électrique, il y a détection de la position de la broche au dessus de la plaque.

Il faudra mesurer précisément avec un pied à coulisse l’épaisseur de la plaque d’aluminium afin de régler dans le logiciel un offset qui indique que l’origine Z est la valeur détectée moins l’épaisseur de la plaque.