[:en]

2020 année du rat

[:en]

2020 année du rat

Le 25 Janvier 2020 c’est le nouvel ans pour les Asiatiques. C’est aussi l’année du rat

Les douze animaux du zodiaque chinois sont, dans l’ordre : le rat, le bœuf, le tigre, le lapin, le dragon, le serpent, le cheval, la chèvre, le singe, le coq, le chien et le cochon.

Le rat est le premier animal du cycle du zodiaque chinois. L’année du rat a lieu tous les douze ans.

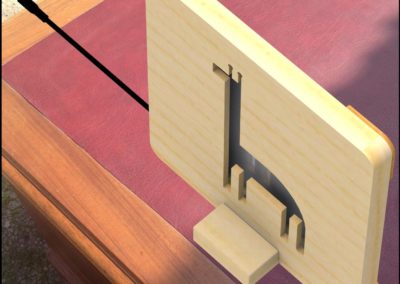

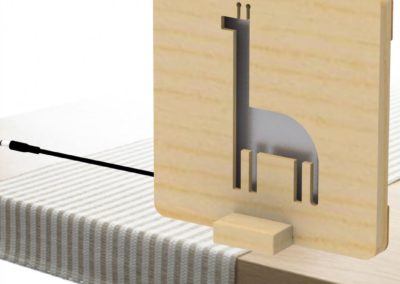

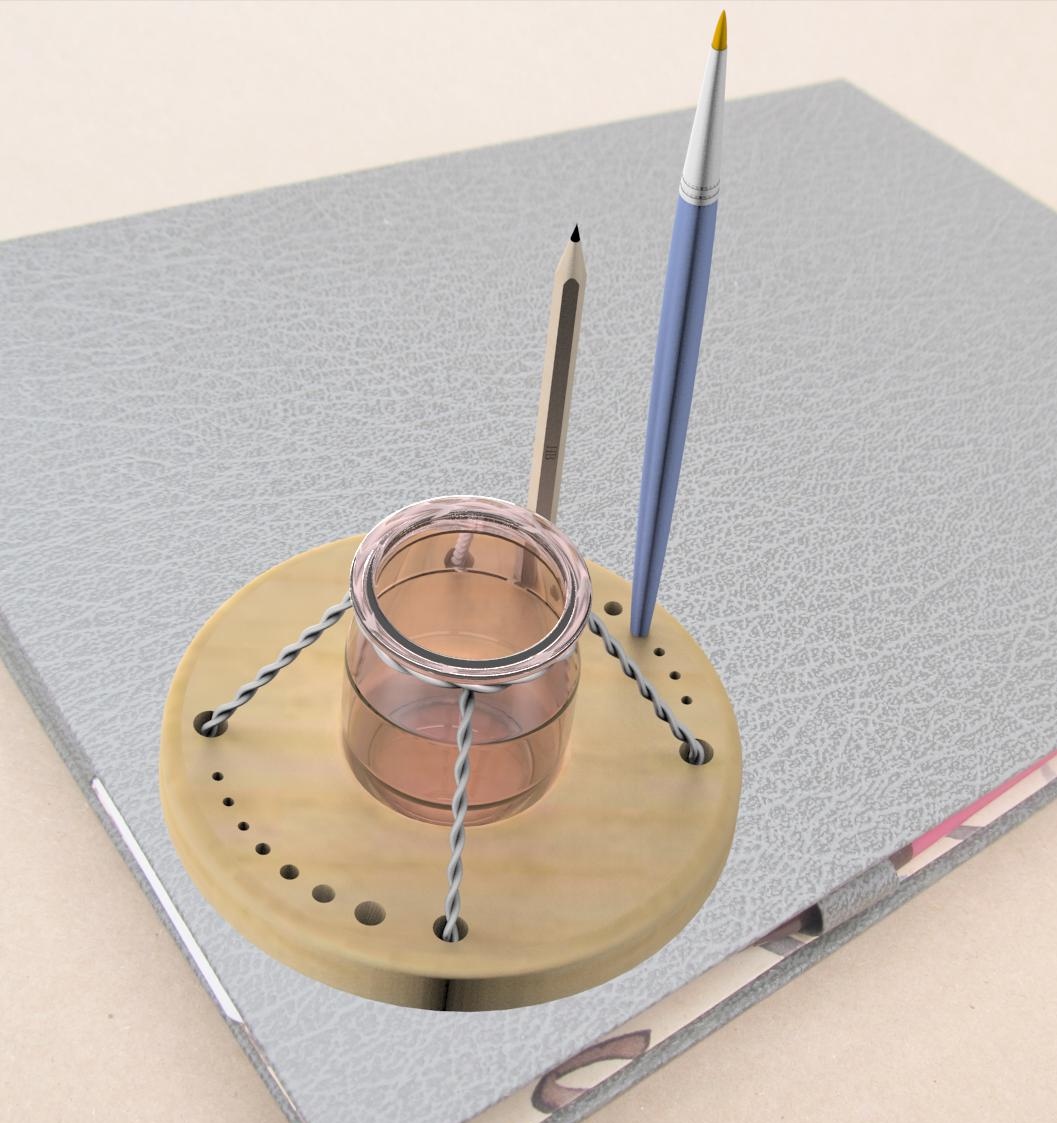

Voici un usinage 3d célébrant l’année du rat

Fichier STL du modèle ci-dessus

Pourquoi le rat est le premier animal célébré dans le cycle du zodiaque chinois ?

Selon la légende, lors de la compétition organisée par l’Empereur de Jade pour déterminer les douze animaux, le rat, rusé, demanda au bœuf de monter sur son dos pour traverser la rivière, puis sauta du dos de la bête juste avant la ligne d’arrivée.

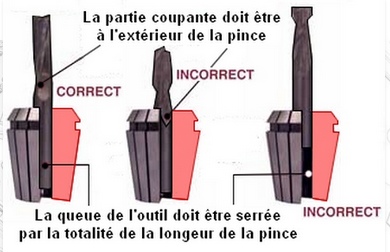

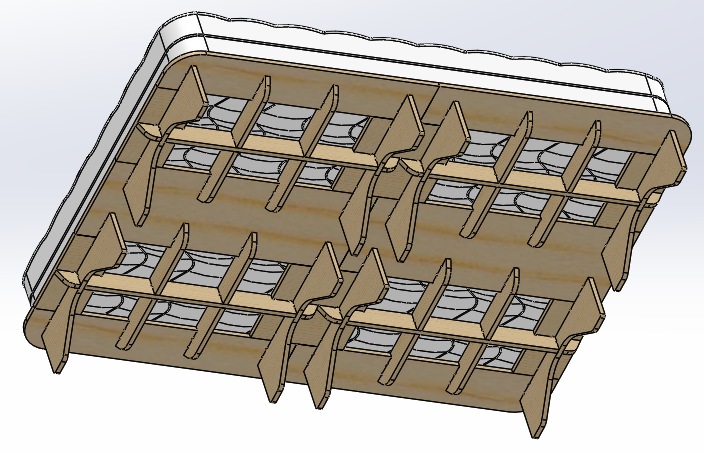

Constructions en tranche ( slicing )

[:en]

Constructions en tranche ( slicing )

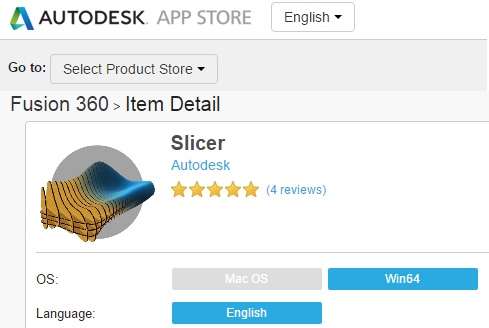

Installation du plug in

Pour cela vous devez aller sur l’Autodesk APP Store,

sélectionner le produit Fusion 360

et télécharger la version du plug in Slicer qui correspondant à votre système d’exploitation.

Lien direct :

https://apps.autodesk.com/FUSION/en/Detail/Index?id=8699194120463301363&os=Win64&appLang=en

Démarrage de l’application

L’application peut démarrer à partir de Fusion 360, dans ce cas le modèle présent dans Fusion 360 est transféré vers le slicer.

L’application peut fonctionner aussi de manière autonome, on clique sur l’icône du slicer présente sur le bureau et on ouvre un modèle.

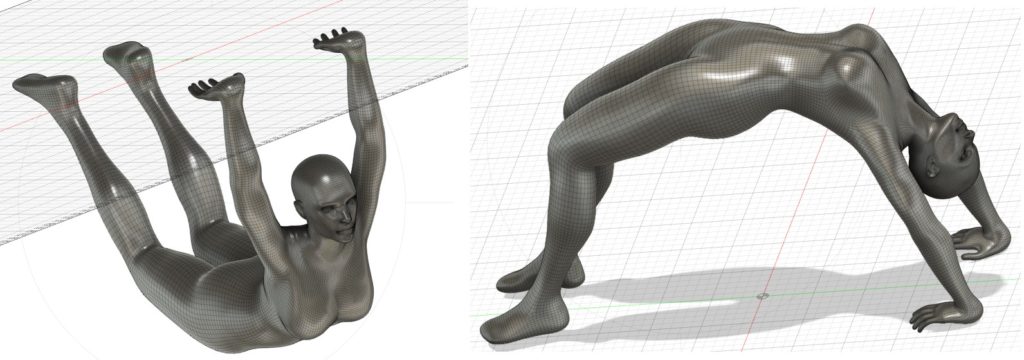

Nous allons comme exemple prendre un modèle qui servira de piètement de table. Un piètement humanoïde.

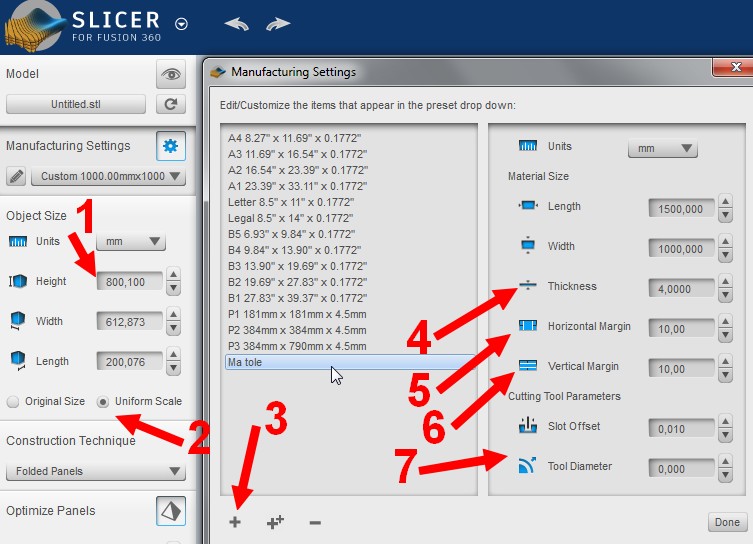

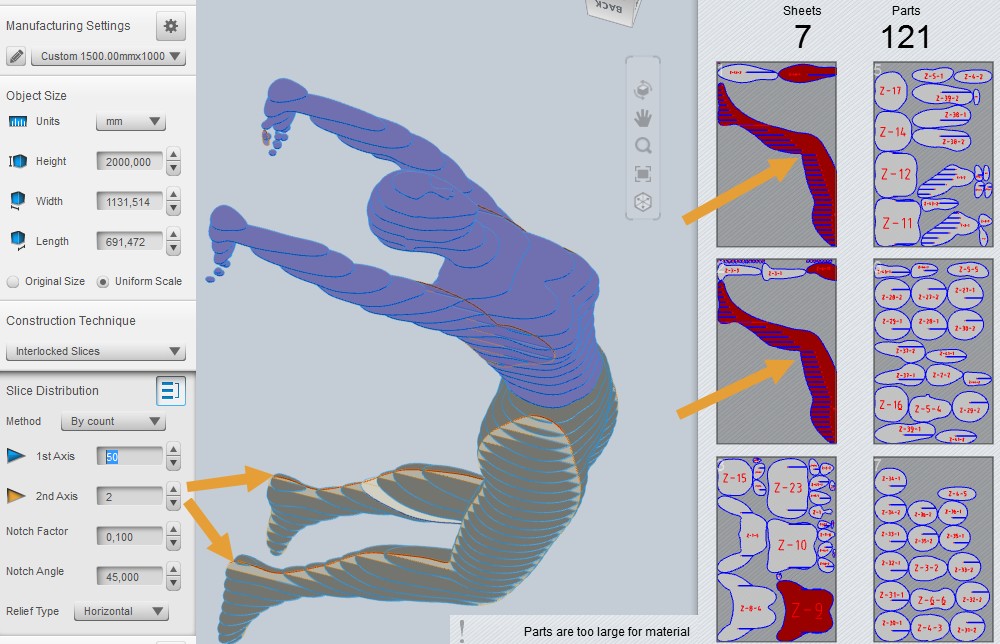

La première chose à faire lorsqu’on arrive dans le slicer, c’est de :

1 ) définir la taille de votre sculpture tout en laissant un changement d’échelle proportionnel ( 2 )

3 ) Ajouter vos paramètres de fabrication, c’est à dire

– épaisseur de tôle ( 4 )

– espacement horizontal entre les tôles ( 5 )

– espacement vertical entre les tôles ( 6 )

– dans le cas d’une fabrication avec Fraiseuse CNC, le diamètre d’outil ( 7 )

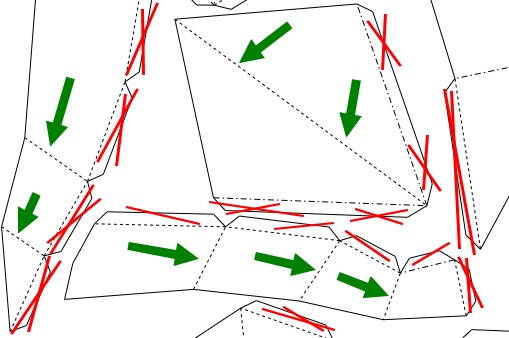

Prenons une méthode de construction en » Interlocked Slices « , c’est a dire des tranches espacées et interconnectées entre elles.

La partie supérieure du corps est en bleu car les tranches le long du premier axe de cette partie ne peuvent pas être retenues par les 2 tranches du second axe qui sont trop espacées pour cela.

A gauche, les tranches en rouge sont les tranches d’interconnexion du deuxième axe.

La plaque brute n’est pas assez grande pour les deux plaques jambe du deuxième axe.

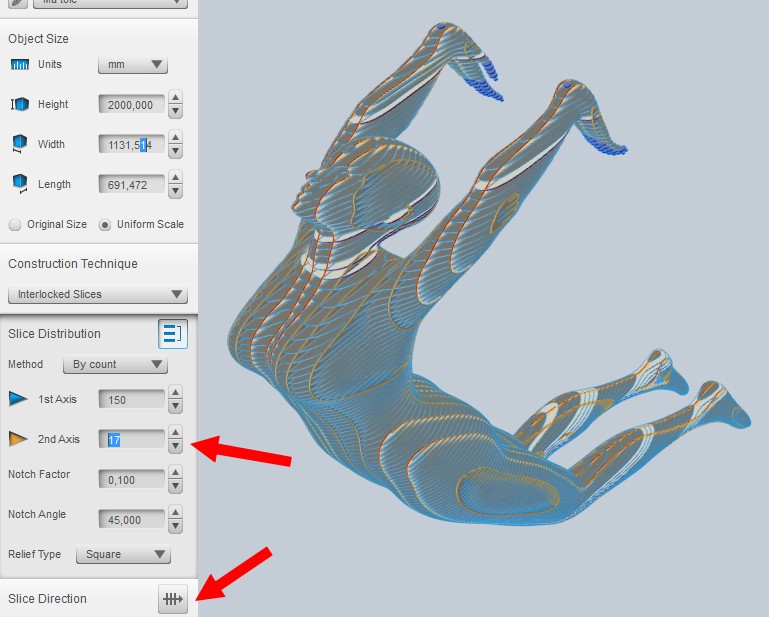

Pour que les tranches du premier axe puissent tenir à tous les endroits, il est possible d’augmenter le nombre de tranches du deuxième axe. Il est possible aussi la direction des tranches ( slice direction )

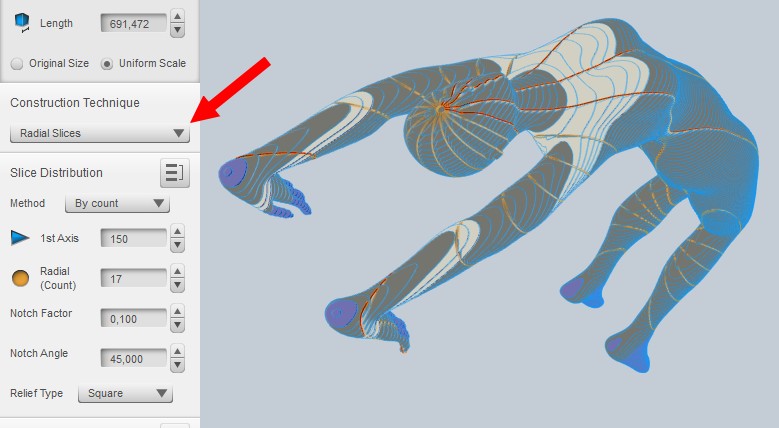

Il est possible de faire un tranchage radial » radial slices » de façon à ce que les tranches prennent plus en compte la morphologie du modèle.

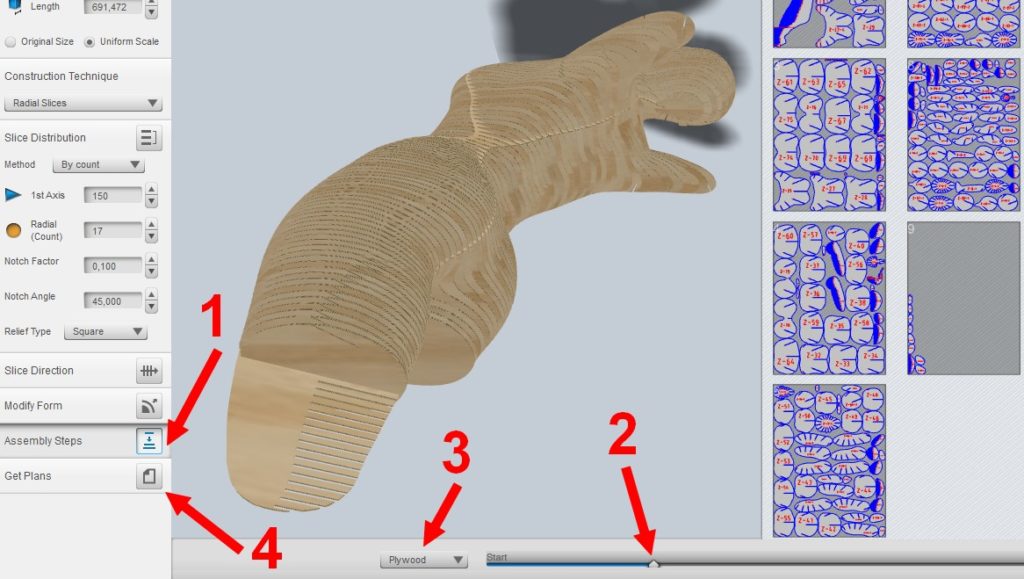

Les tranches à droite sont numérotées, il est possible de voir dans quel ordre il faudra monter les tranches grâce à « Assembly Steps » ( 1 ) et au curseur ( 2 ). Vous pouvez avoir une prévisualisation du montage bois, carton ou plexiglass ( 3 )

Pour exporter les plans 2D afin de les découper il faut cliquer sur « Get Plans » ( 4 ) et choisir de préférence le format DXF

Réalisations Low Poly

[:en]

Réalisations Low Poly

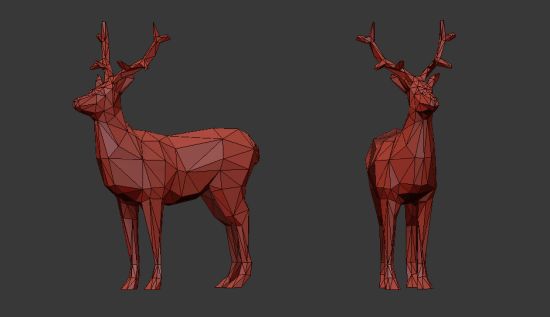

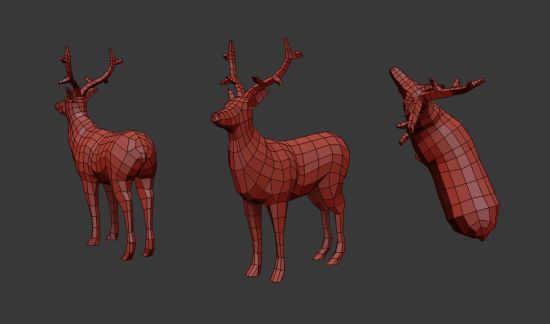

Un low poly est un maillage polygonal 3D ayant un nombre de polygones faibles.

On trouve des infographies low poly, le but étant de donner un effet visuel.

source de la photo Graphisme.com https://graphiste.com/blog/inspiration-low-poly-art

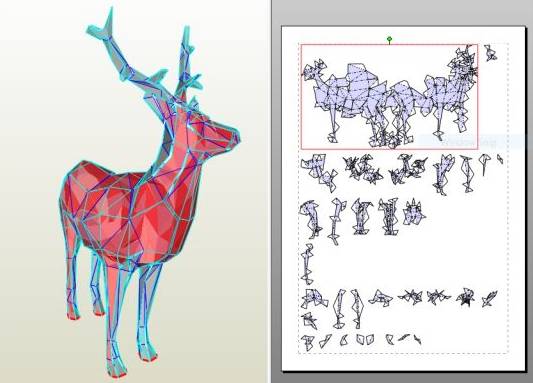

En fabrication numérique, l’intérêt est de pouvoir réaliser des sculptures 3D avec des machines effectuant des découpes 2D ( découpeuses lasers et découpeuses plasma )

Source des photos et dessins ci-dessous lbbonline.com https://lbbonline.com/news/the-marriage-of-art-and-science/

La modélisation Low Poly est donc surfacique.

Les polygones peuvent être des triangles

Mais aussi des quadrilatères

La transformation d’une modélisation en Low Poly ne présente pas de difficultés, il faut procéder à une réduction du nombre de facettes.

Beaucoup de logiciels peuvent le faire.

La difficulté c’est de déplier cette modélisation low poly en modèle 2D pour la découpe.

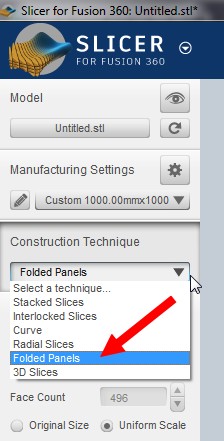

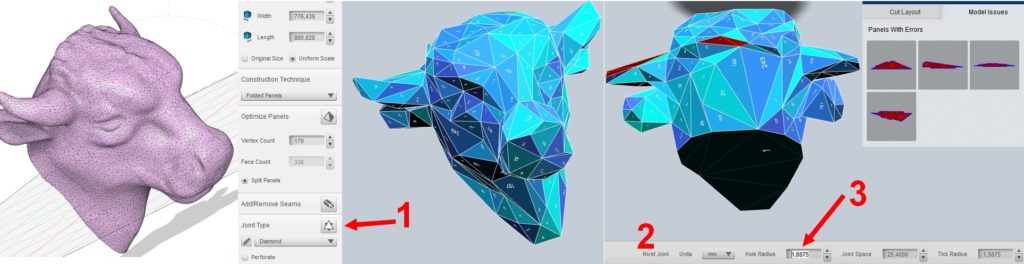

La technique de construction « Folded Panels » du Slicer de Fusion 360 permet de faire des sculptures Low Poly.

La modélisation peut être créée par Fusion 360 avec le module sculpt ou importée.

Cela peut être des modèles volumiques ou surfaciques importés de solidworks ou d’autres logiciels également des fichiers maillés en STL.

Si dessus on a déjà le modèle dans l’espace de travail design de Fusion 360, un modèle surfacique importé de Solidworks.

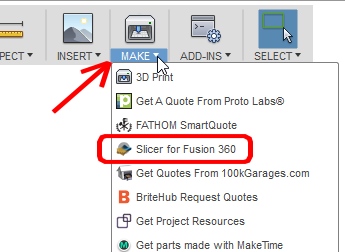

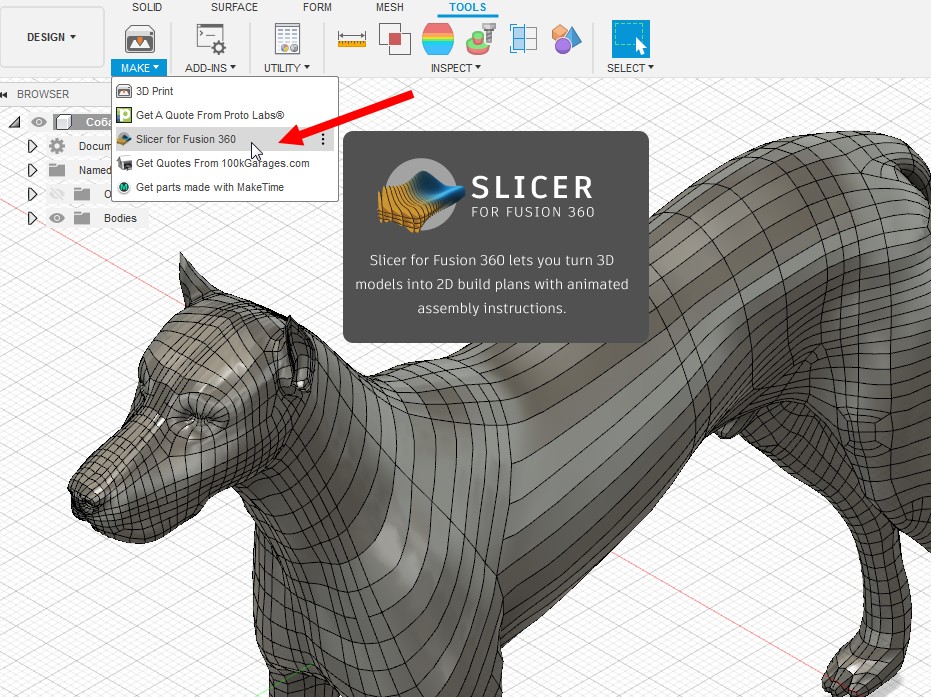

Quand on clique sur « Tools » puis « Make » et ensuite « Slicer » le modèle est importé dans le module Slice de fusion 360.

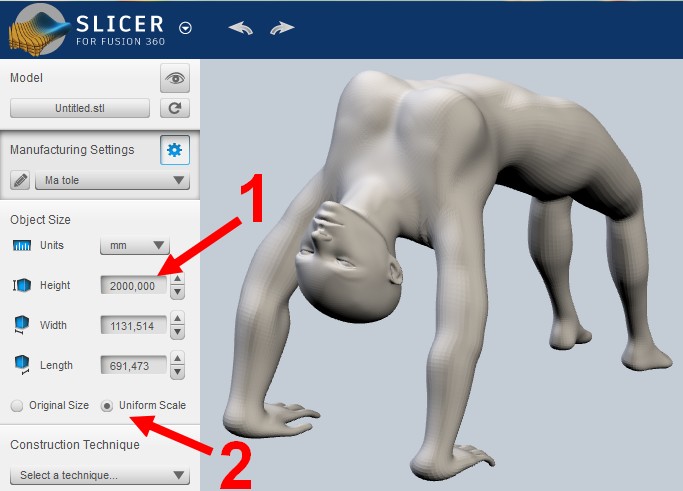

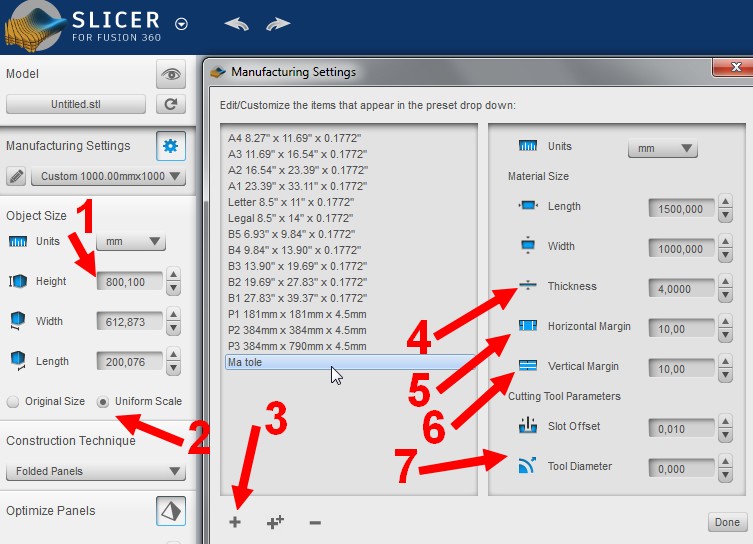

La première chose à faire lorsqu’on arrive dans le slicer, c’est de :

1 ) définir la taille de votre sculpture tout en laissant un changement d’échelle proportionnel ( 2 )

3 ) Ajouter vos paramètres de fabrication, c’est à dire

– épaisseur de tôle ( 4 )

– espacement horizontal entre les tôles ( 5 )

– espacement vertical entre les tôles ( 6 )

– dans le cas d’une fabrication avec Fraiseuse CNC, le diamètre d’outil ( 7 )

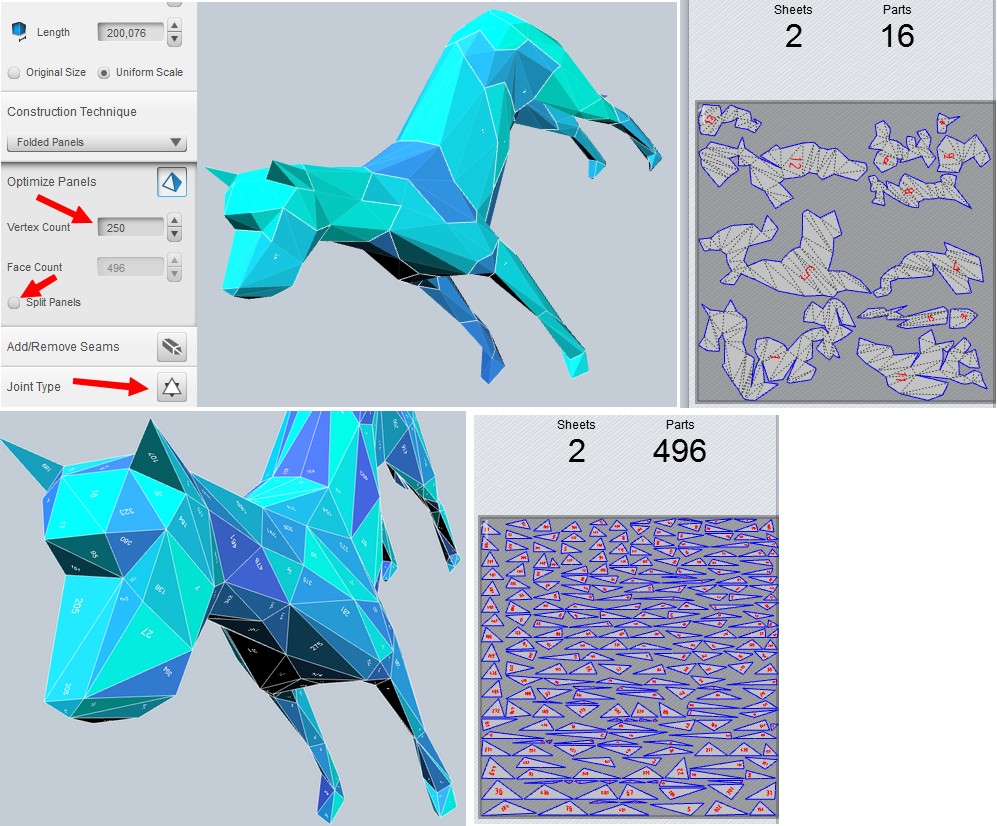

Ajustez le nombre de Vertex ( Sommets )

Plus le nombre de vertex est élevé, plus la sculpture est réaliste, mais plus elle est longue à fabriquer.

Ensuite il y a le choix de faire de la découpe pliage ce qui permet dans notre cas d’avoir 16 morceaux

Ou en cliquant sur « Spilt Panels » de faire seulement de la découpe ( puis collage ou soudure ) mais dans ce cas on se retrouve avec 496 petits morceaux.

La jointure entre les panneaux se fait par défaut avec des languettes en diamant.

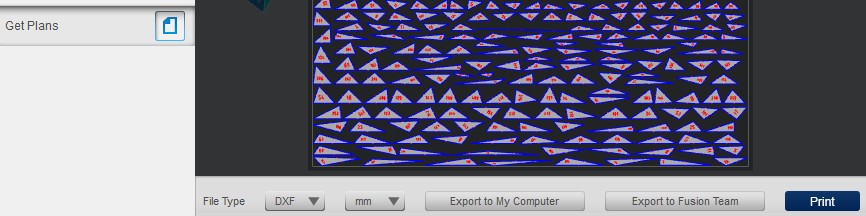

Pour exporter les fichiers de fabrication, il faut cliquer sur « Get Plans » à gauche

Pour une fabrication numérique c’est le format DXF qui est le mieux adapté. Le fichier être mis dans votre Fusion Team ou stocké en local dans votre ordinateur.

Faites une impression papier afin d’avoir les numéros des pièces à assembler.

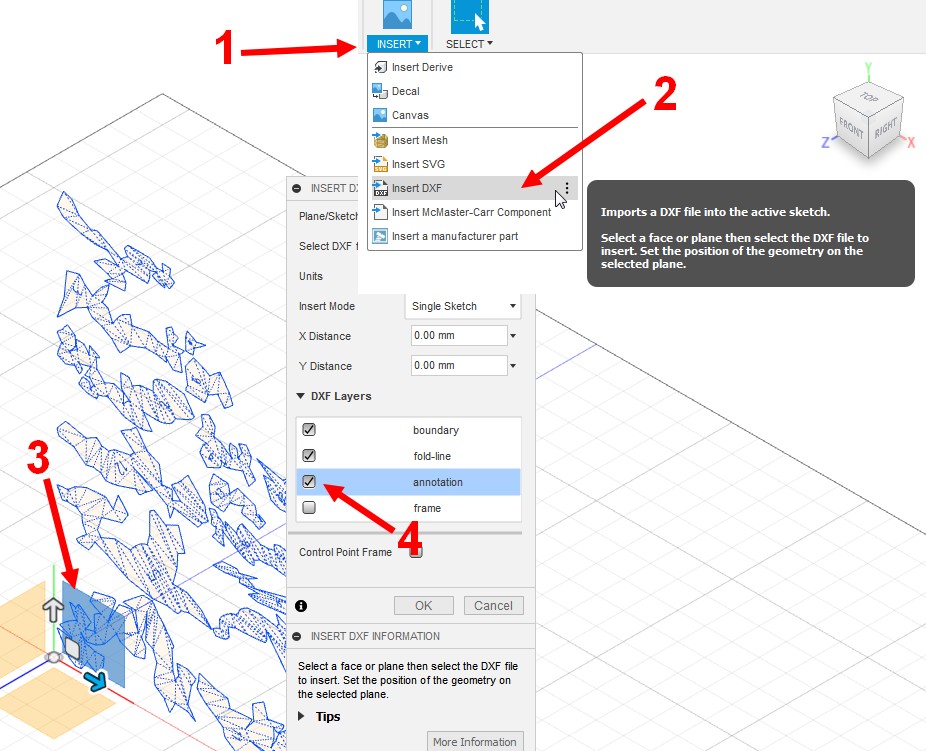

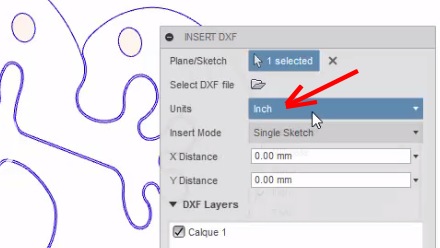

N’oubliez pas qu’avec Fusion 360 on n’ouvre pas ou on importe pas un DXF.

On l’insère dans une modélisation vierge ( New Design )

Sélectionnez le plan d’insertion XY cela facilitera le paramétrage de fabrication ensuite.

Il faut désactiver le plan « frame » et « annotation » sinon la découpeuse laser ou plasma va découper inutilement un cadre autour et des numéros.

Les méthodes d’assemblage des polygones ( 1 ) peuvent provoquer des erreurs. L’assemblage avec languettes en diamant à gauche ne provoque pas d’erreurs. La même modélisation avec assemblage par rivets ( 2 ) à droite à 4 facettes en erreurs.

Pour éliminer les erreurs qui s’affichent en haut à droite « Models Issues » on peut modifier les paramètres sur les positionnements des rivets ( 3 ).

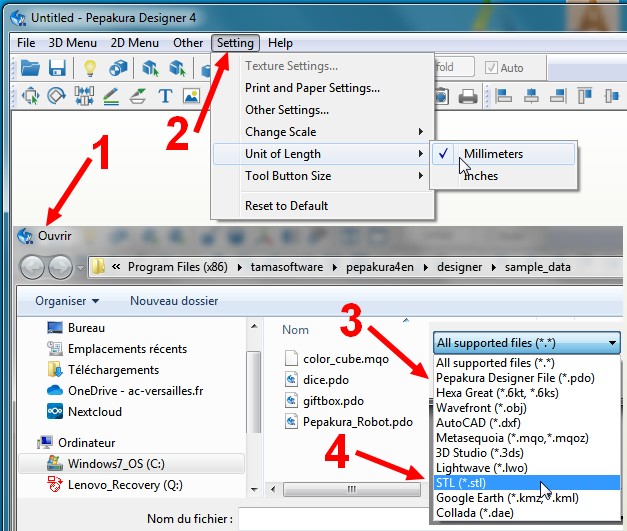

Le logiciel Pepakura Designer est un logiciel de l’entreprise Japonaise Tamasoft (Tokyo).

Le prix du logiciel est de 38USD https://tamasoft.co.jp/pepakura-en/order/index.html la licence est perpétuelle, elle est également valable pour les versions futures du logiciel. Il est possible de télécharger une version d’essai afin de tester le logiciel, la version d’essai ne peut pas exporter le résultat.

Lors de la première ouverture du logiciel, il vous est demandé de choisir votre unité pouces ou millimètres.

Il est possible de changer l’unité ensuite en cliquant sur « Setting » puis « Unit of Lengh«

Ce logiciel n’est pas un logiciel de modélisation, il adapte une modélisation existante avec des facettes puis fait un plan 2D.

Beaucoup de formats d’import sont des formats en surfacique.

Si vous utilisez pour la modélisation industriel ( modélisation volumique ) il faudra exporter en STL

Il existe des bibliothèques de modèles STL sur internet

Il y a également une bibliothèque disponible en ligne https://tamasoft.co.jp/pepakura-en/gallery/list.php

Si vous utiliser un élément de la bibliothèque en ligne, le plan 2D est directement près.

Si vous voulez le modèle plus grand vous pouvez aller dans « Setting » puis « Change scale » vous pouvez adapter le modèle à la taille que vous voulez.

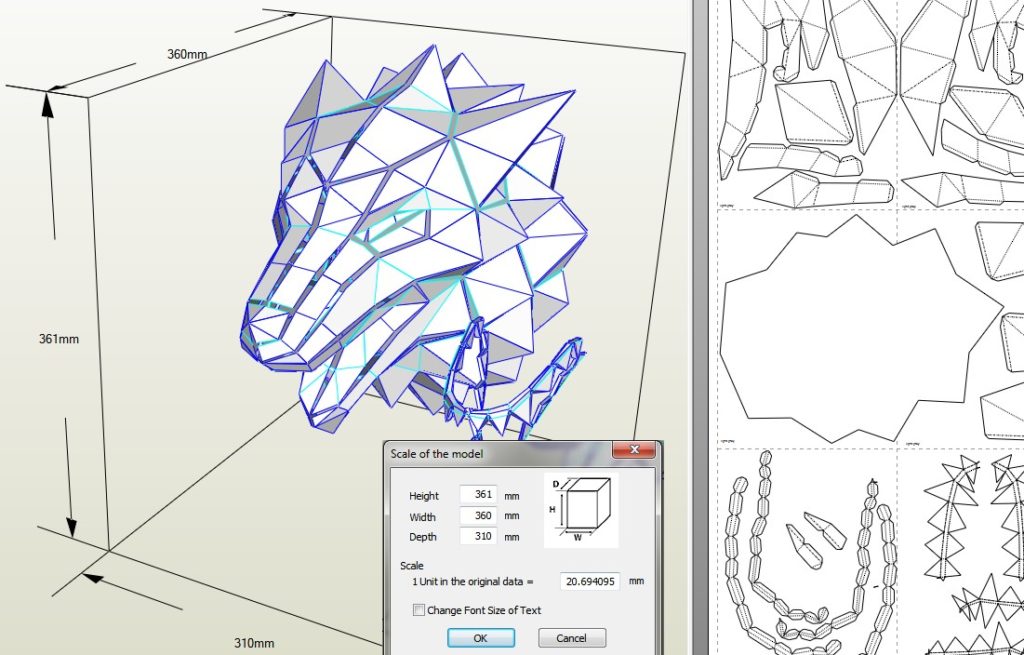

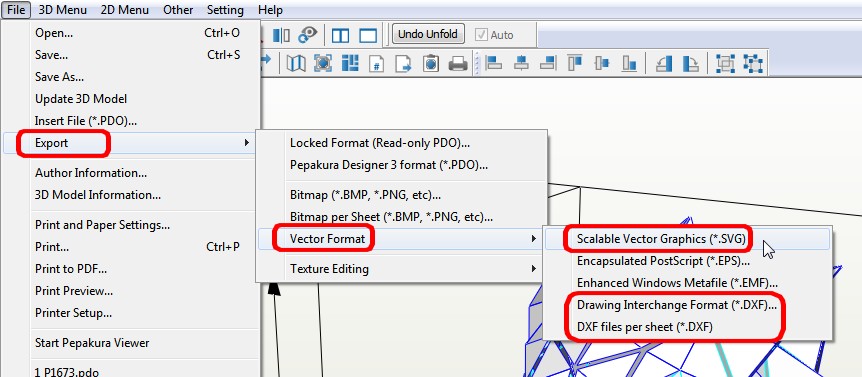

Vous ne pourrez pas utiliser le fichier 2D tel quel pour une découpe laser ou plasma.

Le logiciel Pepakura est prévu pour des découpes et du pliage de papier ou carton avec donc des languettes de collage.

Il faudra supprimer les languettes de collage et changer des traits de pliages en trait de coupe avec un autre logiciel.

Il faudra exporter au format 2D vectoriel SVG ou DXF pour des logiciels comme par exemple Illustrator, Inkscape ou Fusion 360 ce qui permettre d’éditer et de préparer avec le même logiciel la fabrication.

Suite :

https://www.yaymonsters.com/how-to-cut-paper-pepakura-projects-on-a-laser/

ou https://www.blackowlstudio.com/tutoriel-pepakura-utilisation-du-logiciel/

Voici ci dessous quelques exemple de procédé d’assemblage des polygones

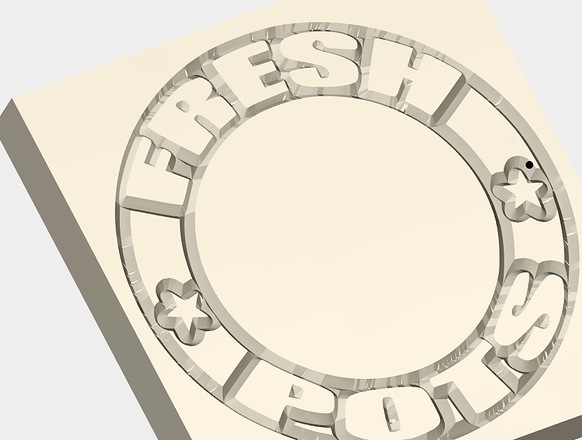

V Carving ( sculptures en V )

[:en]

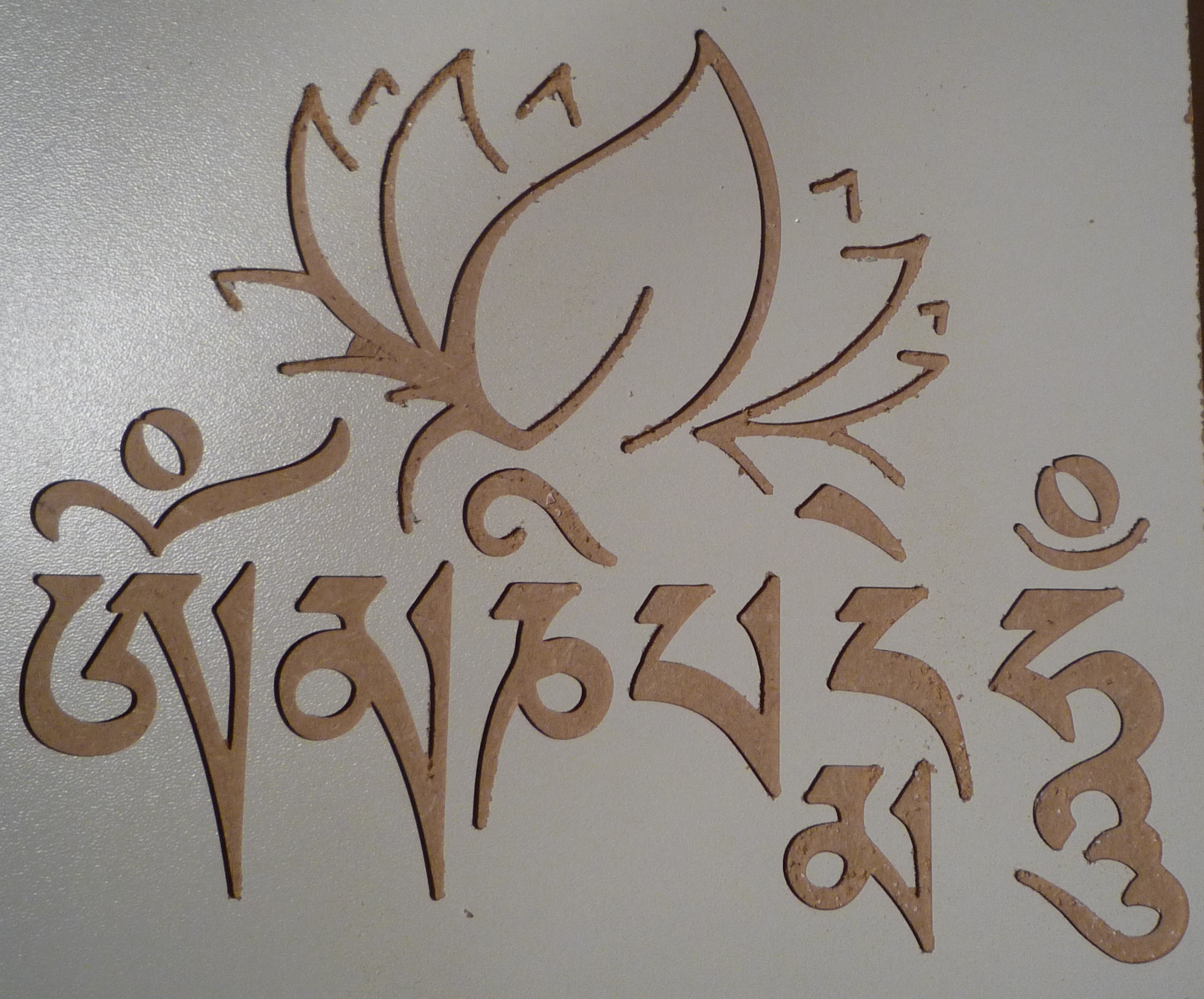

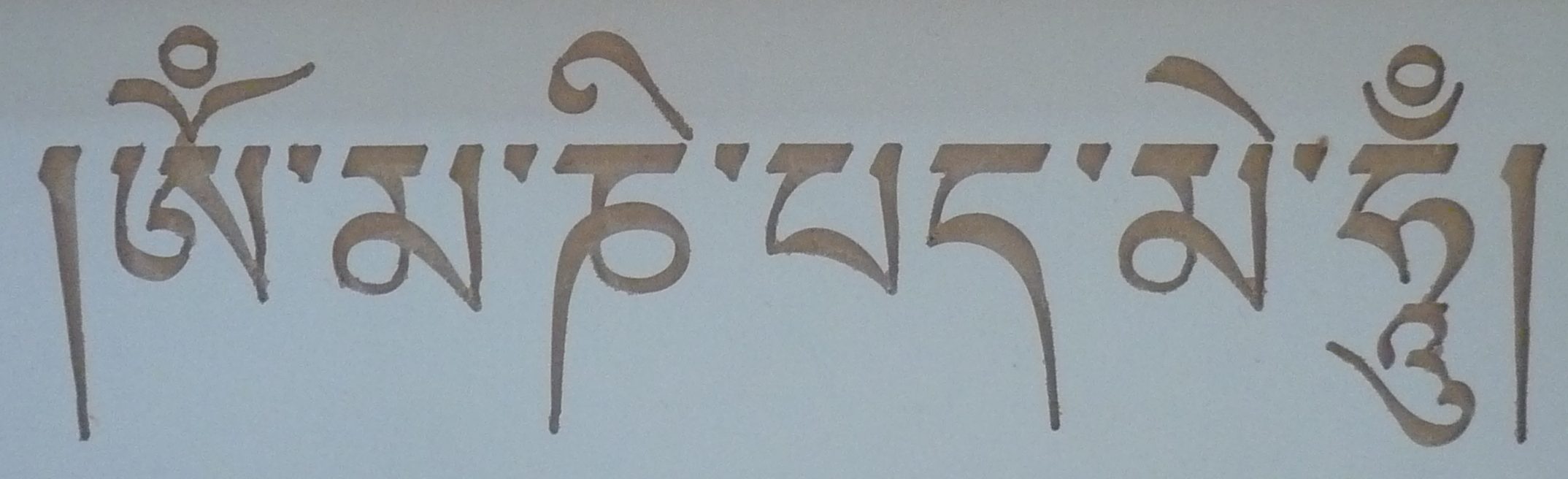

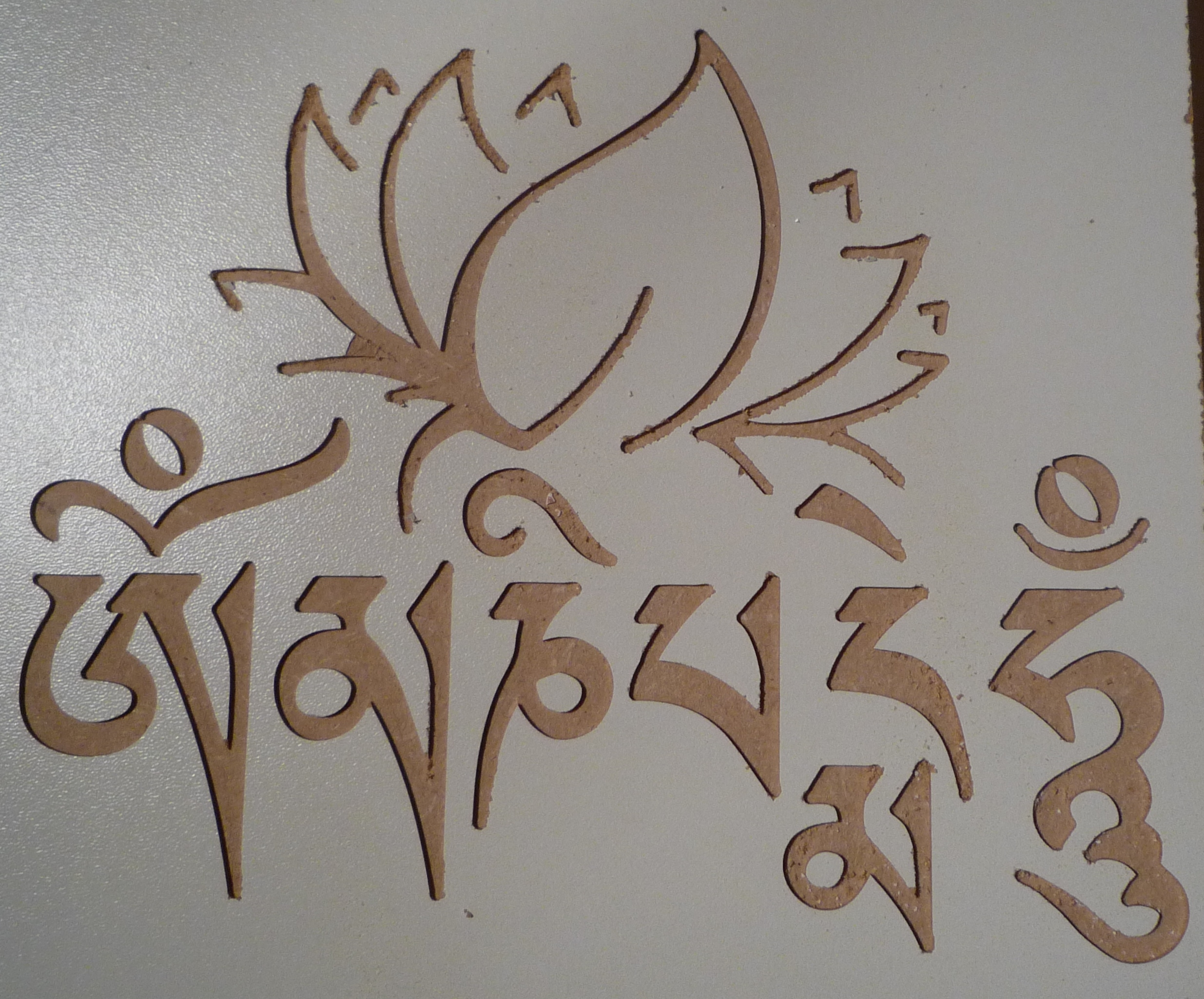

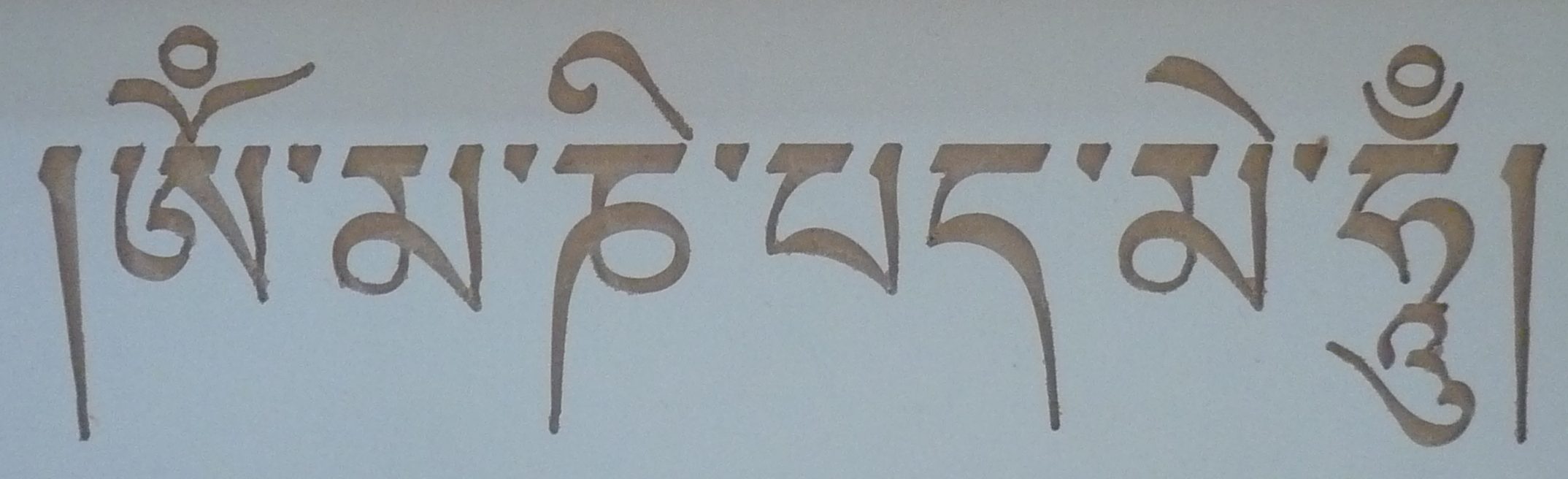

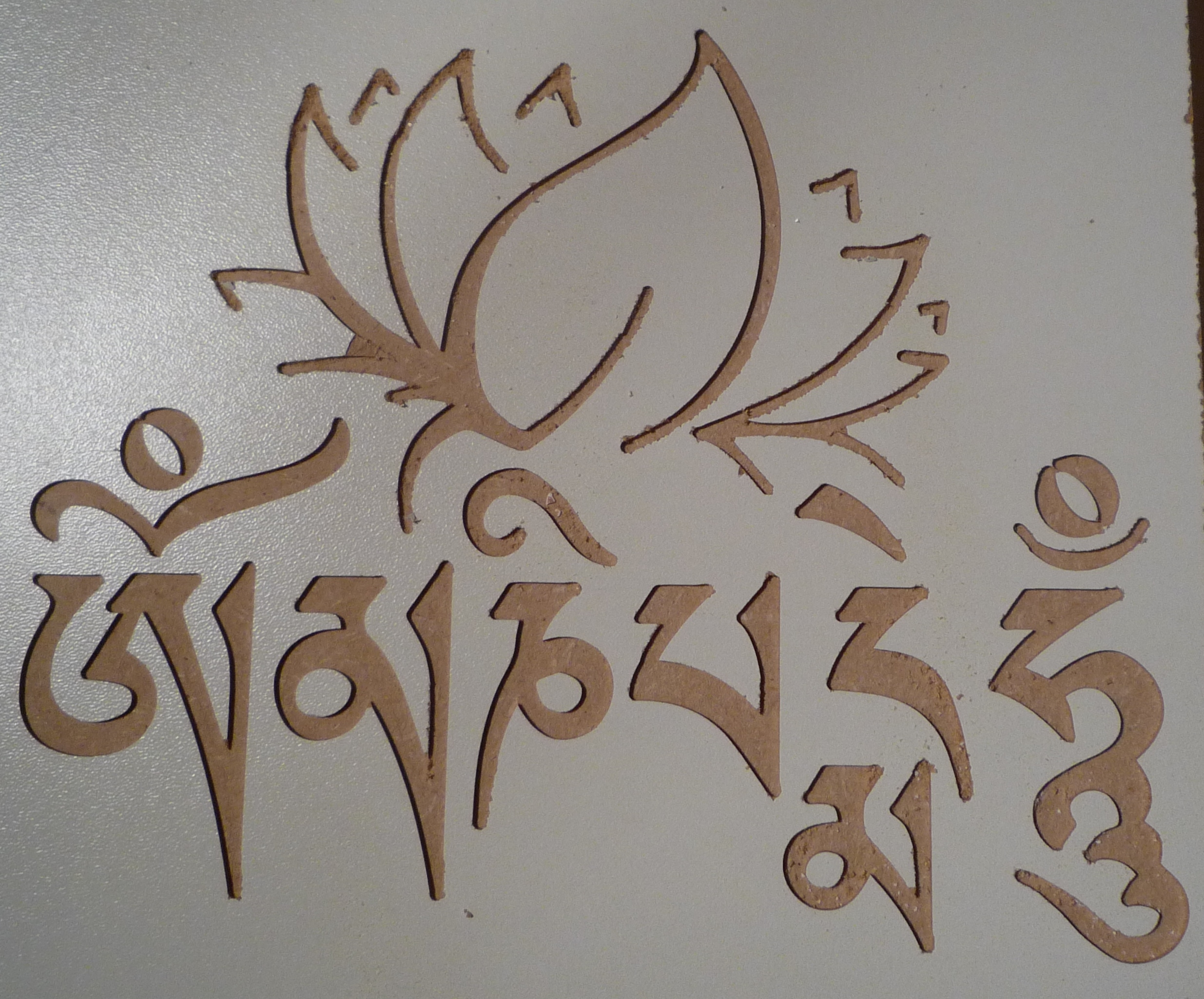

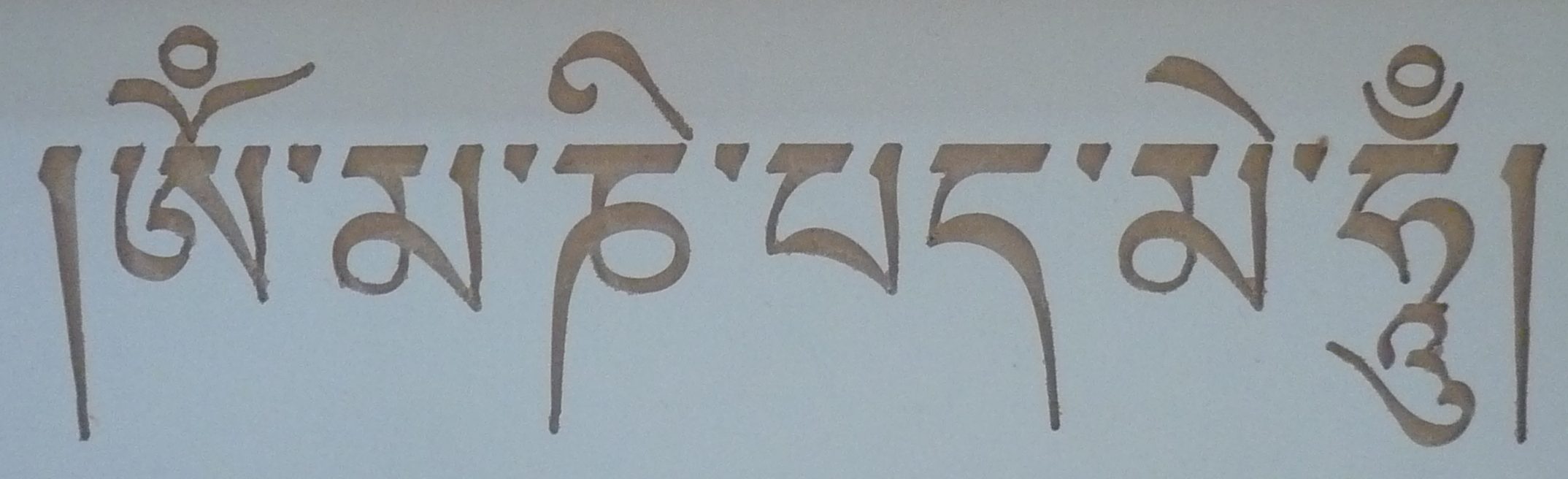

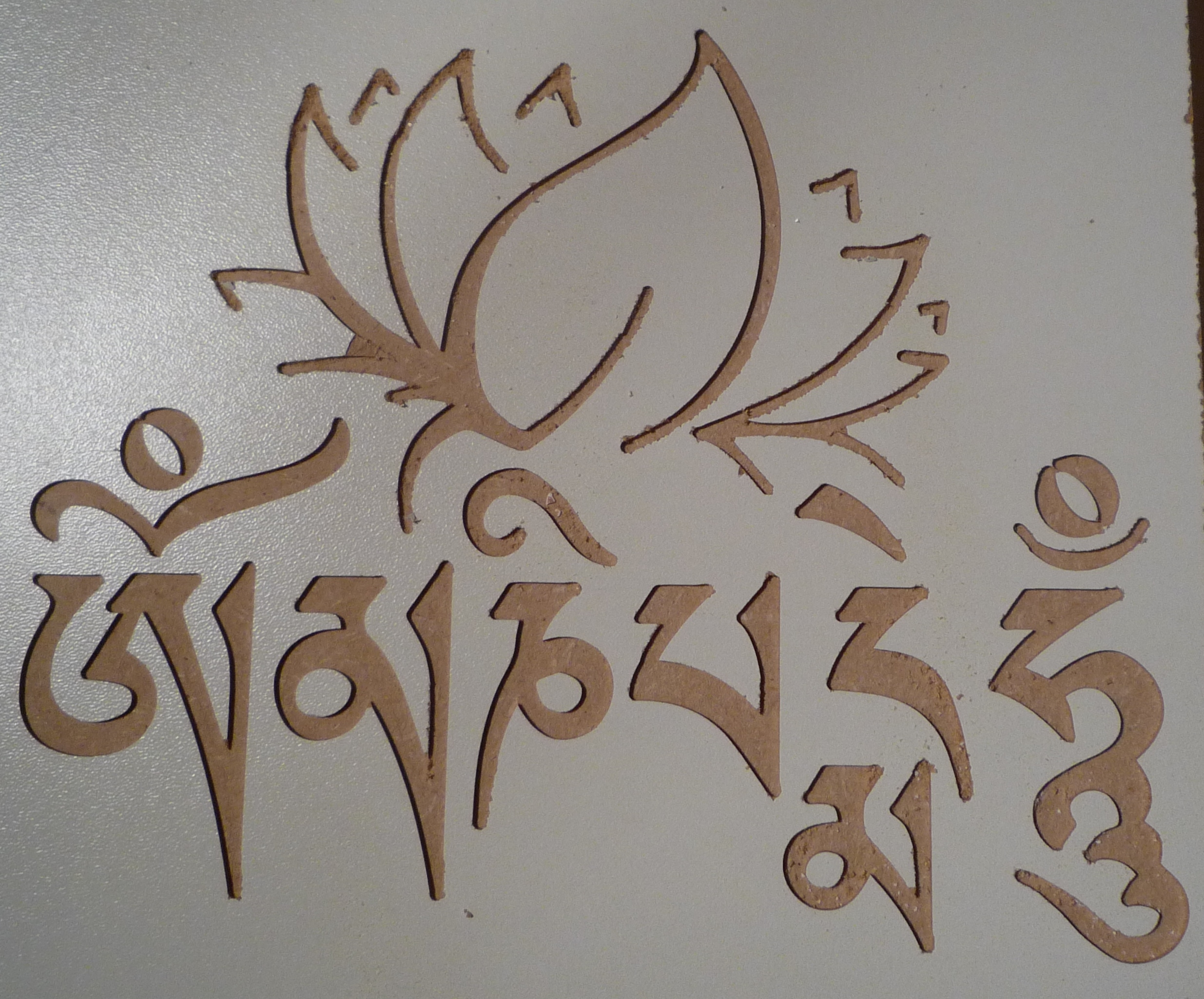

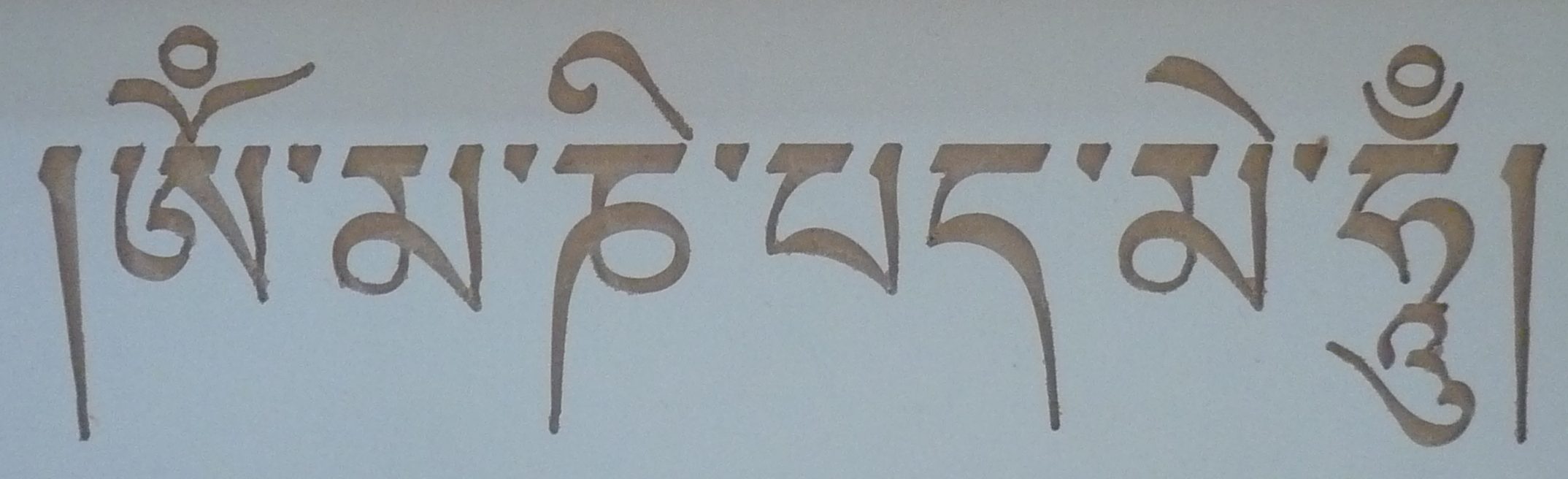

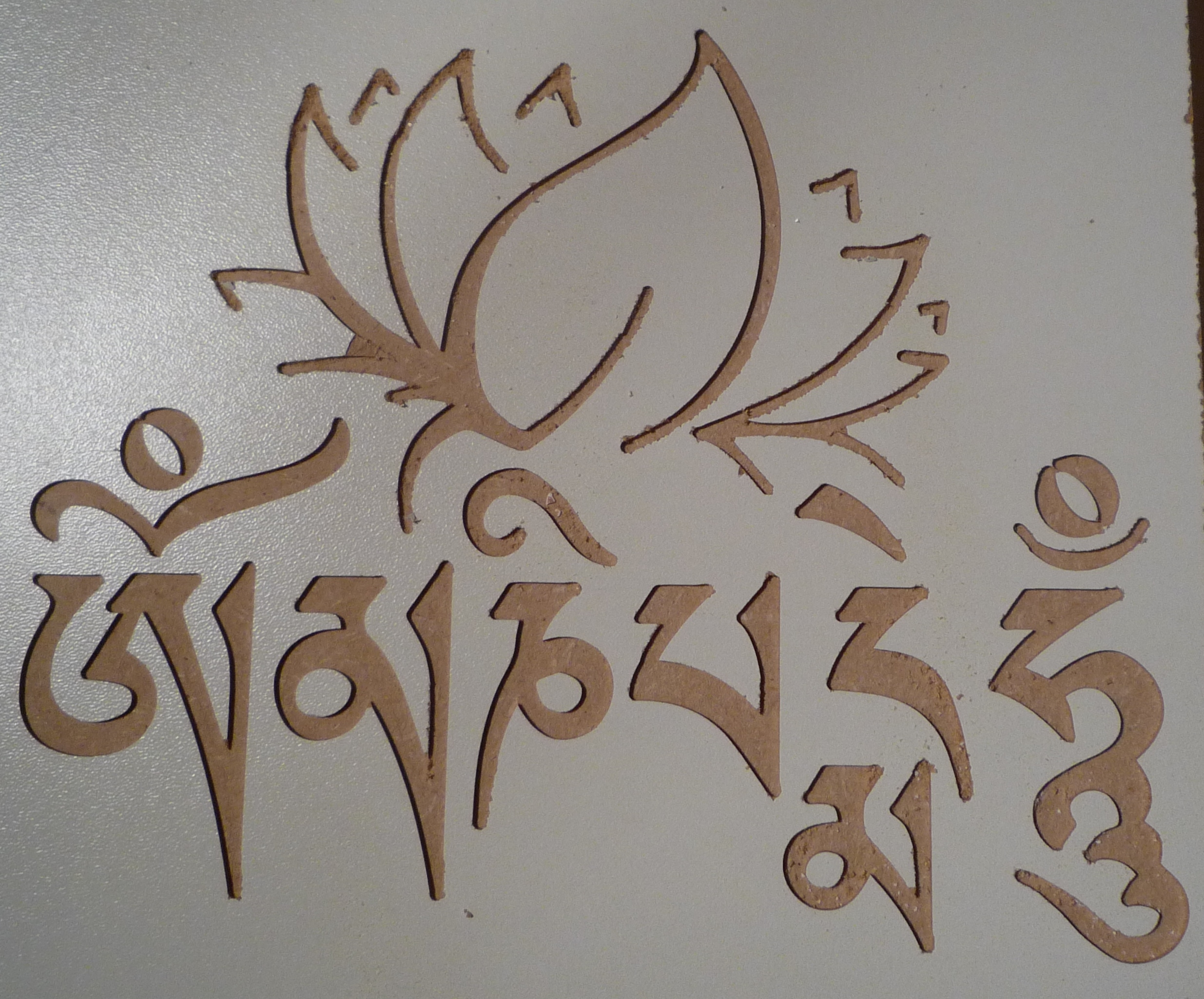

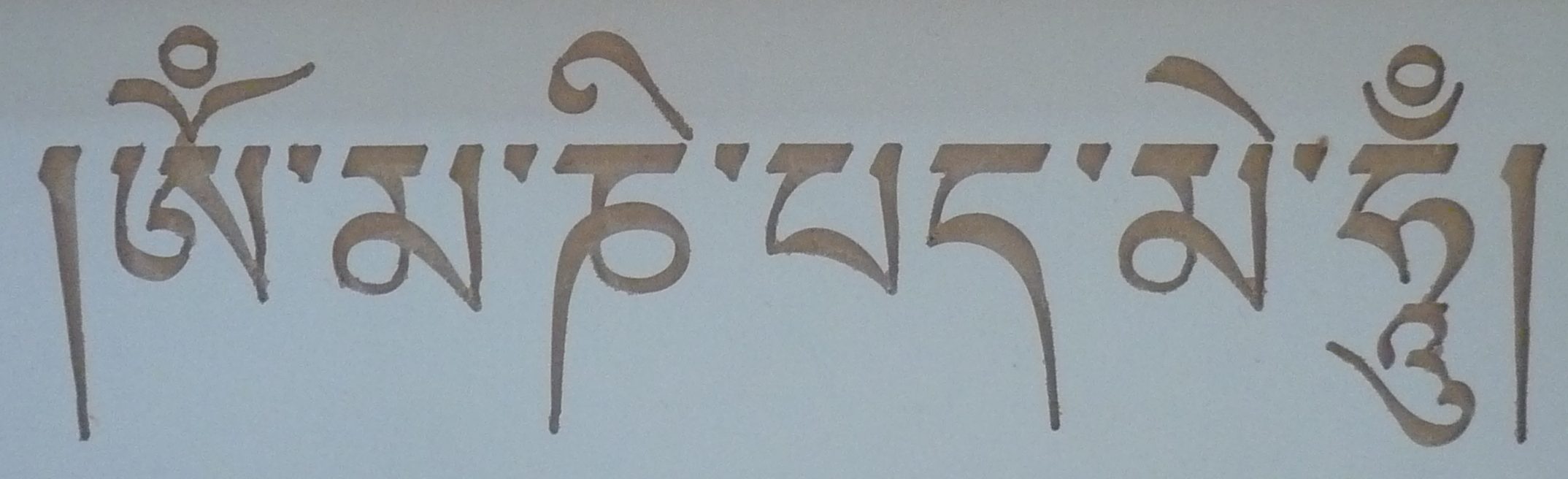

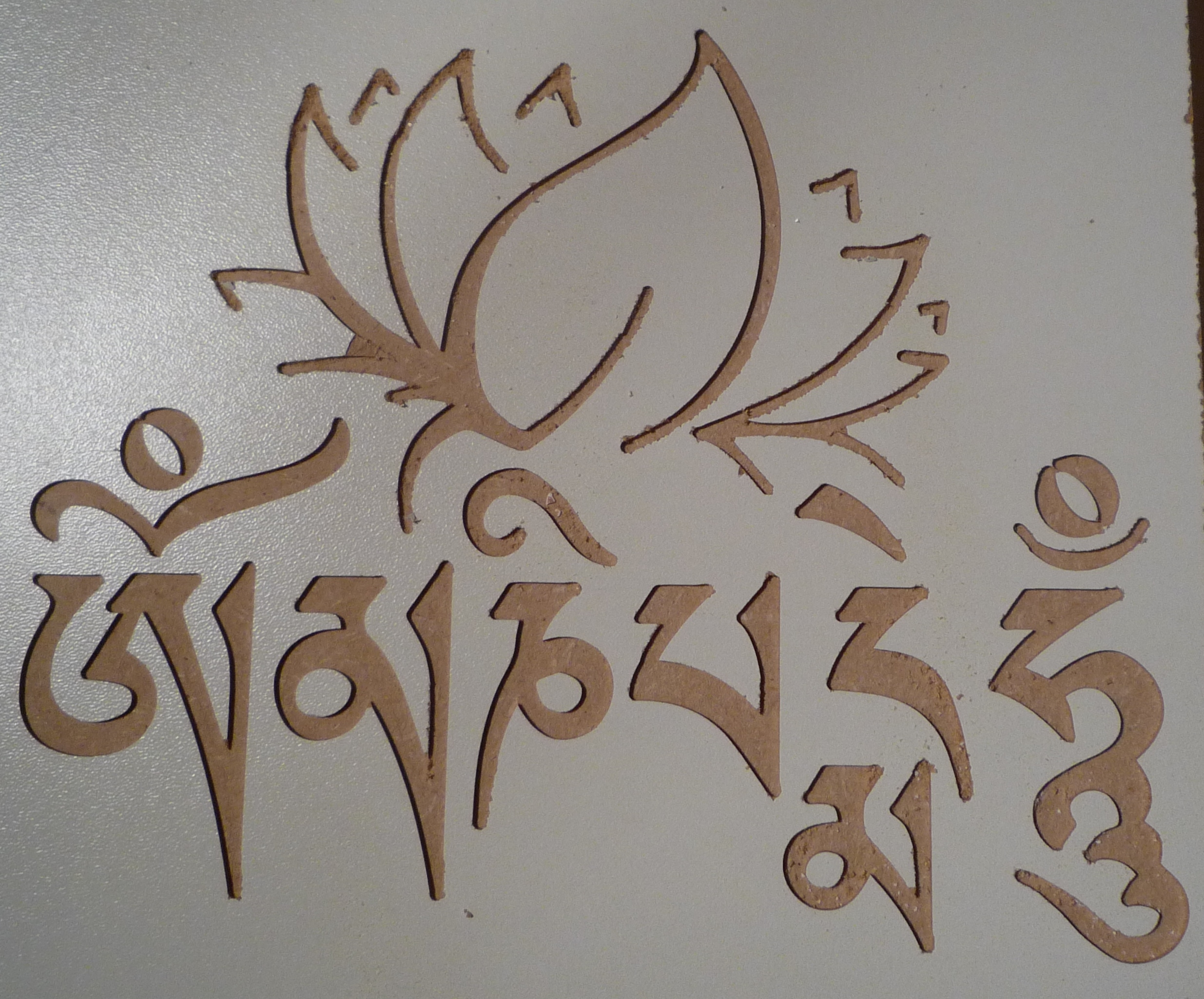

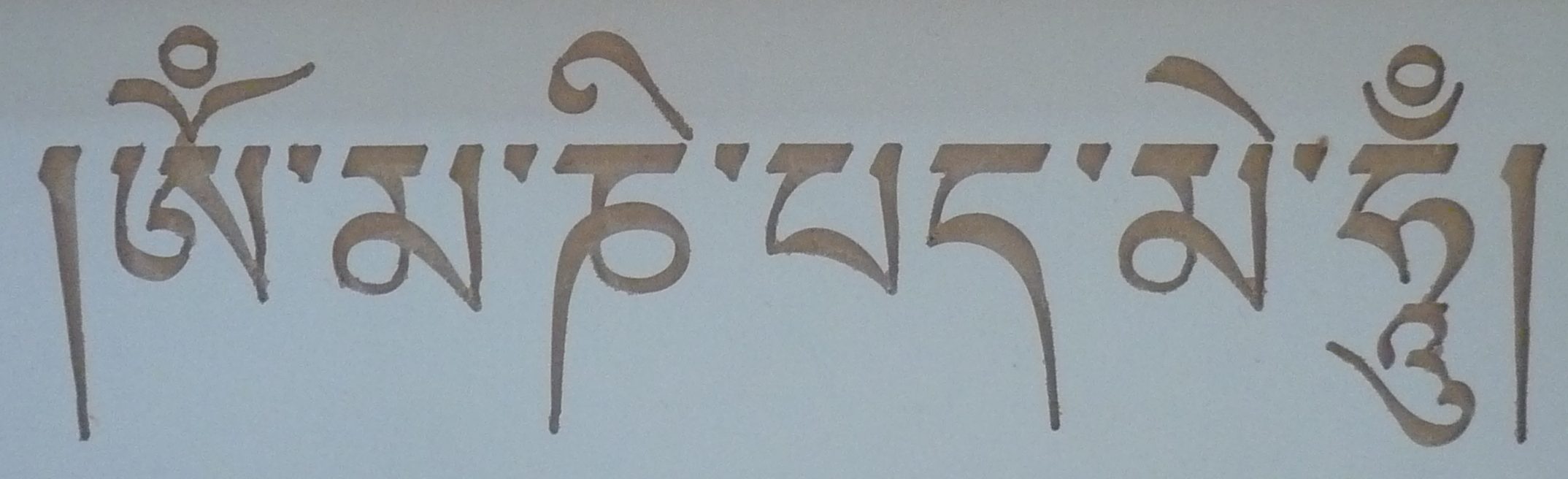

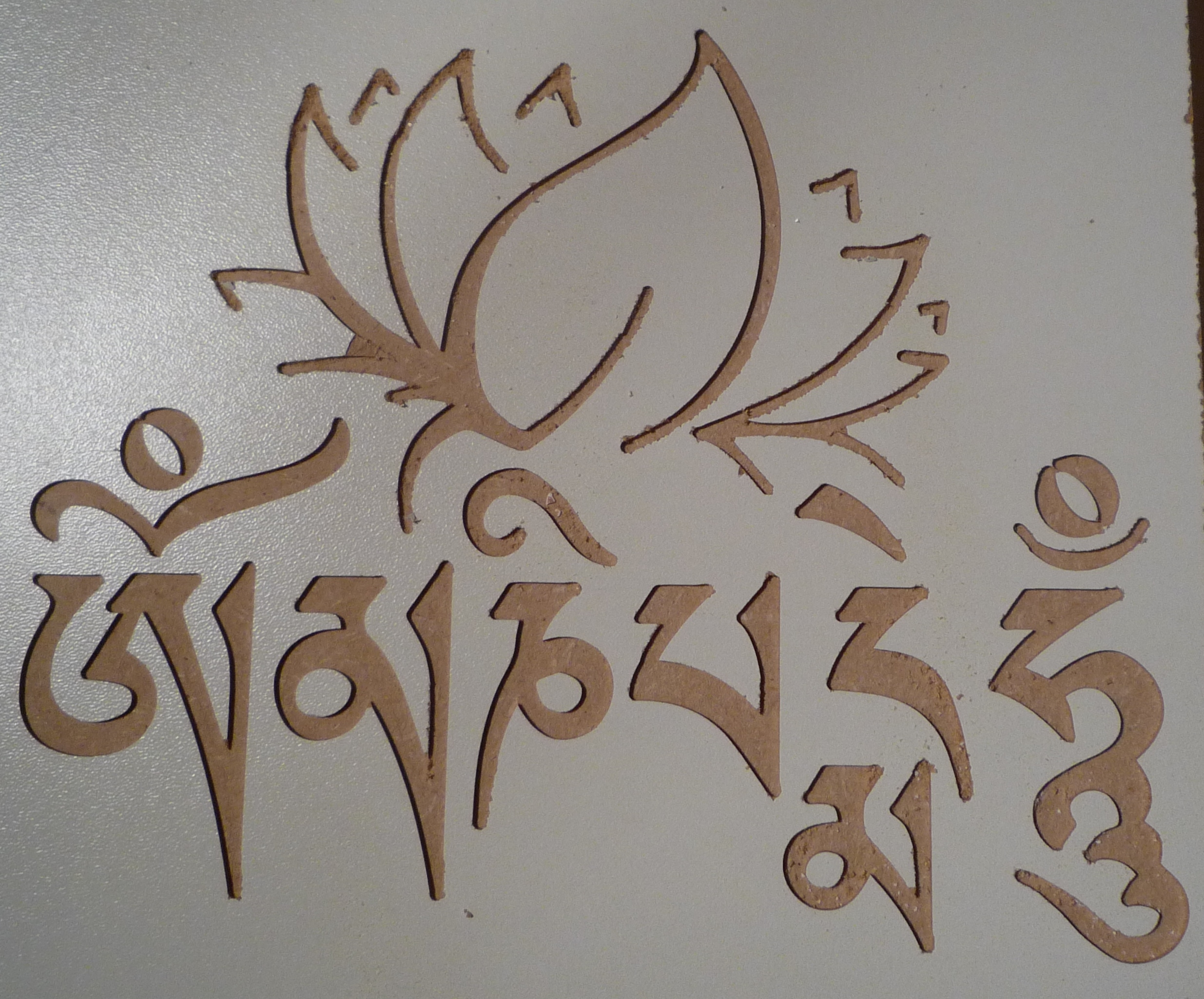

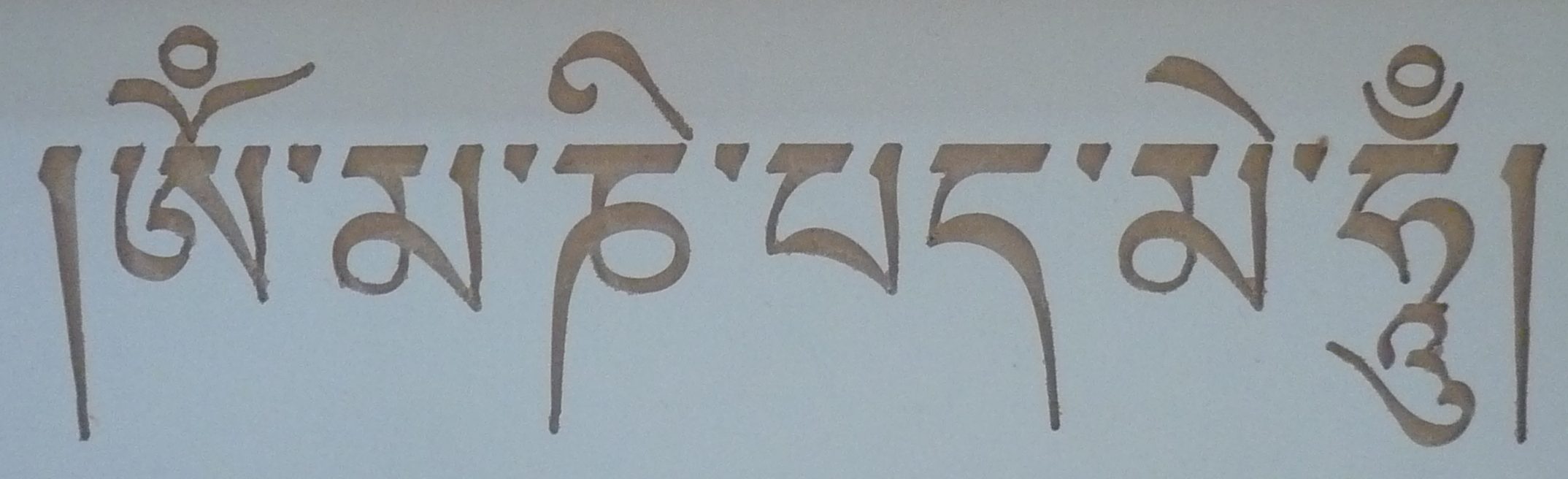

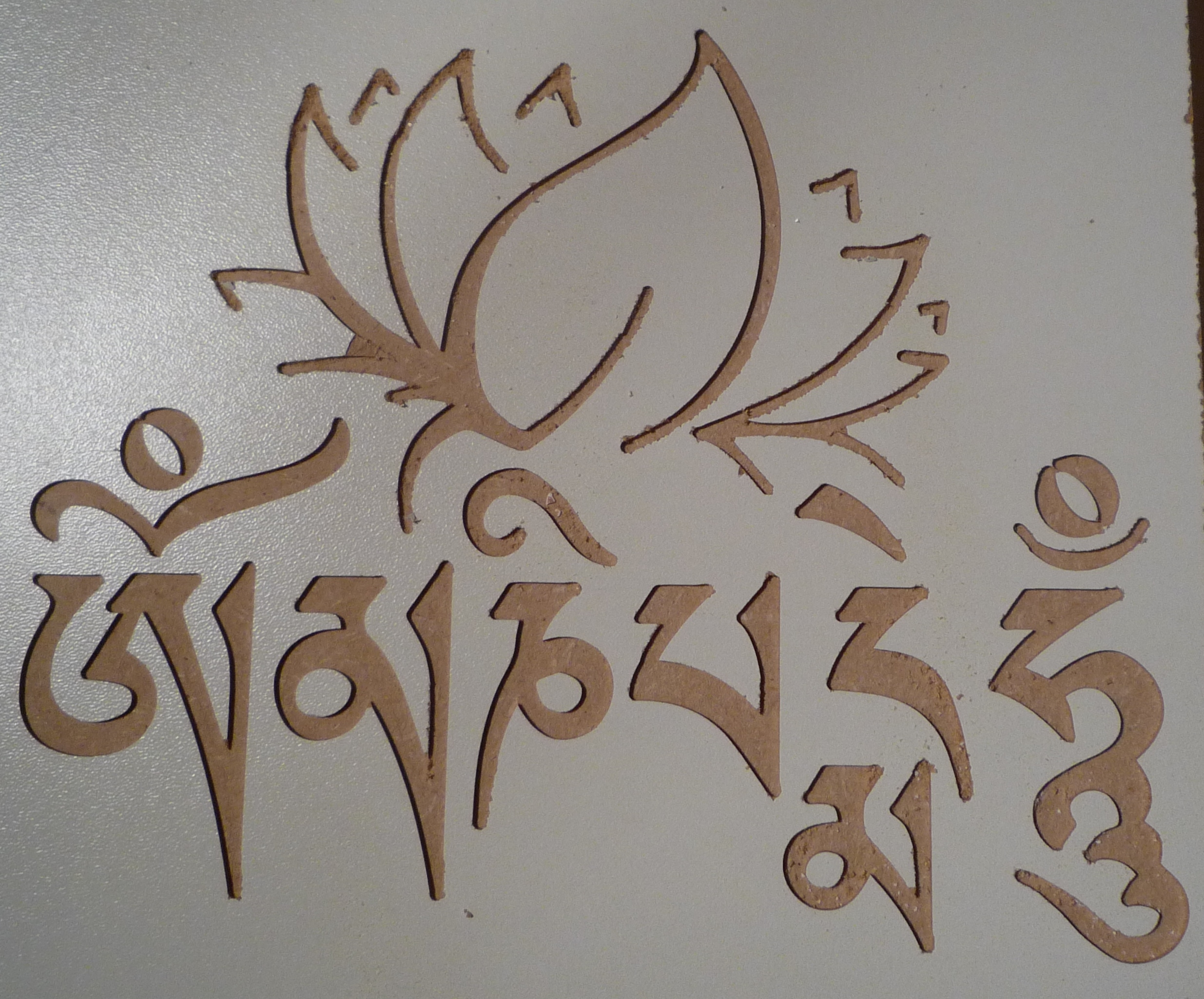

About the engraved sentence.

As you have guessed, this is “Om Mani Padme Hum” one of the most famous mantra of Buddhism

If you want to train, make a gift to one of your Buddhist friends you can ask your CNC decline in the different language

- Chinois : 唵嘛呢叭咪吽 (Ǎn mání bāmī hōng)

- Coréen : 옴마니반메훔 (Ommanibanmaehum)

- Sanskrit : ॐ मणि पद्मे हूँ (Oṃ maṇi padme hūṃ)

- Japonais : オーン マニ パドメー フーン (Ōn mani padomē fūn)

- Birman :ဥုံမဏိပဒ္မေဟုံ (Òʊɴ manḭ paʔmè hòʊɴ)

V Carving ( sculptures en V )

In this writing, there was no Tibetan font in Windows, the only solution is to get the picture sentences in google and then vectorized contours and export to DXF format.

The CAD software after see this like a drawing not a texte but it’s not a problem.

About the engraved sentence.

As you have guessed, this is “Om Mani Padme Hum” one of the most famous mantra of Buddhism

If you want to train, make a gift to one of your Buddhist friends you can ask your CNC decline in the different language

- Chinois : 唵嘛呢叭咪吽 (Ǎn mání bāmī hōng)

- Coréen : 옴마니반메훔 (Ommanibanmaehum)

- Sanskrit : ॐ मणि पद्मे हूँ (Oṃ maṇi padme hūṃ)

- Japonais : オーン マニ パドメー フーン (Ōn mani padomē fūn)

- Birman :ဥုံမဏိပဒ္မေဟုံ (Òʊɴ manḭ paʔmè hòʊɴ)

V Carving ( sculptures en V )

In this writing, there was no Tibetan font in Windows, the only solution is to get the picture sentences in google and then vectorized contours and export to DXF format.

The CAD software after see this like a drawing not a texte but it’s not a problem.

V Carving ( sculptures en V )

Feuillage, réalisé par Christian après avoir suivi la formation V-Carving

Réalisations mécano-soudés

[:fr]

Réalisations mécano-soudés

Document ressource Education Nationale sur la création de châssis mécano-soudés

Inspiration :

Table de soudure et découpe plasma de la chaine Youtube homesteadonomics :

1 ) https://www.youtube.com/watch?v=2I3MHBYsasc

2 ) Mise à jour https://www.youtube.com/watch?v=Eix0nr2vI1M

Le système 32

[:fr]

Le système 32

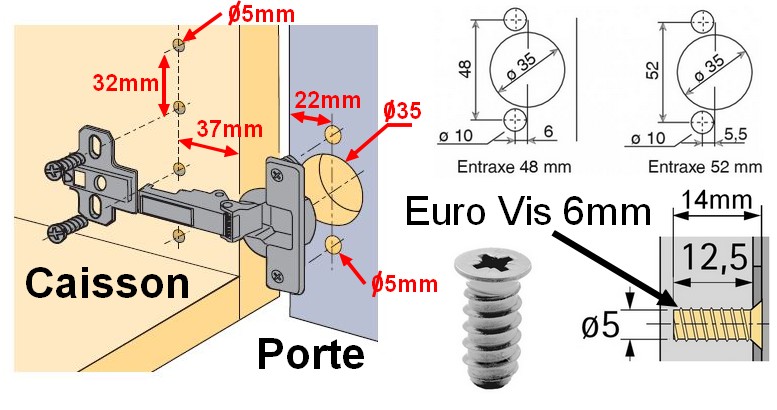

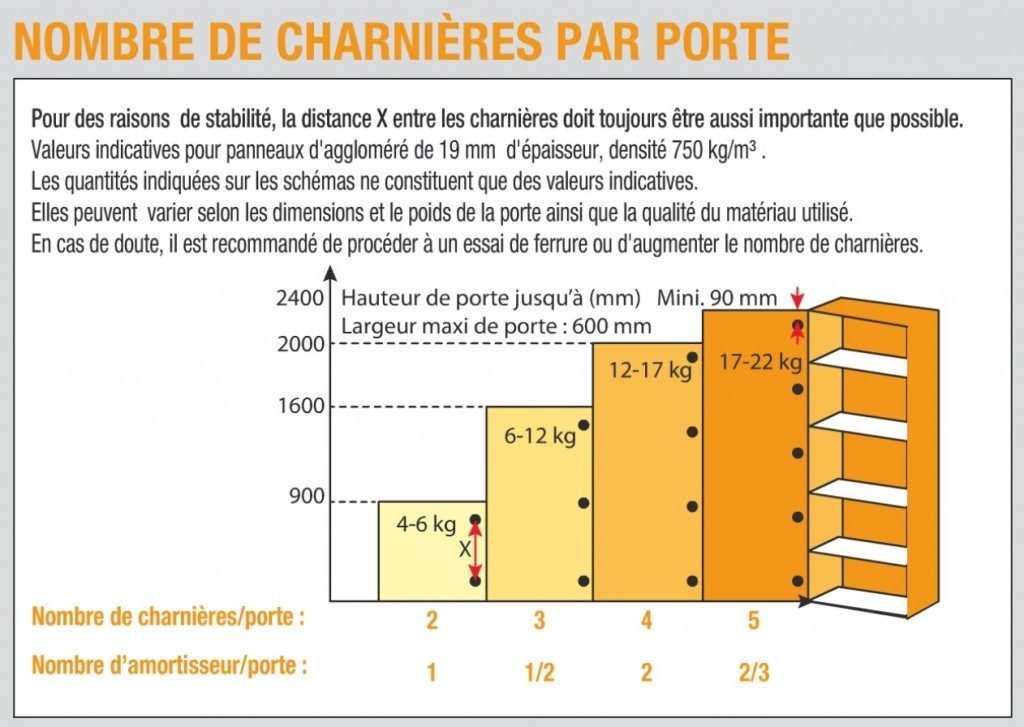

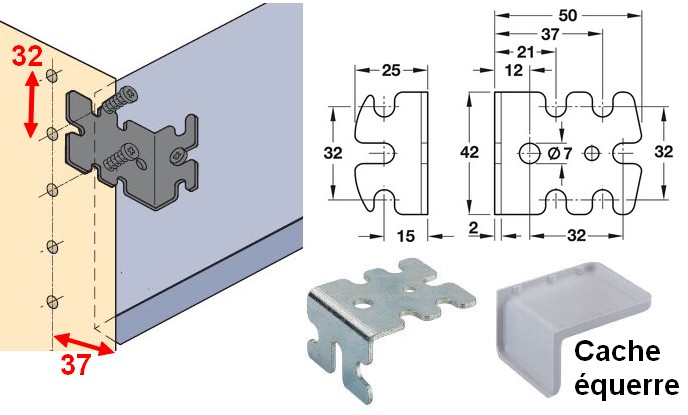

Le SYSTEME-32 est une norme internationale et qui a été spécialement conçu pour augmenter le taux de production de meubles.

La norme est conçue de telle manière que tous les trous de fixation pour les accessoires de meubles sont livrés avec une distance multiple de 32 et un recul par rapport aux chants de 37 mm.

Le système 32 est idéal pour des processus de fabrication avec fraiseuse CNC, outil de perçage automatique et gabarits de perçage.

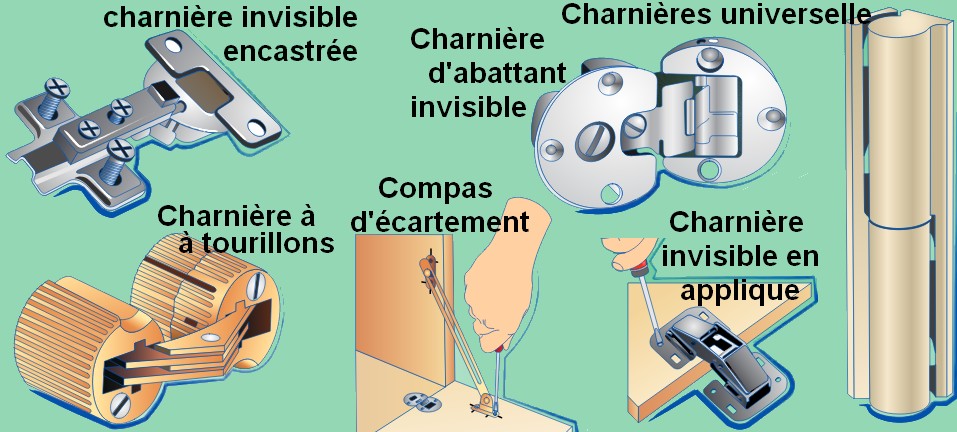

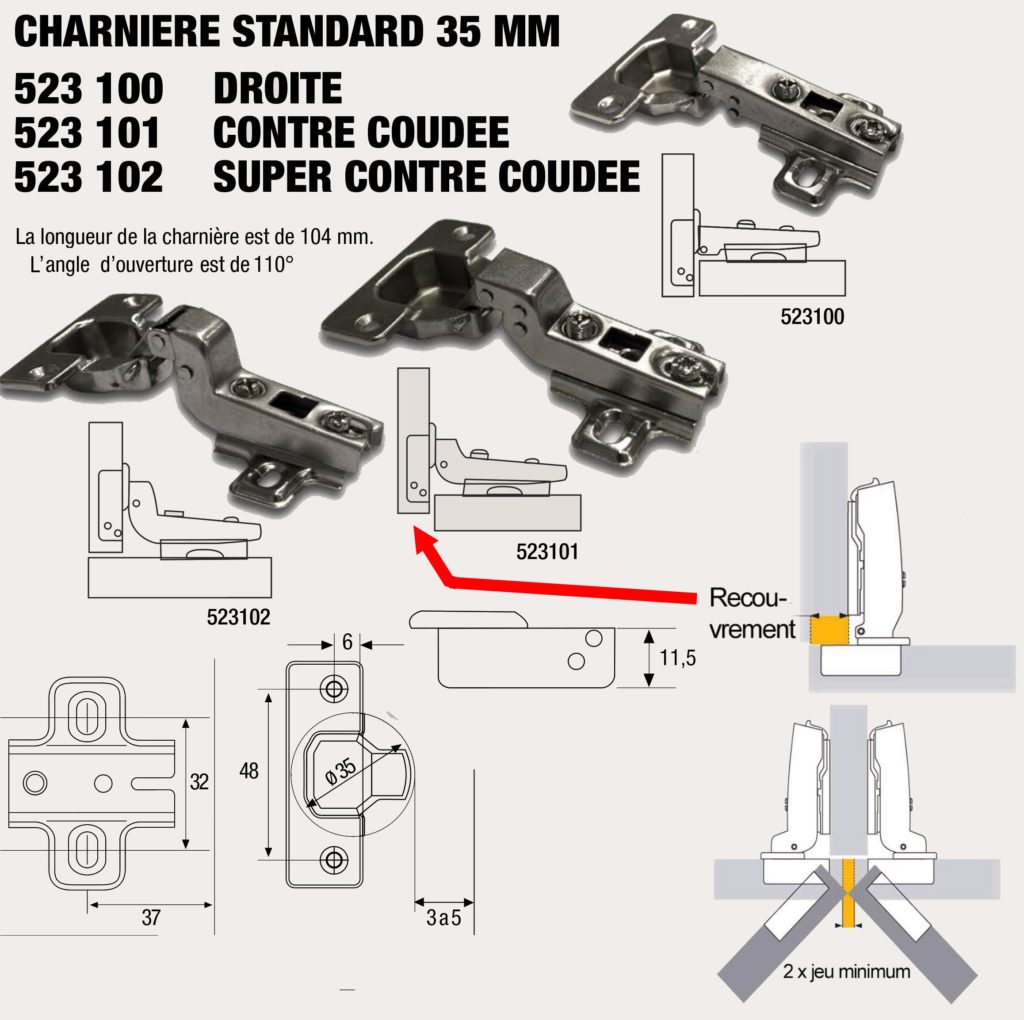

Les charnières se composent de deux parties reliées par un mécanisme plus ou moins complexe.

Elles se divisent en deux grandes catégories : les charnières invisibles (à encastrer) et les charnières en appliques.

Parmi ces modèles de charnières, certains sont plus résistantes que d’autres à l’arrachement

– le modèle le plus résistant est celui de la charnière invisible encastrée

– la charnière d’abattant invisible est moins réistante.

– la charnière à tourillons s’insère dans des trous à champ, elle s’arrache facilement.

Pour éviter l’arrachement des charnières il est possible d’ajouter des compas d’écartement.

I ) Les charnières invisibles encastrées

L’entraxe de fixation de la tête de charnière peut être de 48 ou 52mm selon les modèles.

Lorsque la fixation se fait avec des vis, les perçages doivent être à 5mm comme pour la fixation de l’embase sur le caisson.

Lorsque la fixation se fait avec des manchons, le perçage est de 10mm de diamètre.

Il y a différents types de charnière suivant qu’on place la porte

– devant le caisson ( charnière droite )

– à l’intérieur du caisson ( charnière super contre coudée )

– les charnières sont cote à cote au milieux de deux portes qui s’ouvrent ( charnière contre coudée )

La profondeur de perçage pour les charnières standard de 35mm est de 11,5mm

Il existe d’autres tailles de charnières invisible comme par exemple cette de 26mm

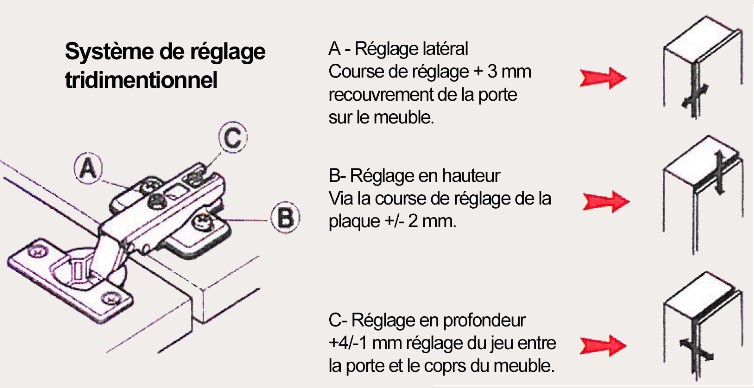

Le réglage de la position de la porte par rapport au caisson se fait avec 3 vis

Des petits voitures en bois obtenus par simple découpe

[:en]

[:fr]Des petits voitures en bois obtenus par simple découpe

Consultez ce site http://mywaytoydesign.com/

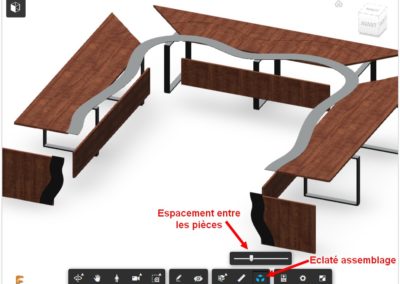

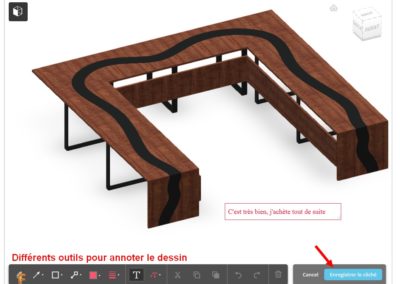

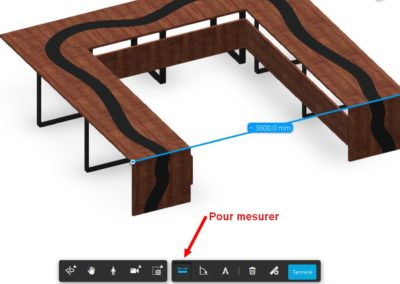

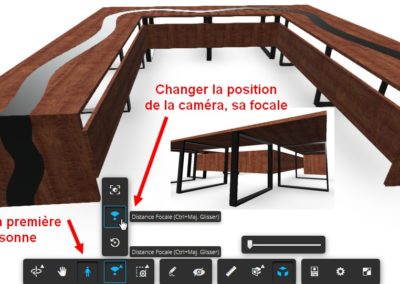

Création table de réunion entreprise

[:fr]

Gravure sur ardoise

[:fr]

Gravure sur ardoise

Exemple de gravure sur Ardoise sur le Web

Article d’Alain Le Gallou http://www.legallou.com/Modelisme-Outils/OMM/EtiquetteArdoise.html

Utilisation du logiciel CAMBAM

Article en PDF Discussion sur l’usinage d’ardoises sur le forum usinage

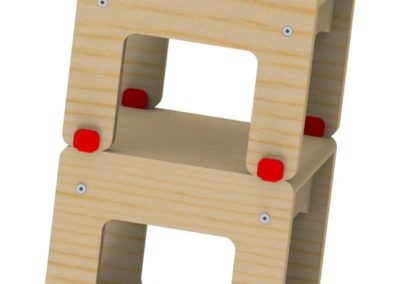

Égouttoir à bouteille

Boite empilable

[:fr]

Boite empilable

Emballage cadeau bouteille de vin

[:fr]

Emballage cadeau bouteille de vin

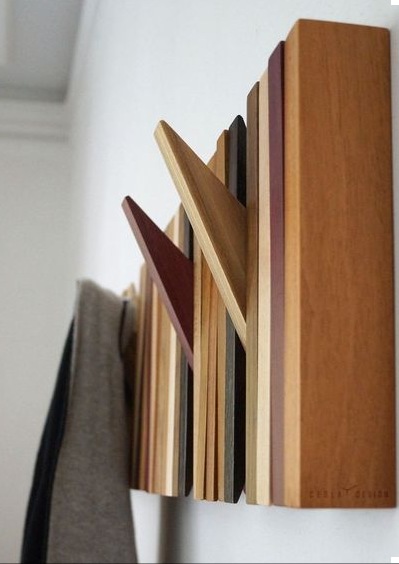

[:en]Porte manteau touches de piano[:fr]Etagères rangement[:]

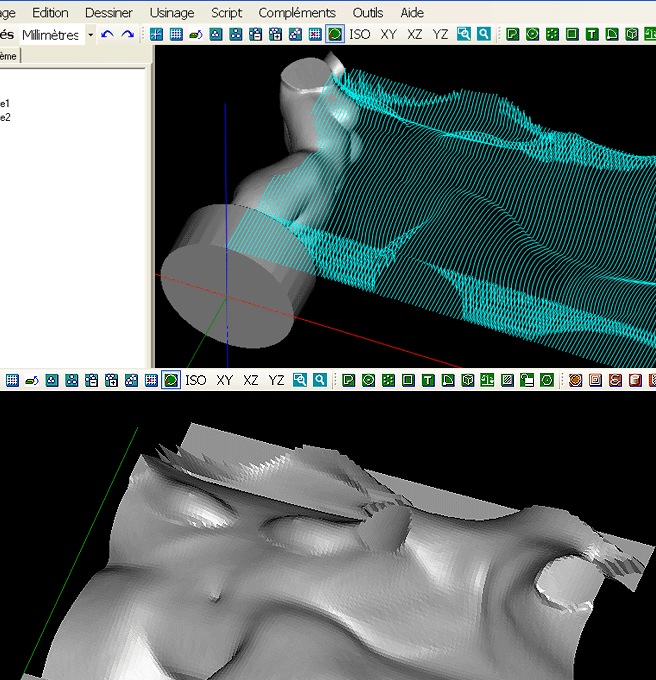

Gérer un 4ème axe avec CAMBAM

[:fr]

Gérer un 4ème axe avec CAMBAM

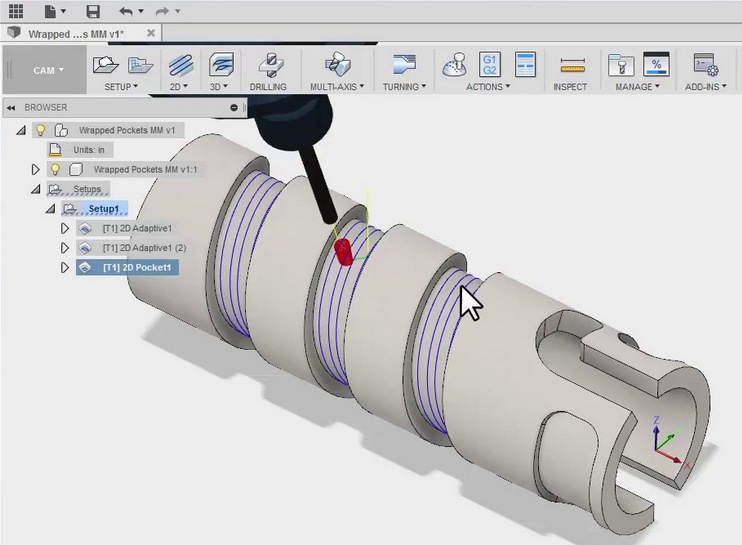

Gérer un 4ème axe avec Fusion 360

[:fr]

Gérer un 4ème axe avec Fusion 360

Informations sur le forum Usinage

https://www.usinages.com/threads/quel-logiciel-pour-le-4eme-axe.116371/

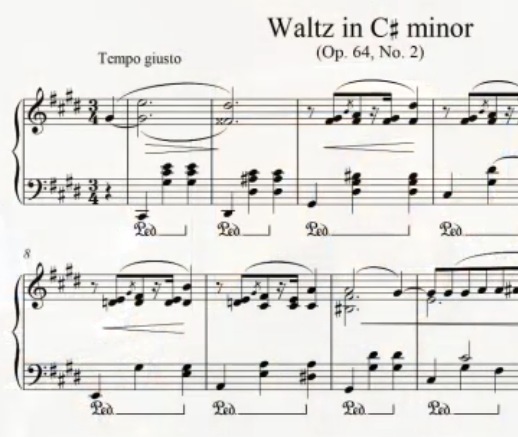

Usiner du Frédéric Chopin

[:en]

[:fr]Usiner du Frédéric Chopin

La vidéo provient de la chaine Youtube du Luthier James Cherry’s de Salt Lake City aux Etats Unis

Son site internet : https://www.twocherriesinstruments.com/

Ses tutoriels sur instructable : https://www.instructables.com/member/bassman76jazz/

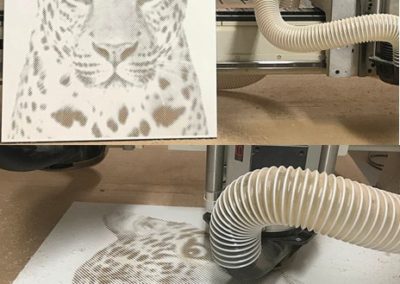

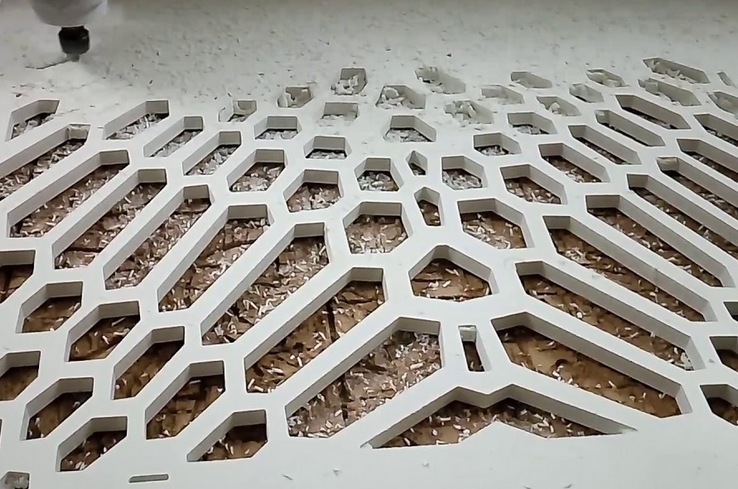

Graver une photo avec la technique de la demi-teinte

[:fr]

Graver une photo avec la technique de la demi-teinte

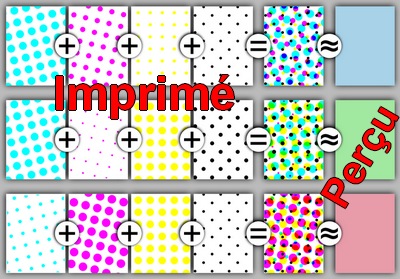

Imprimerie

Les journaux, les livres, les photographies, tout est imprimé en demi-ton

Les trames de demi-teintes sont constituées de points définissant la quantité d’encre qui sera déposée à un endroit précis lors de l’impression.

La modification de leur taille et et de leur densité permet de créer l’illusion de variations de gris créant ainsi le modelé (dégradé) d’une photographie.

Pour l’impression des photos couleur, on superpose des points en demi ton de couleur Cyan Magenta Jaune et Noir

La forme des points constituant les photographie en demi-ton peut être ronde, carré ou elliptique.

Le demi-ton ou halftone en Anglais fait partie du design de certains objet.

Application pour l’usinage de photographies avec une CNC

Nous utiliseront la technique du demi ton avec 2 couleurs, et la photographie sera constituée de points ou lignes usinées.

Pour avoir les deux couleurs, la matière aura une couleur externe à la surface et les endroits usinés feront apparaître une autre couleur.

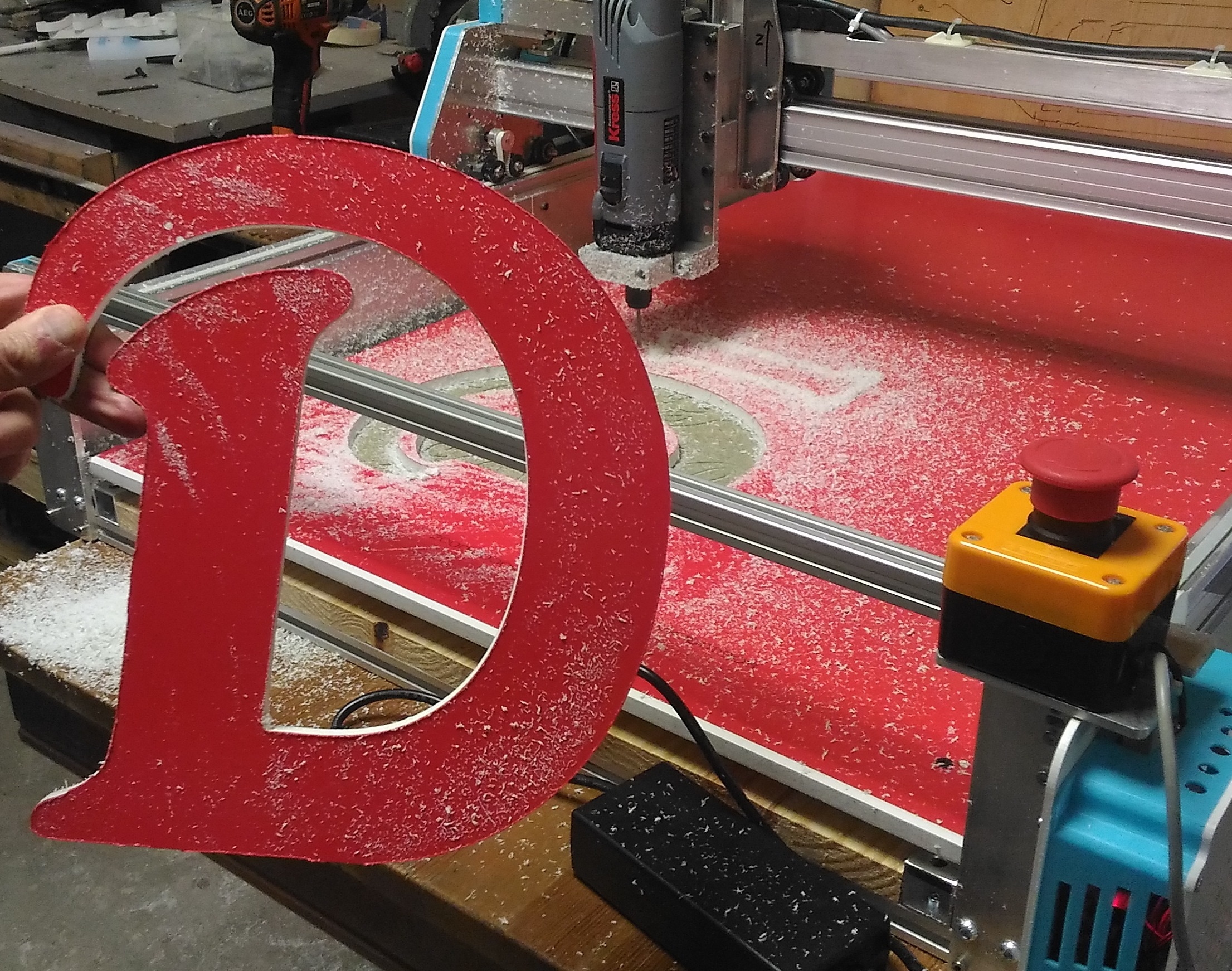

La Fraiseuse CNC outil indispensable pour les enseignistes

[:en]

[:fr]La Fraiseuse CNC outil indispensable pour les enseignistes

Les vidéos dans les différents onglets ci-dessous proviennent de la Chaîne de l’enseigniste Gilles Enseignes 42

https://www.youtube.com/channel/UCmPTsD0-B82HFZ-xt_Z8WBg/videos

Combiner la menuiserie classique avec l’utilisation d’une CNC

[:en]

[:fr]Combiner la menuiserie classique avec l’utilisation d’une CNC

Les vidéos dans les différents onglets ci-dessous proviennent de la Chaîne Youtube du designer Nitsn

https://www.youtube.com/channel/UCMZt0vuu8CdkKNXU2KcsmOQ/videos

Elle montrent comment combiner les techniques de menuiserie classique avec l’utilisation d’une fraiseuse CNC.

Le design est réalisé avec le logiciel Fusion 360.

- Fabrication d'un cadre de miroir en Chêne

- Boites en bois teck et hêtre décorées

- Support bois de tête Laser

- Fabrication d'une lampe en bois et papier de riz

- Fabrication petite table triangulaire en teck

- Gravures CNC de plaques en laiton avec logo

Graver des poinçons

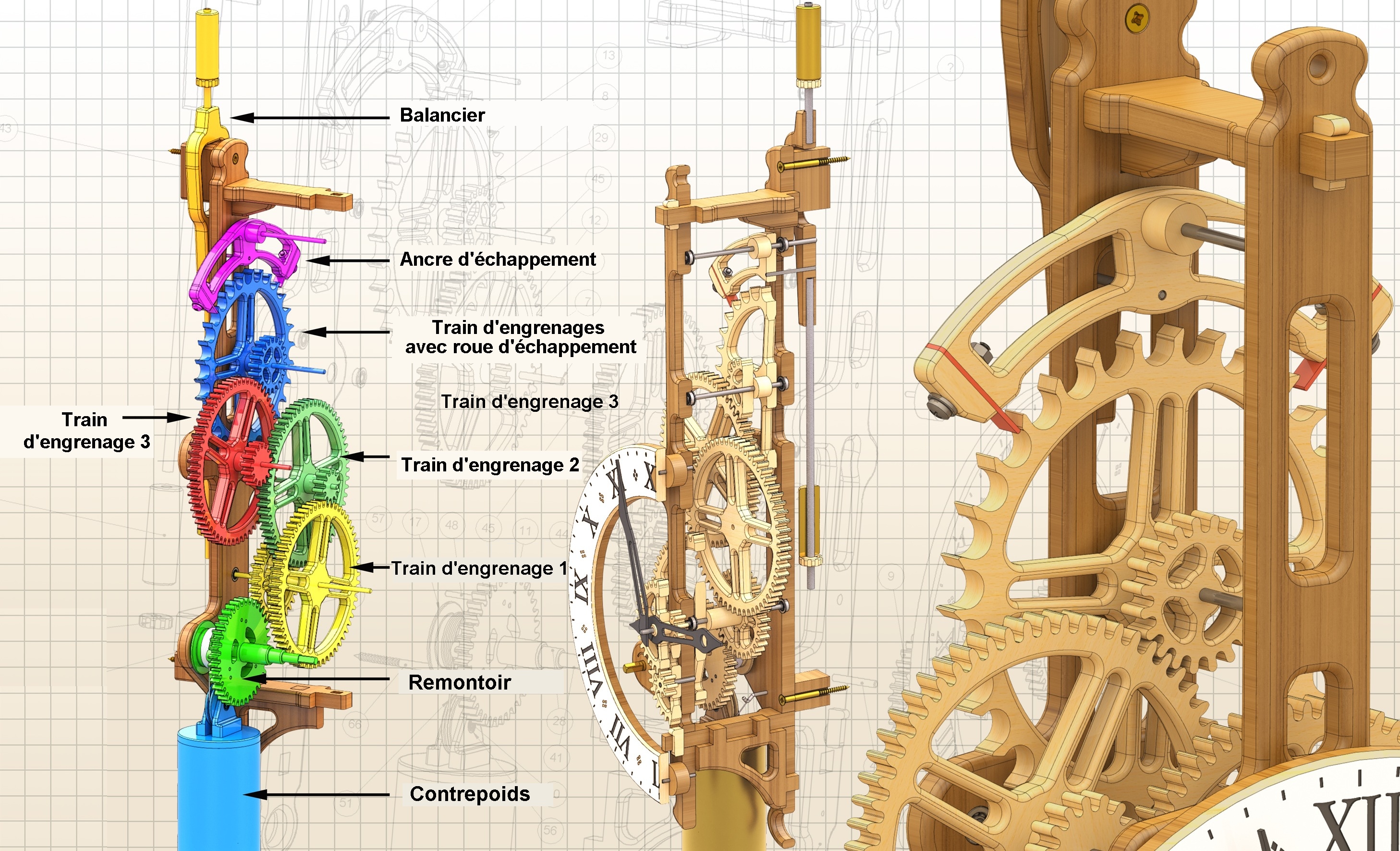

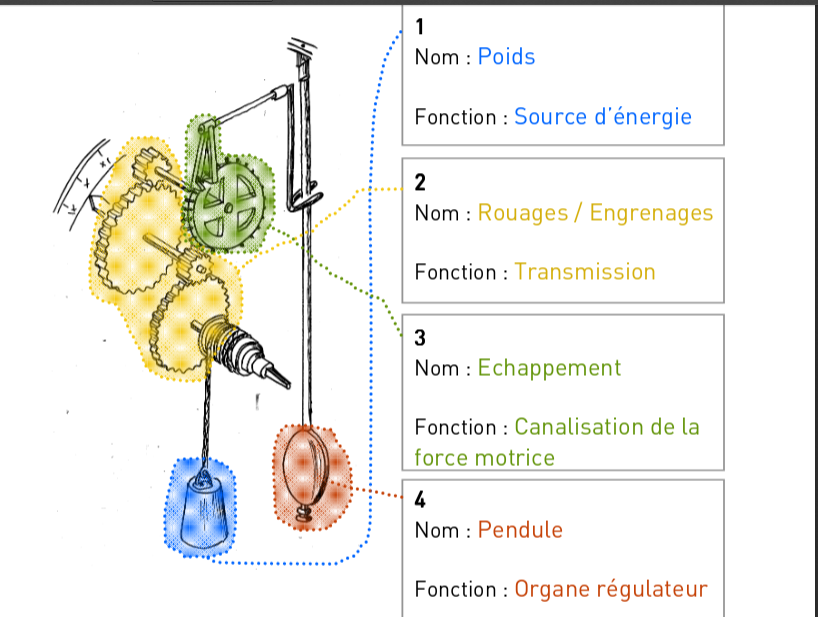

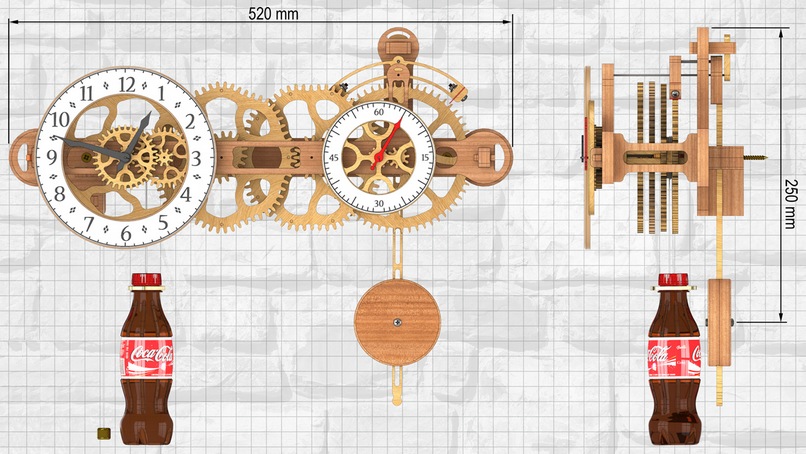

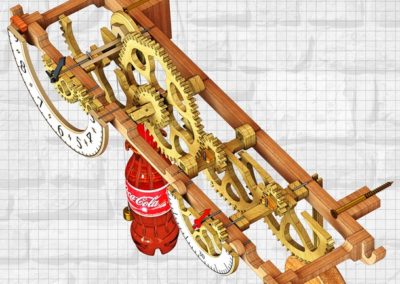

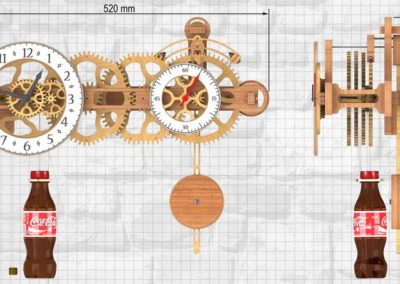

Principe de fonctionnement des horloges mécaniques

[:fr]

Principe de fonctionnement des horloges mécaniques

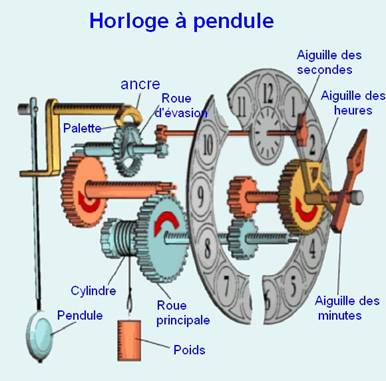

I ) Principe de l’horloge mécanique

1 ) l’organe moteur qui fournit l’énergie nécessaire au maintien de l’amplitude d’oscillation, cette énergie peut être délivrée par un contrepoids ou par un ressort,

2 ) les rouages ou engrenages qui transmettent l’énergie au système oscillant et à l’affichage du temps,

3 ) l’échappement qui distribue l’énergie communiquée par le rouage.

l’échappement stoppe à intervalles réguliers la descente du poids, plusieurs systèmes d’échappement existent.

4 ) le régulateur qui impose sa période à l’ensemble de l’horloge. Ce régulateur peut être un foliot, pendule pesant ou un système spiral.

II ) Les Horloges à foliot

Les horloges du 13ème siècle, étaient des horloges à échappement à Foliot, c’est-à-dire que l’organe stoppant l’intervalle du poids était un balancier horizontal à deux poids aux extrémités.

Mettre animation horloge foliot

Les horloges à foliot présentaient une faible exactitude. Elles dérivaient d’environ deux heures toutes les 24 heures. Il faut trouver un nouvel organe de régulation plus précis !

III ) Les Horloges à balancier

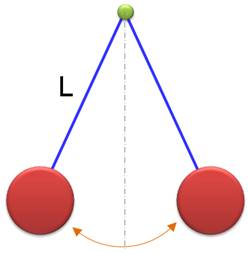

C’est en 1638, que Galilée découvre la régularité du mouvement du pendule simple, et teste les facteurs influençant la période d’oscillation du pendule.

Au repos, le fil est dirigé suivant la verticale du lieu qui constitue sa position d’équilibre et en l’écartant légèrement, il tend à osciller autour de cette position.

La durée d’une oscillation ou période peut constituer un étalon de temps.

Ainsi, pour obtenir un pendule battant la seconde, il faut utiliser un fil de longueur un mètre et veiller à protéger le système pour éviter les amortissements.

En 1657, Christian Huygens réalisa la première application pratique de la découverte de Galilée. Il invente le balancier pendulaire, un organe régulateur, qui remplace le foliot et apporte un gain de précision considérable.

Cependant le balancier pendulaire a lui aussi deux défauts majeurs :

-Il est impossible à miniaturiser, du fait que le pendule doit mesurer un mètre.

-Il est sensible aux secousses, et aux changements de latitude (on rappelle que la force gravitationnelle g dont dépendent les oscillations du pendule n’est pas partout la même sur Terre).

Ces imperfections rendent le pendule incompatible avec les voyages en mer, qui pourtant nécessitent une mesure du temps précise afin de pouvoir garder une idée de la localisation du navire sur le globe terrestre.

IV ) Les horloges à ressort

Huyghens imagine en 1675 l’horloge à ressort. Le principe diffère très peu des autres horloges.

La source d’énergie est un ressort tendu qui restitue de l’énergie en se déroulant.

L’organe régulateur est un deuxième ressort, appelé balancier spiral, qui effectue un mouvement de va et vient circulaire, tel un pendule.

Cette avancée majeure dans l’horlogerie, permettra de miniaturiser à souhait les systèmes de mesure du temps.

IV ) L’unité de base de mesure du temps

Le fait de compter en seconde, minutes de 3000 ans et trouve sont origine dans la région de Babylone.

Les Babyloniens avaient adoptés pour compter la base 60 car selon eux, 1 an est divisé en 6 périodes de 60 jours (360 jours).

En effet, ils avaient constaté que le soleil retrouvait sa place par rapport aux étoiles après douze lunaisons (3 saisons de 4 mois de 30 jours), soit 360 jours. Les calendriers étaient lunaires, car l’observation était facile.

En astronomie, ils utilisaient un degré de 60 minutes et une minute de 60 secondes.

Depuis ont à adopté le système décimal pour l’algèbre et le système binaire pour le numérique, cependant pour le temps et les angles ont utilise toujours la base 60 des Babyloniens.

Calcul théorique ( Inspiré du site internet de Villemin Gérard http://villemin.gerard.free.fr/aScience/Physique/Pendule.htm )

La période du pendule fait intervenir ![]()

Plus exactement

La période du pendule est totalement indépendante de la masse de l’objet oscillant

T période en secondes (aller-retour complet du balancier).

L est la longueur en mètres.

g est l’intensité de la pesanteur.

Sur Terre: g 9,8 m / s²

![]() est le demi-angle de rotation.

est le demi-angle de rotation.

Plus d’informations sur le site de Villemin Gérard http://villemin.gerard.free.fr/aScience/Physique/Pendule.htm

Bibliothèques de modèles 3D sur le web

[:en]

About the engraved sentence.

As you have guessed, this is “Om Mani Padme Hum” one of the most famous mantra of Buddhism

If you want to train, make a gift to one of your Buddhist friends you can ask your CNC decline in the different language

- Chinois : 唵嘛呢叭咪吽 (Ǎn mání bāmī hōng)

- Coréen : 옴마니반메훔 (Ommanibanmaehum)

- Sanskrit : ॐ मणि पद्मे हूँ (Oṃ maṇi padme hūṃ)

- Japonais : オーン マニ パドメー フーン (Ōn mani padomē fūn)

- Birman :ဥုံမဏိပဒ္မေဟုံ (Òʊɴ manḭ paʔmè hòʊɴ)

Bibliothèques de modèles 3D sur le web

In this writing, there was no Tibetan font in Windows, the only solution is to get the picture sentences in google and then vectorized contours and export to DXF format.

The CAD software after see this like a drawing not a texte but it’s not a problem.

About the engraved sentence.

As you have guessed, this is “Om Mani Padme Hum” one of the most famous mantra of Buddhism

If you want to train, make a gift to one of your Buddhist friends you can ask your CNC decline in the different language

- Chinois : 唵嘛呢叭咪吽 (Ǎn mání bāmī hōng)

- Coréen : 옴마니반메훔 (Ommanibanmaehum)

- Sanskrit : ॐ मणि पद्मे हूँ (Oṃ maṇi padme hūṃ)

- Japonais : オーン マニ パドメー フーン (Ōn mani padomē fūn)

- Birman :ဥုံမဏိပဒ္မေဟုံ (Òʊɴ manḭ paʔmè hòʊɴ)

Bibliothèques de modèles 3D sur le web

In this writing, there was no Tibetan font in Windows, the only solution is to get the picture sentences in google and then vectorized contours and export to DXF format.

The CAD software after see this like a drawing not a texte but it’s not a problem.

Bibliothèques de modèles 3D sur le web

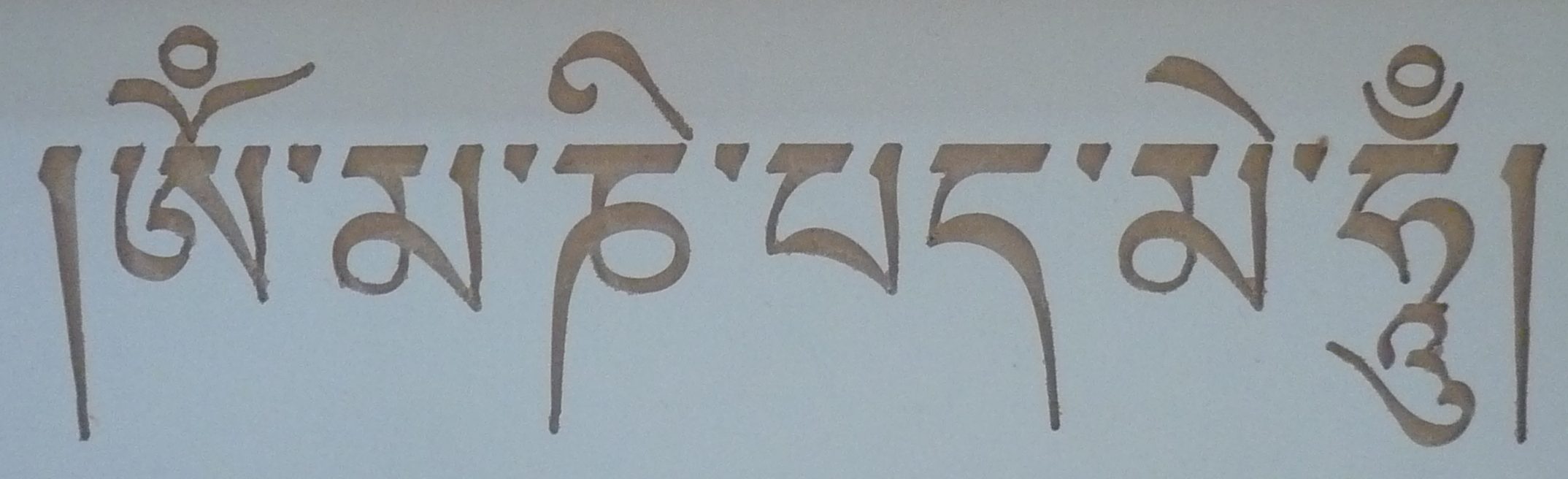

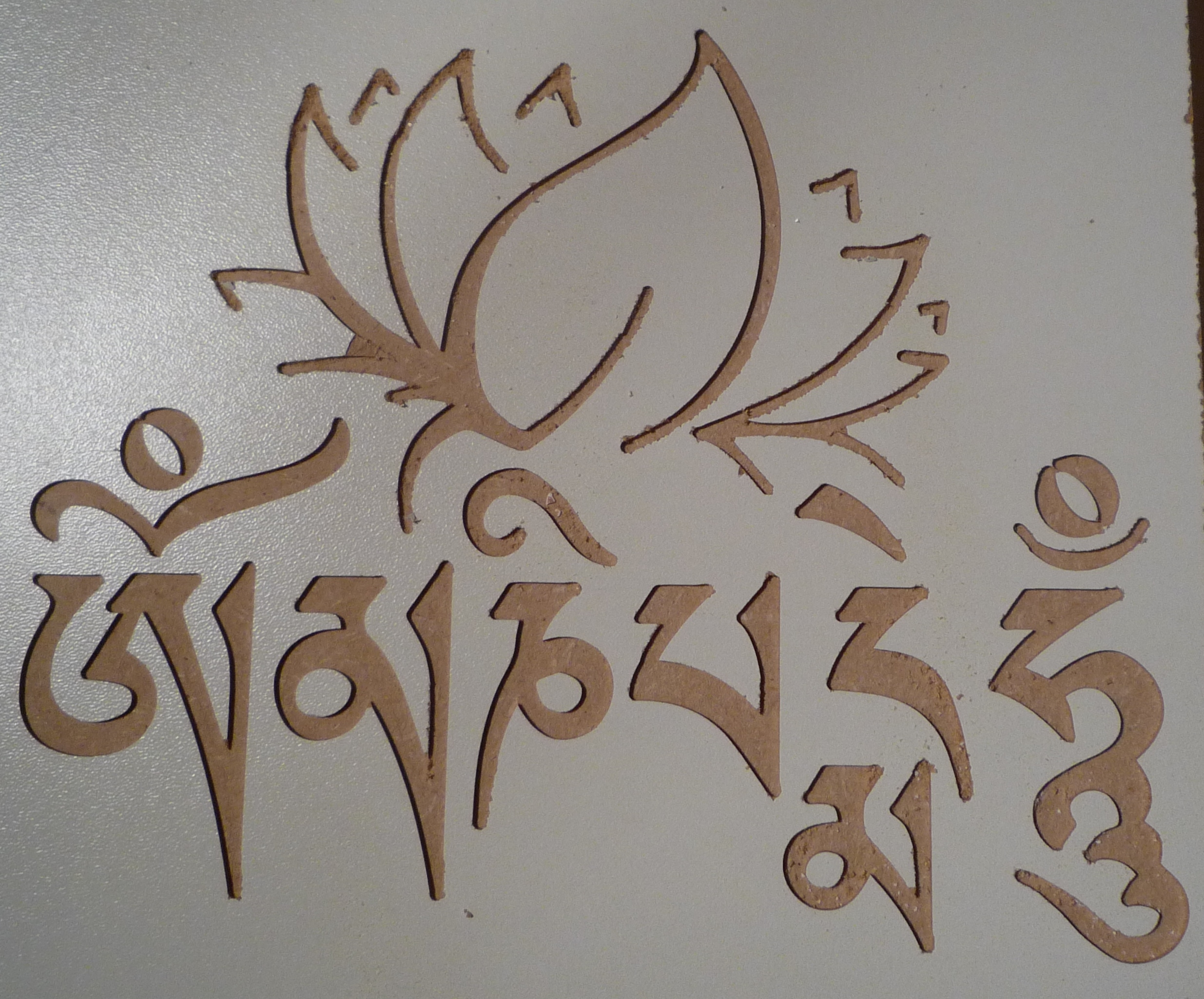

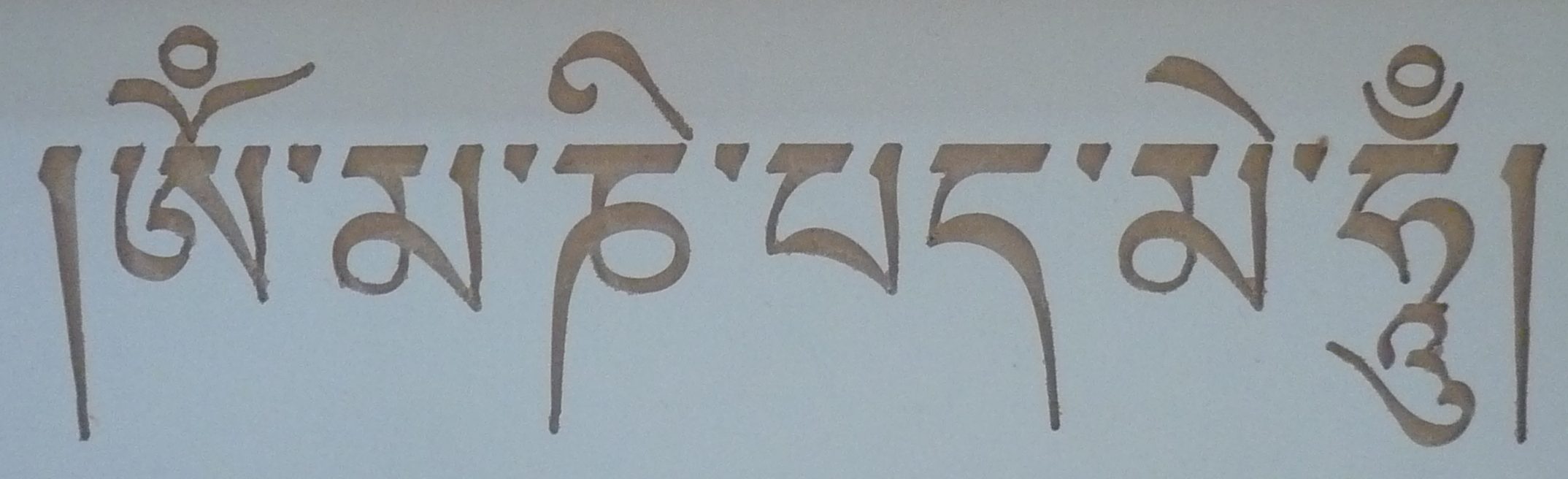

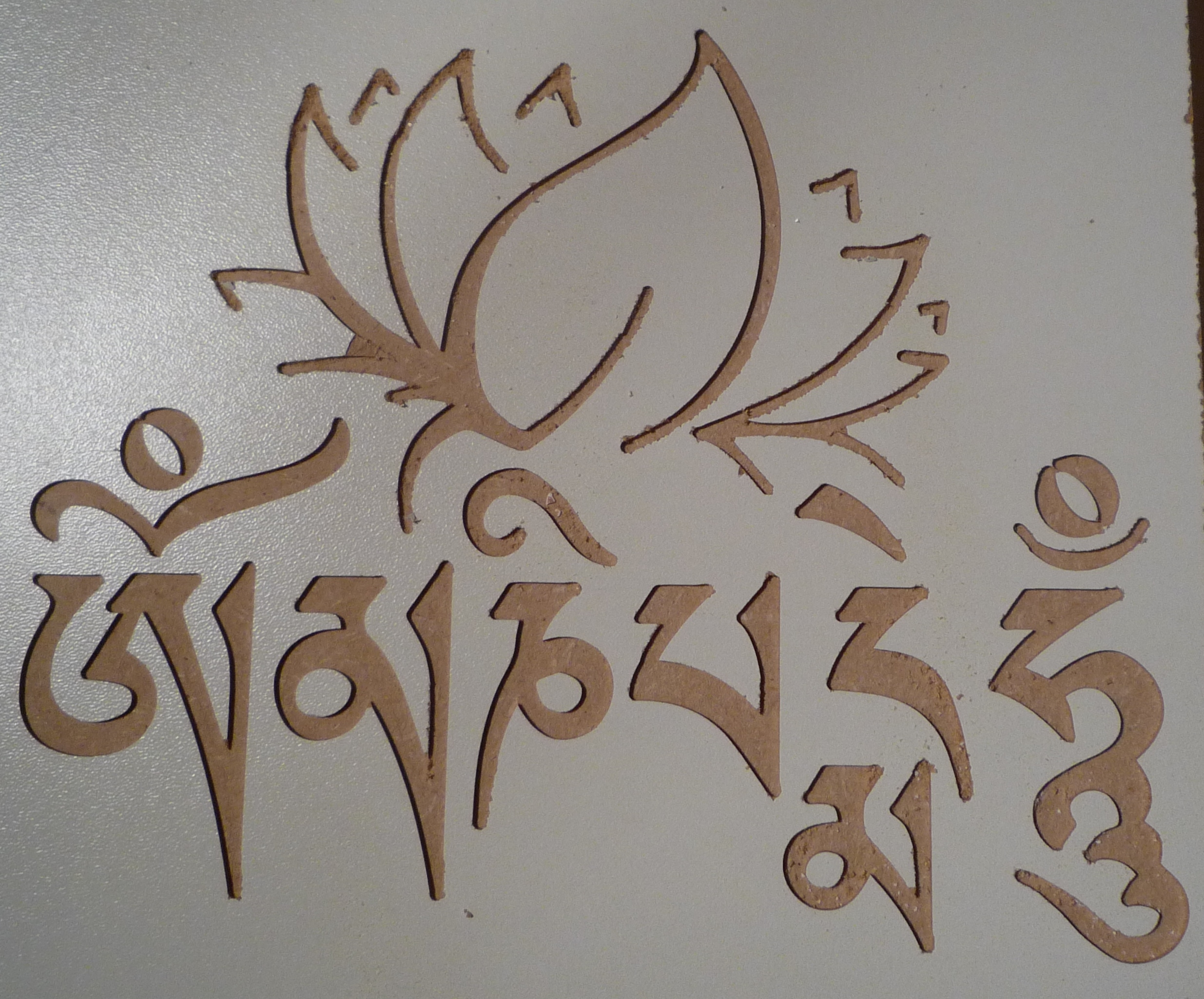

Graver des écritures tibétaines

As you have guessed, this is “Om Mani Padme Hum” one of the most famous mantra of Buddhism

If you want to train, make a gift to one of your Buddhist friends you can ask your CNC decline in the different language

- Chinois : 唵嘛呢叭咪吽 (Ǎn mání bāmī hōng)

- Coréen : 옴마니반메훔 (Ommanibanmaehum)

- Sanskrit : ॐ मणि पद्मे हूँ (Oṃ maṇi padme hūṃ)

- Japonais : オーン マニ パドメー フーン (Ōn mani padomē fūn)

- Birman :ဥုံမဏိပဒ္မေဟုံ (Òʊɴ manḭ paʔmè hòʊɴ)

Graver des écritures tibétaines

In this writing, there was no Tibetan font in Windows, the only solution is to get the picture sentences in google and then vectorized contours and export to DXF format.

The CAD software after see this like a drawing not a texte but it’s not a problem.

As you have guessed, this is “Om Mani Padme Hum” one of the most famous mantra of Buddhism

If you want to train, make a gift to one of your Buddhist friends you can ask your CNC decline in the different language

- Chinois : 唵嘛呢叭咪吽 (Ǎn mání bāmī hōng)

- Coréen : 옴마니반메훔 (Ommanibanmaehum)

- Sanskrit : ॐ मणि पद्मे हूँ (Oṃ maṇi padme hūṃ)

- Japonais : オーン マニ パドメー フーン (Ōn mani padomē fūn)

- Birman :ဥုံမဏိပဒ္မေဟုံ (Òʊɴ manḭ paʔmè hòʊɴ)

Graver des écritures tibétaines

In this writing, there was no Tibetan font in Windows, the only solution is to get the picture sentences in google and then vectorized contours and export to DXF format.

The CAD software after see this like a drawing not a texte but it’s not a problem.

Graver des écritures tibétaines

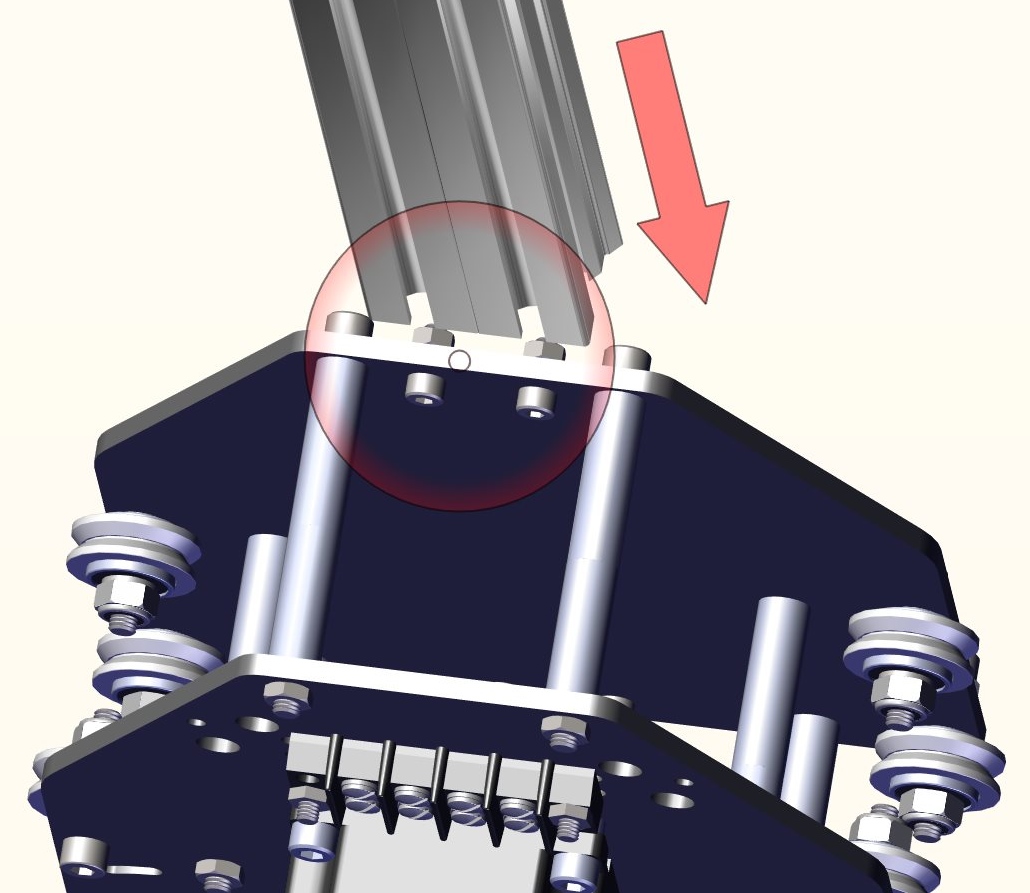

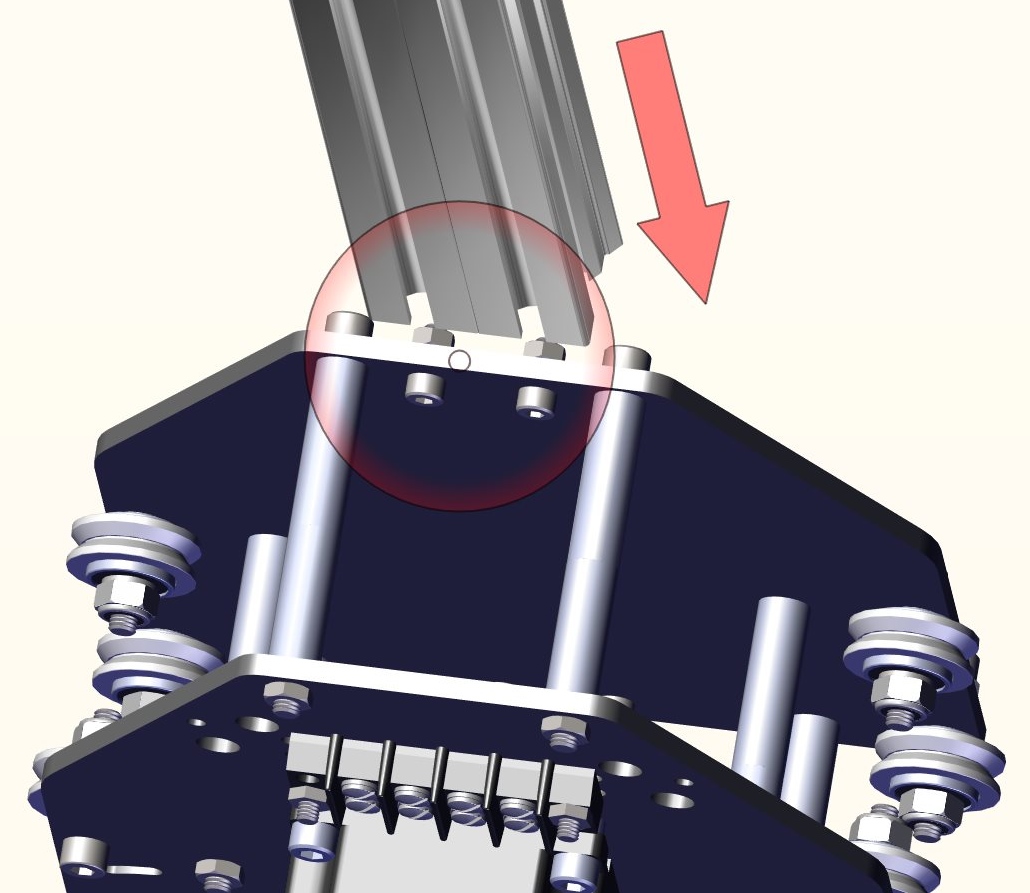

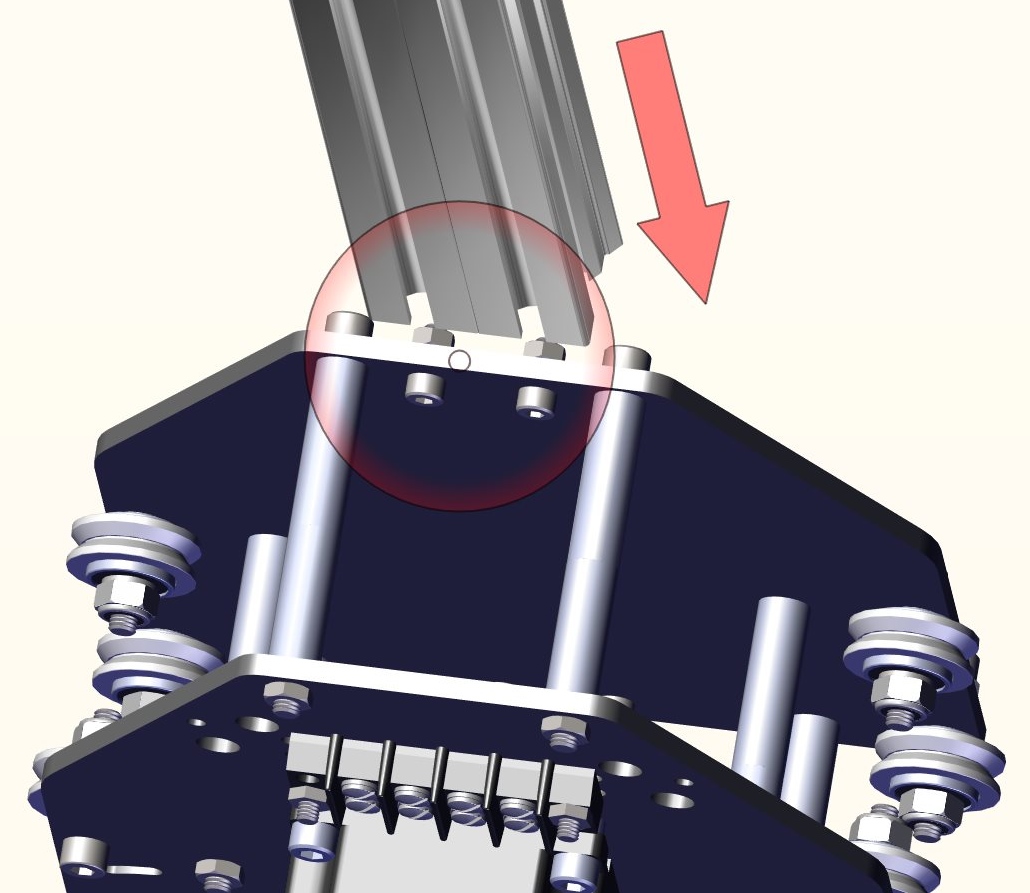

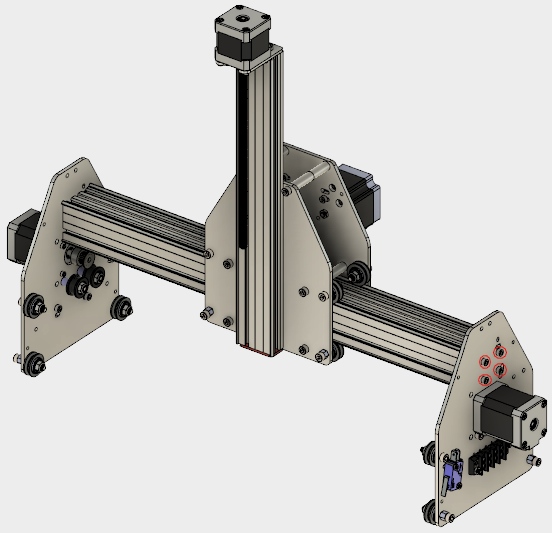

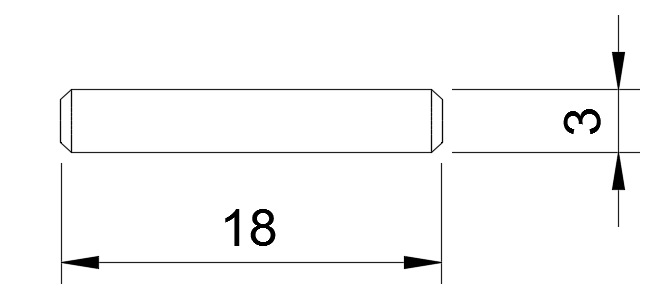

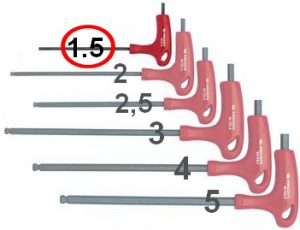

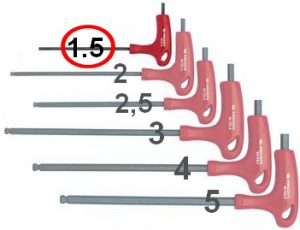

Fixation du bornier général

[:en]

Fixation du bornier général

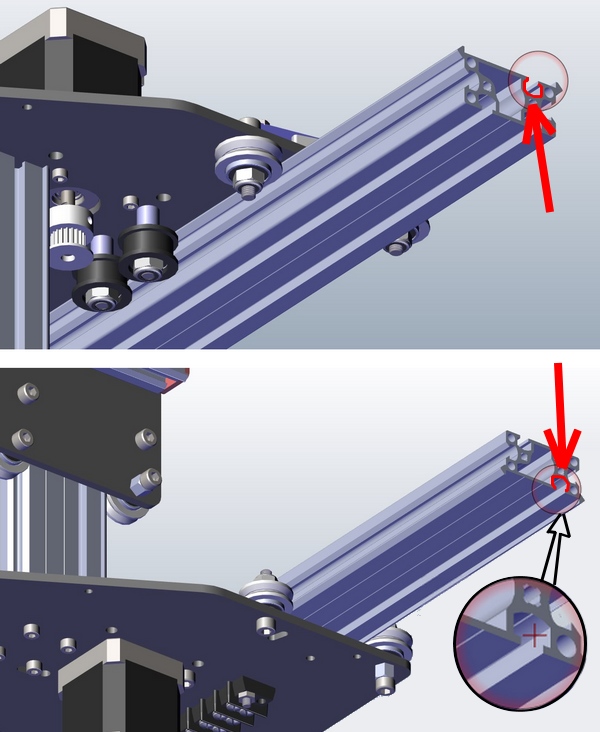

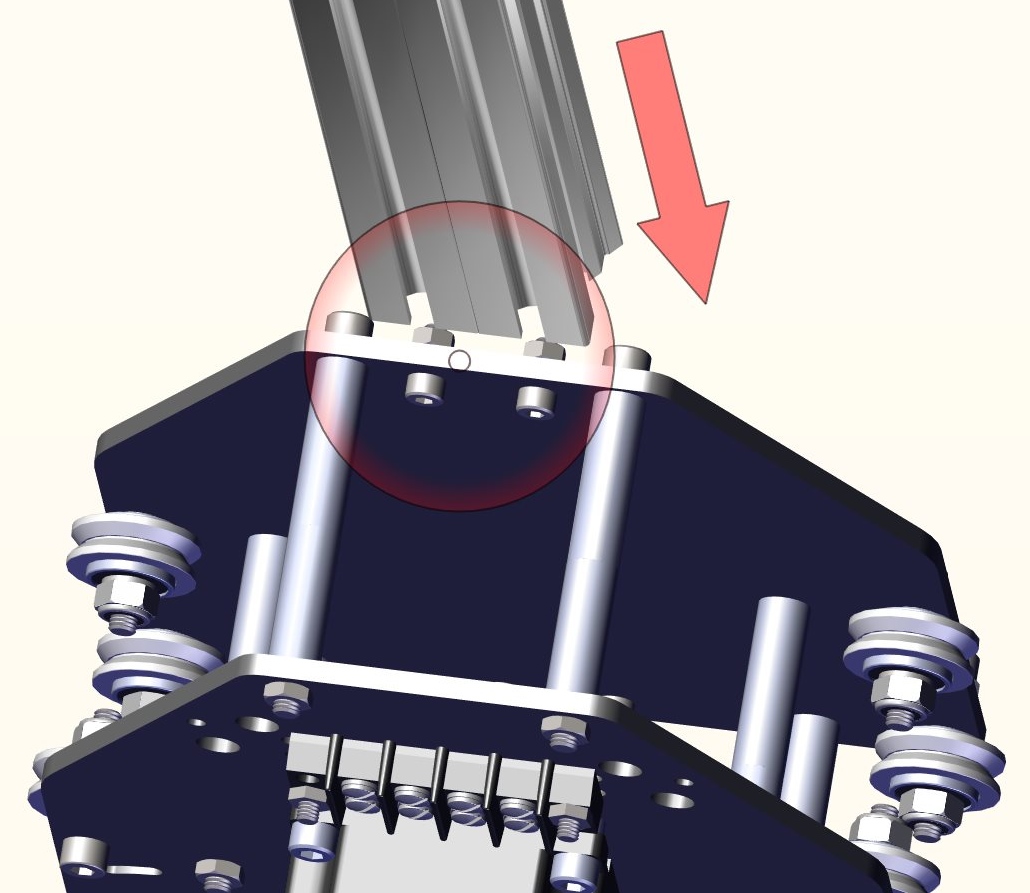

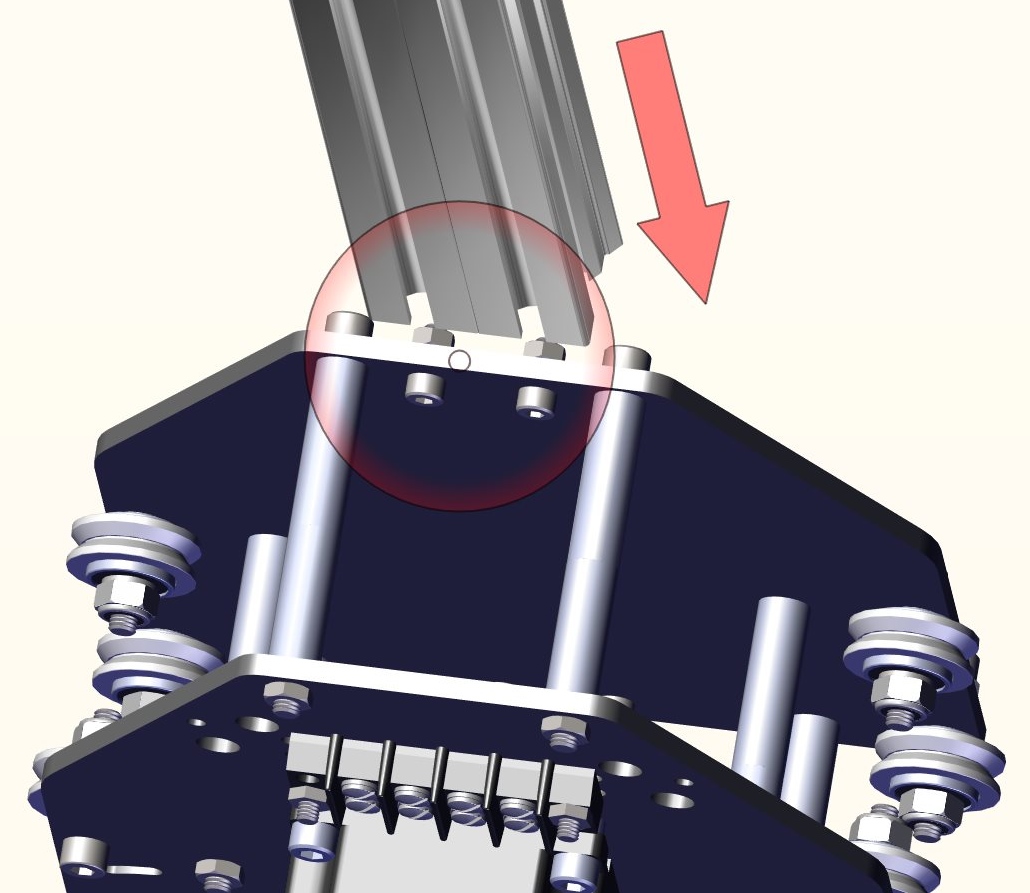

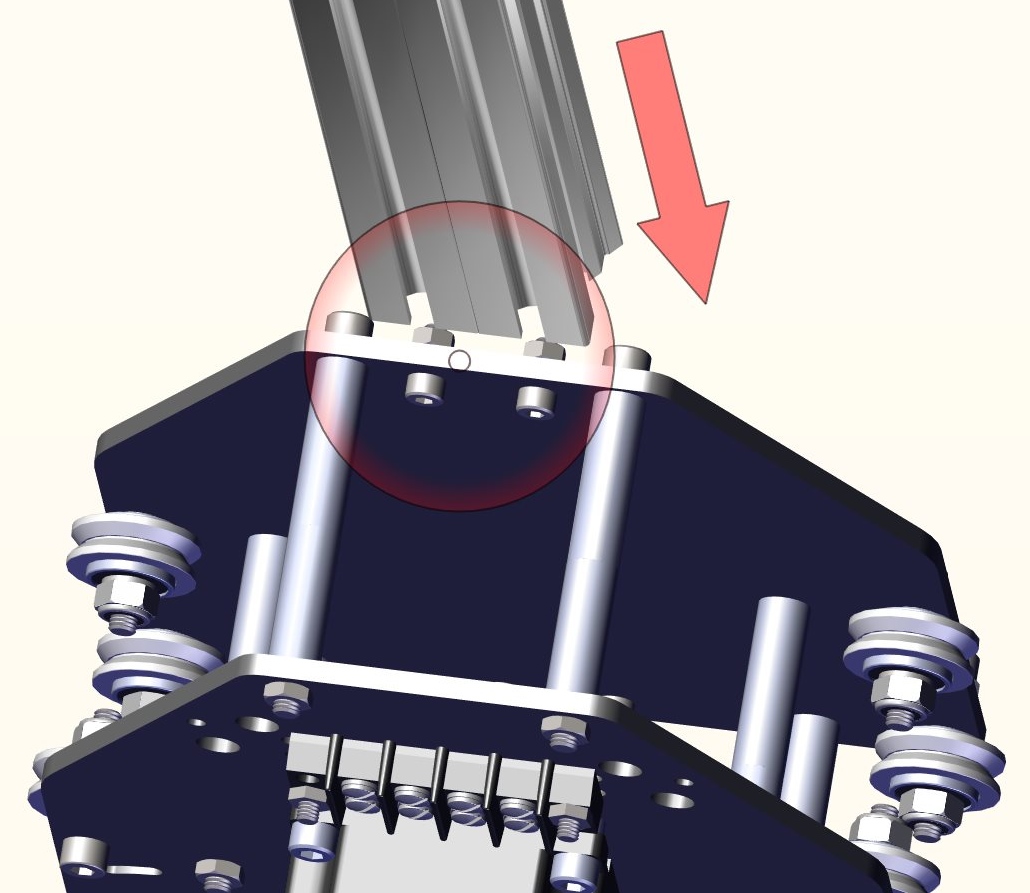

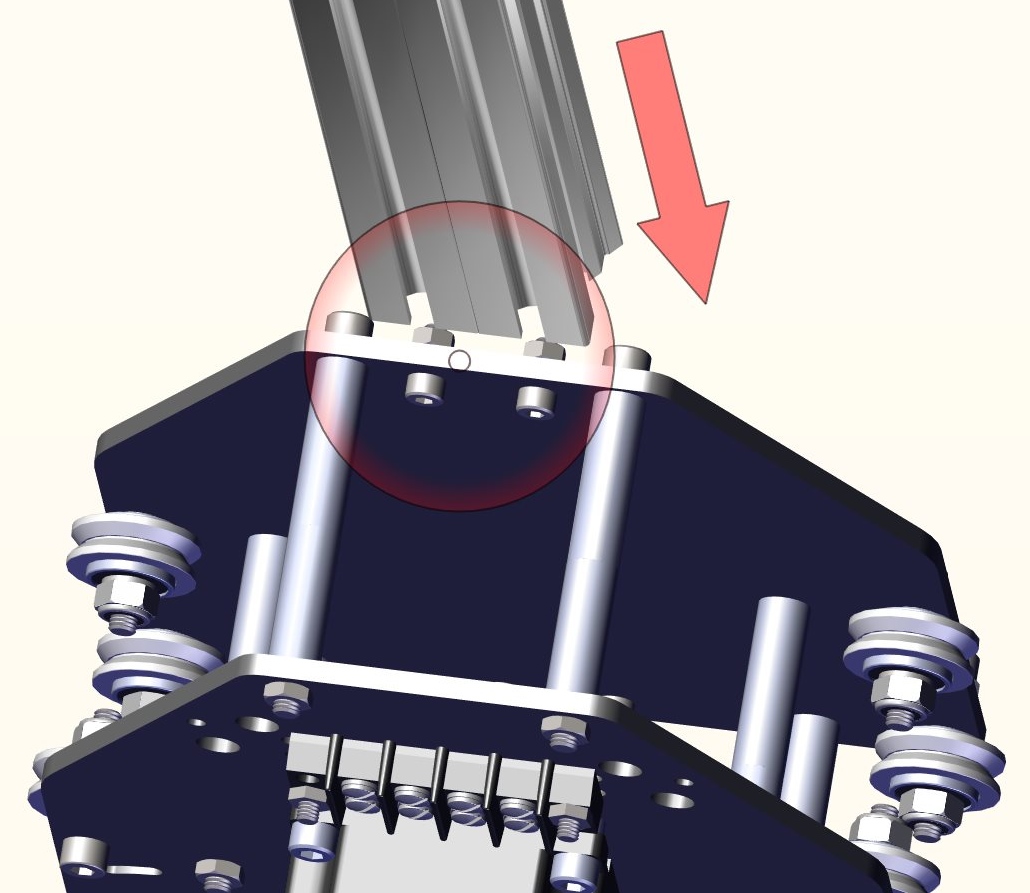

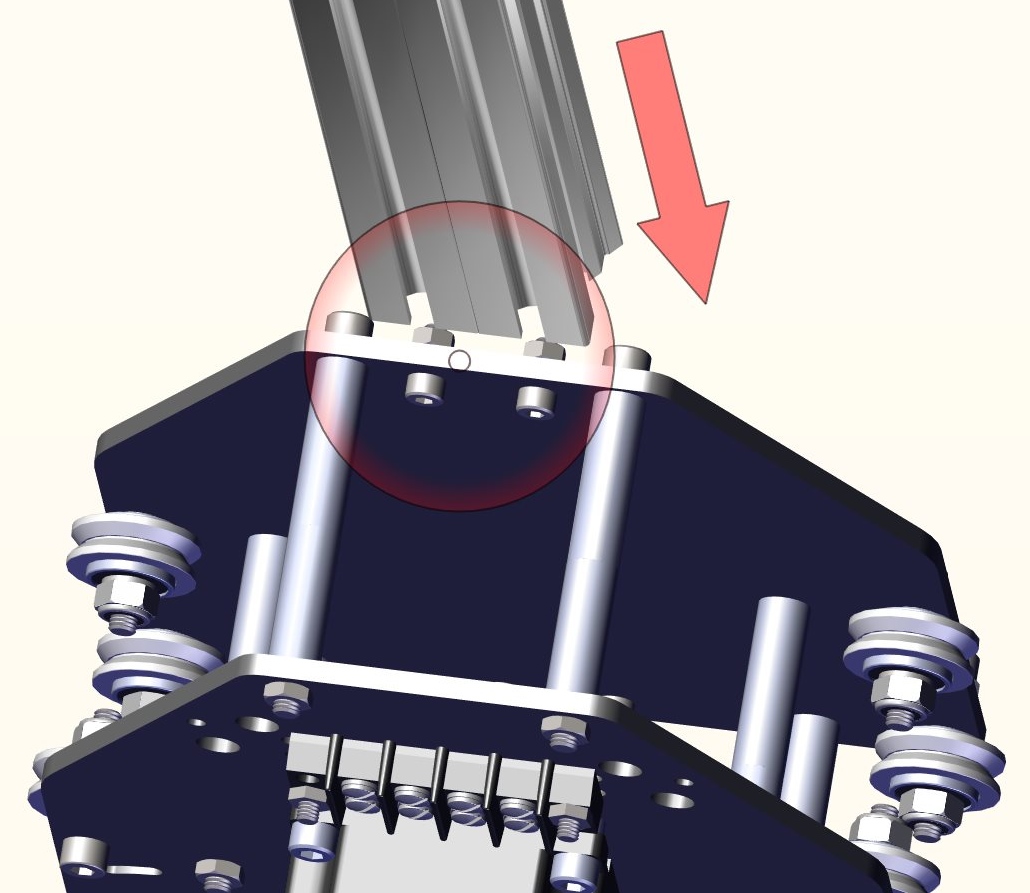

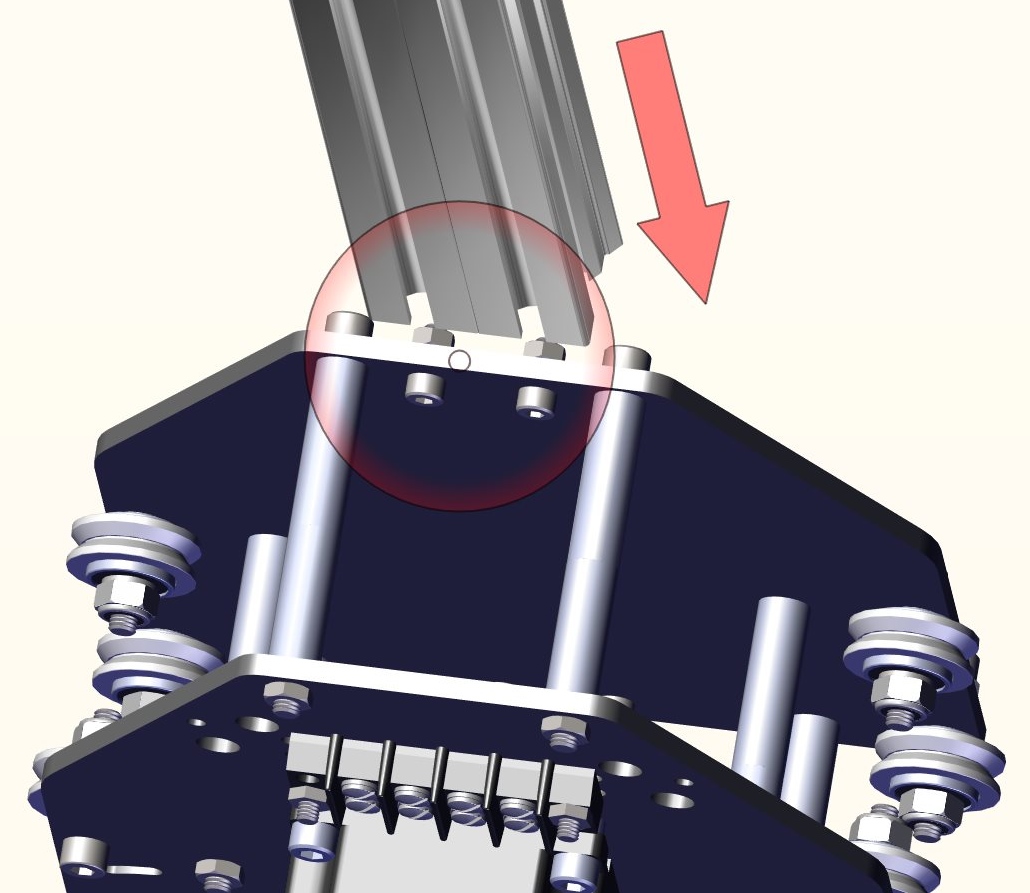

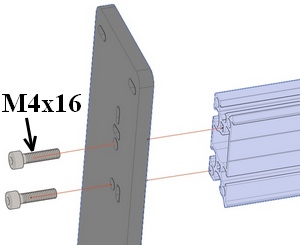

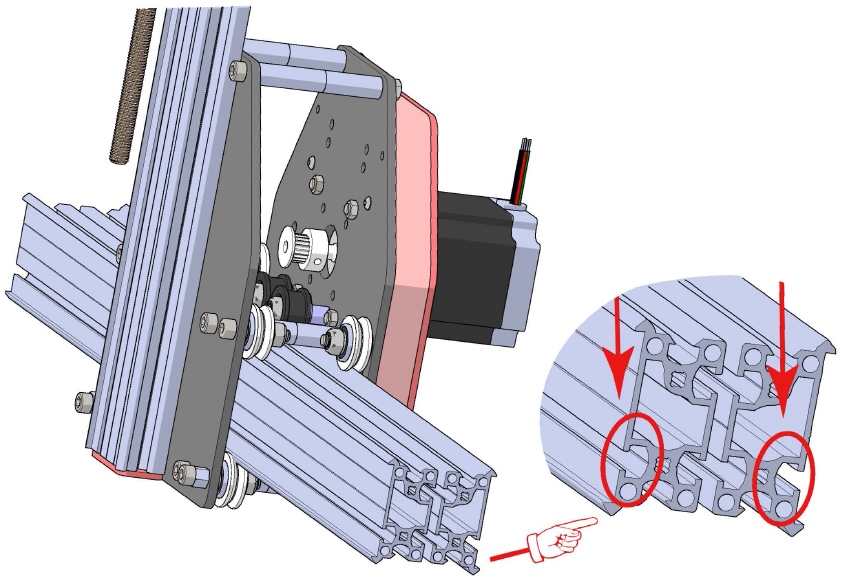

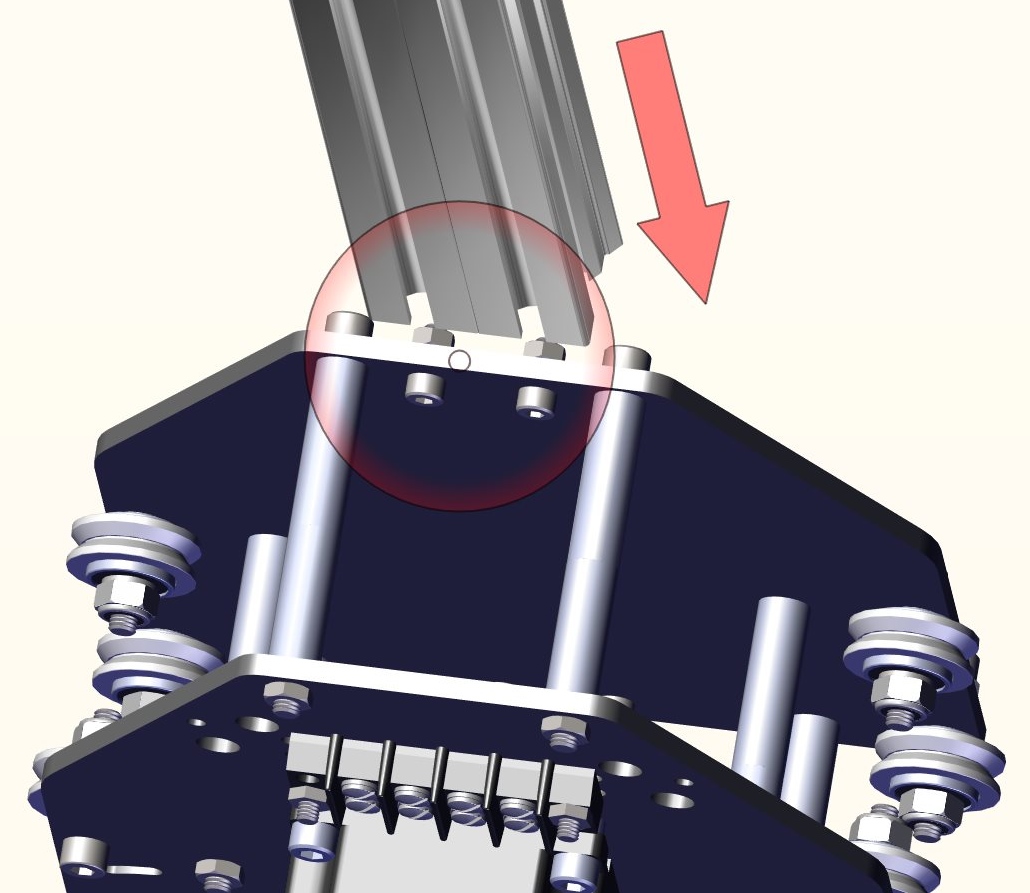

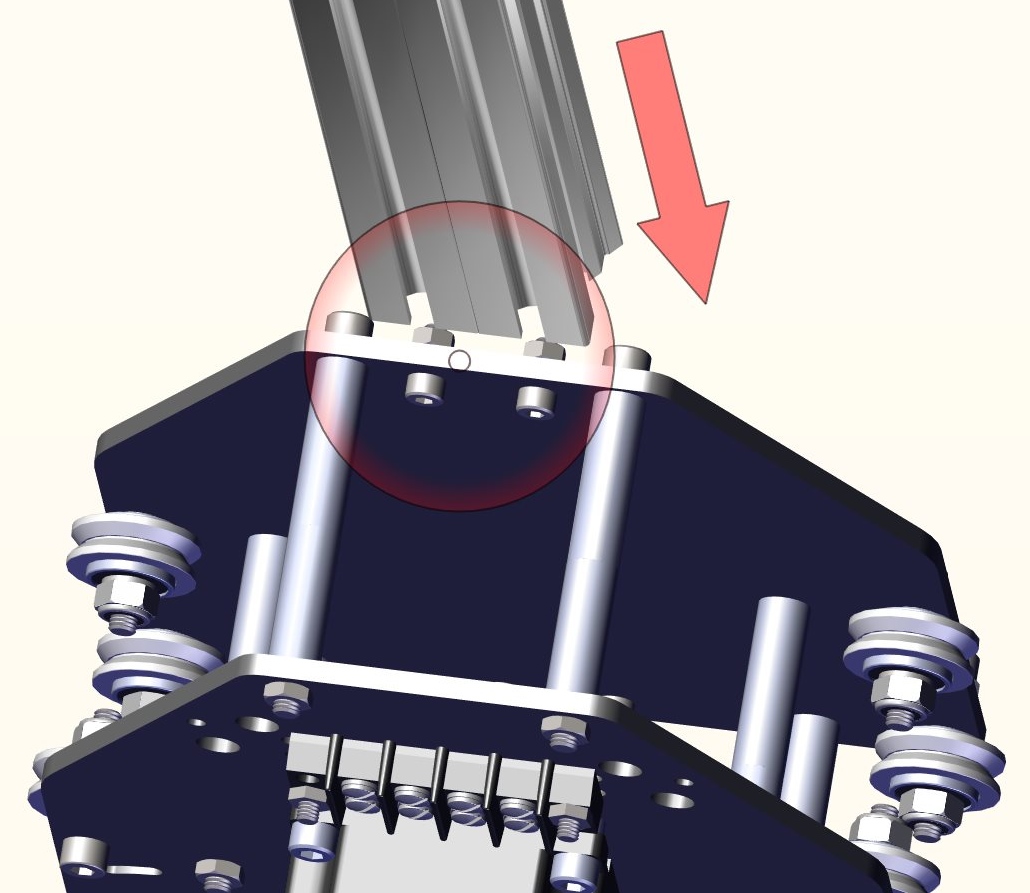

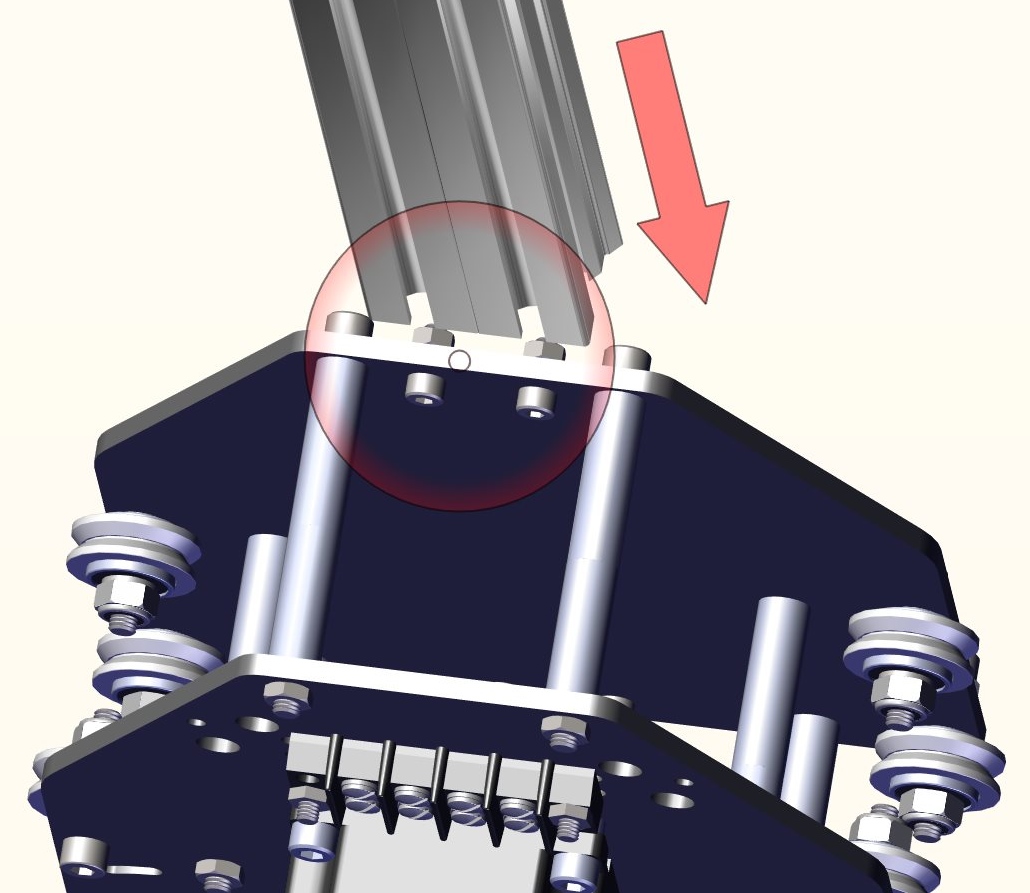

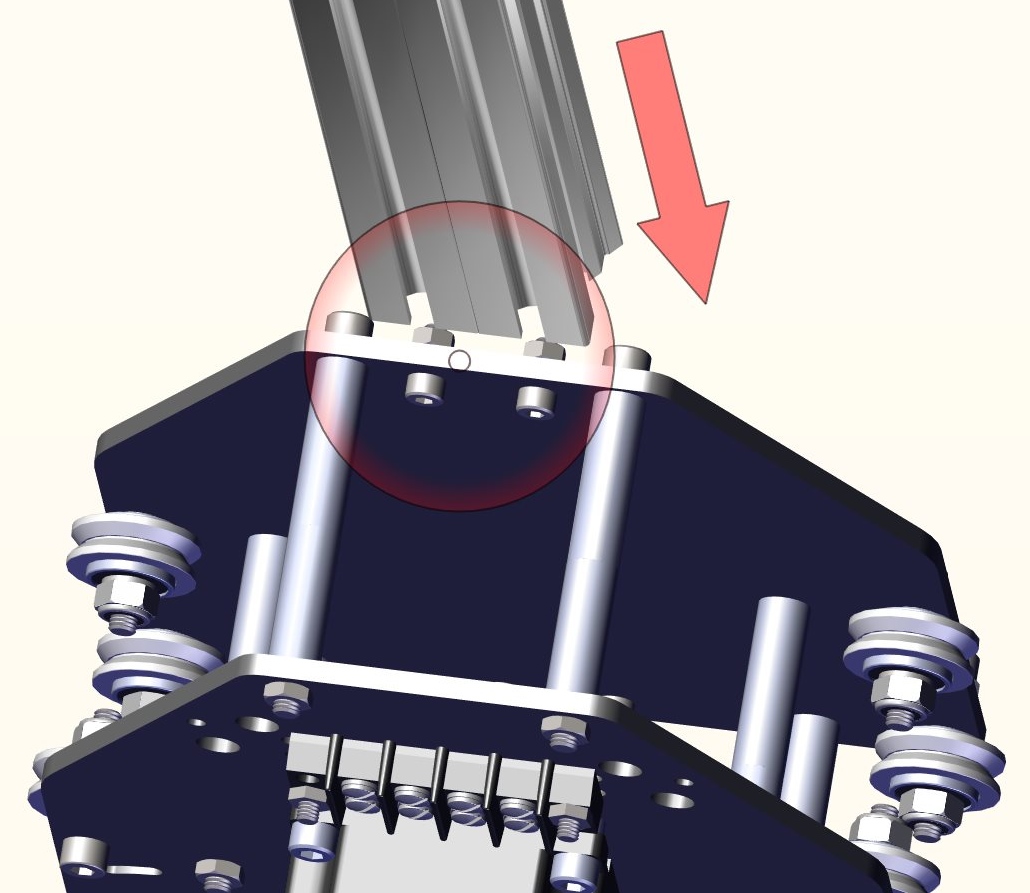

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

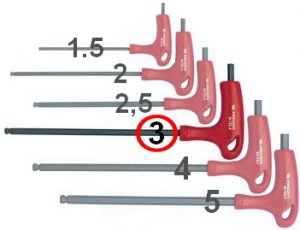

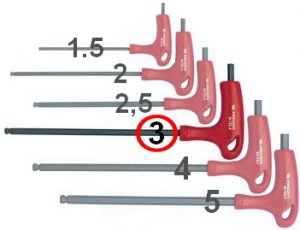

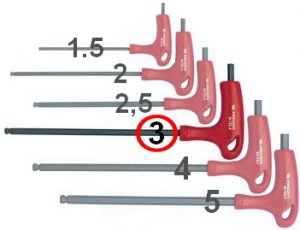

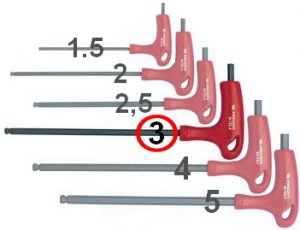

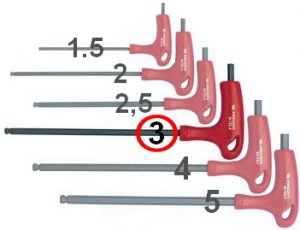

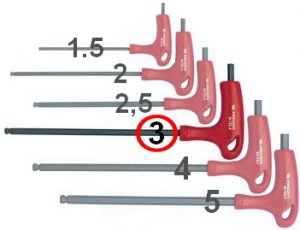

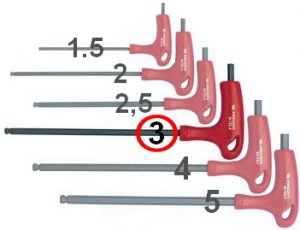

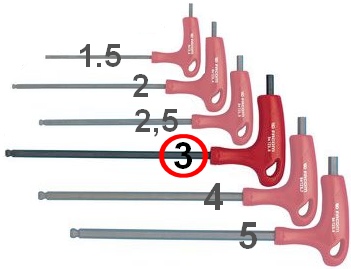

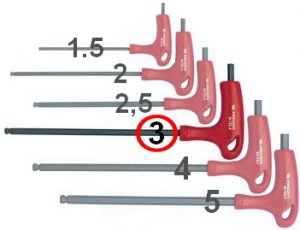

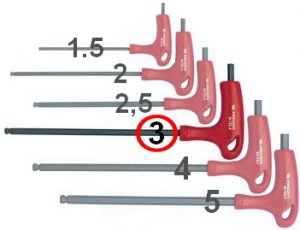

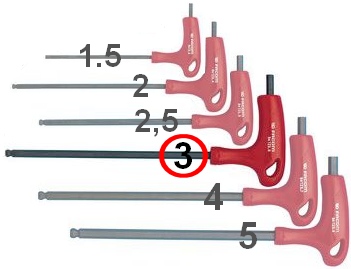

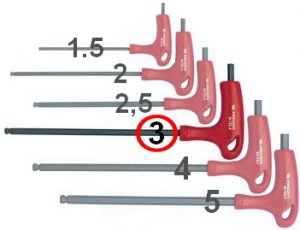

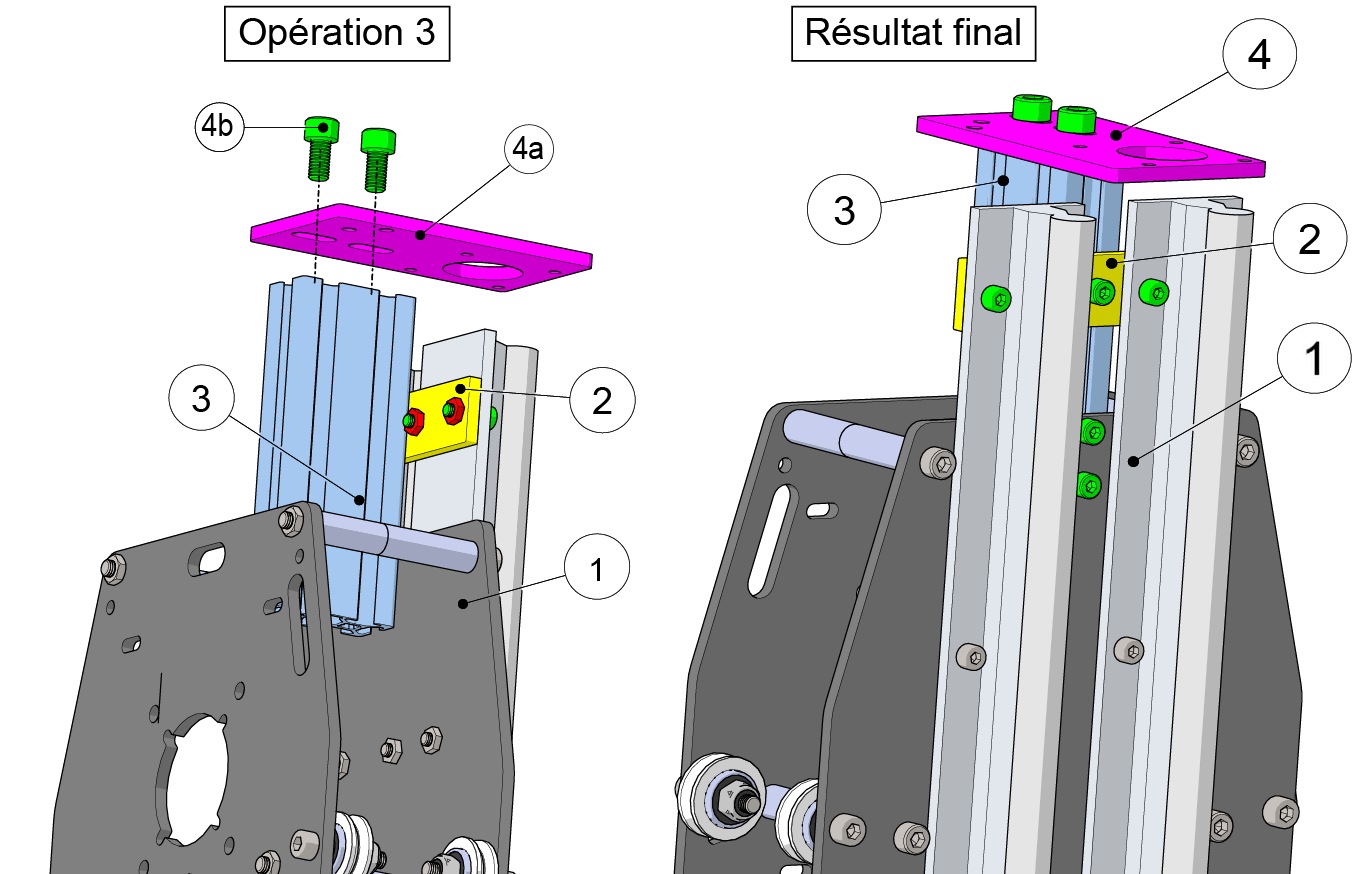

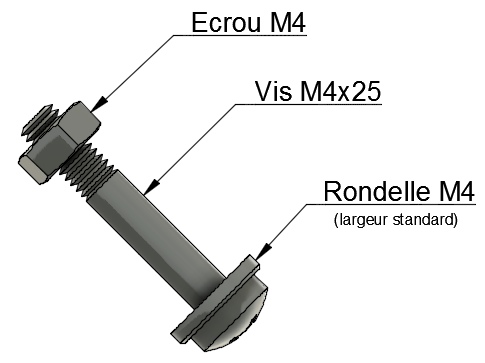

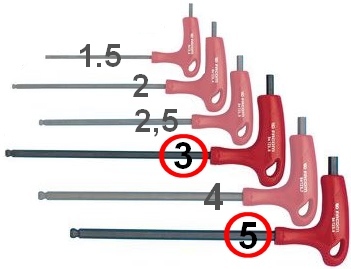

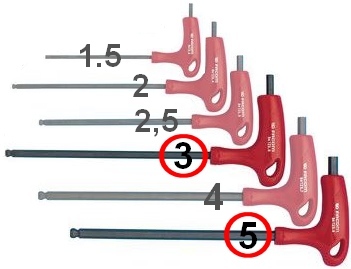

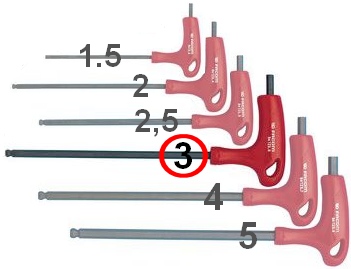

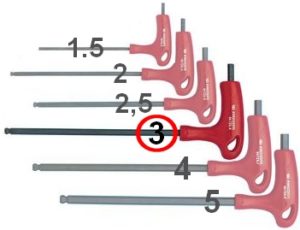

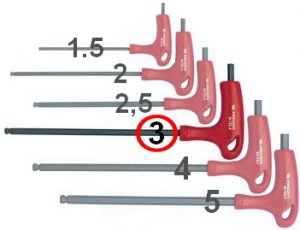

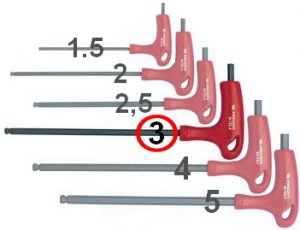

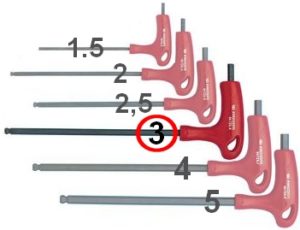

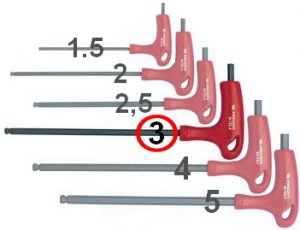

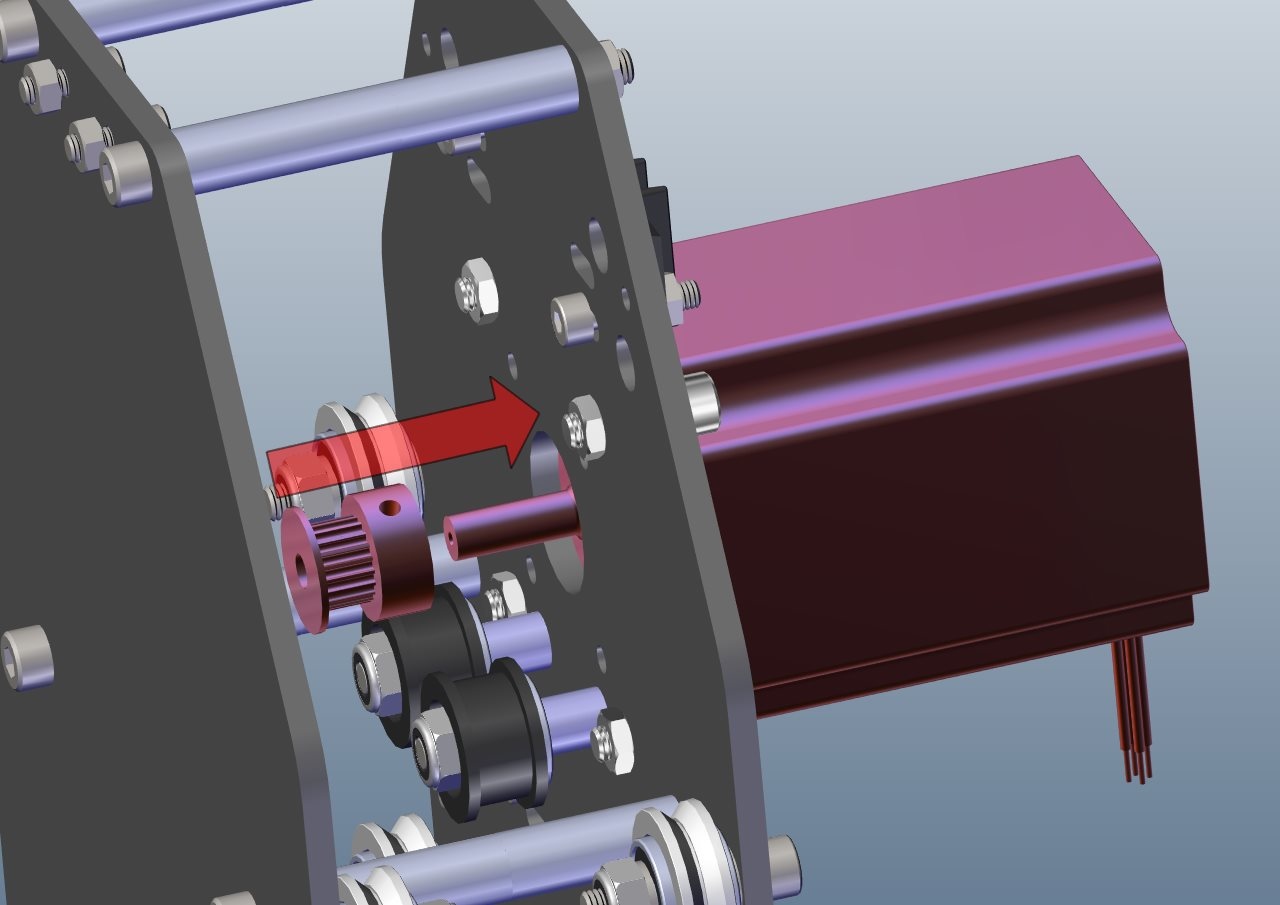

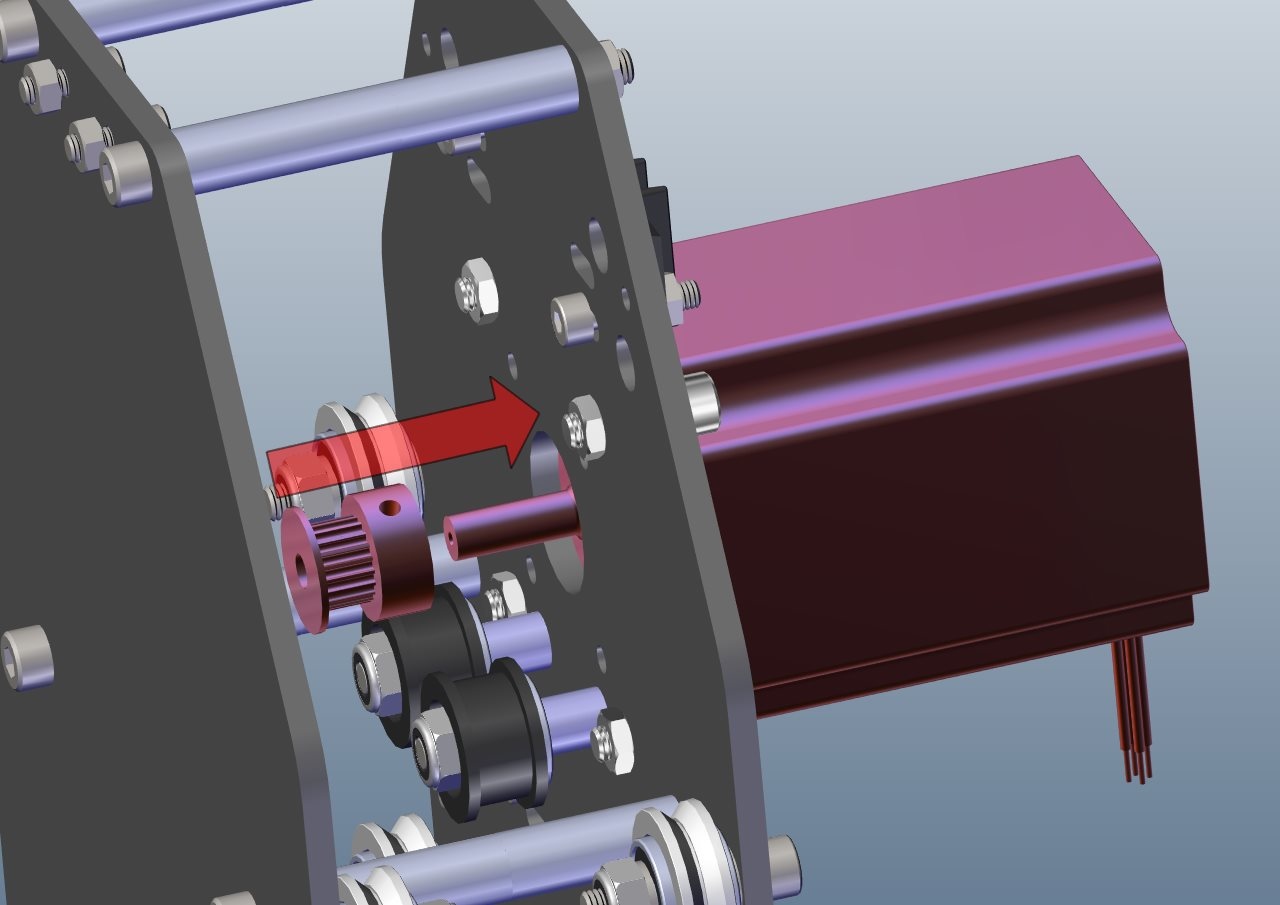

Outillage

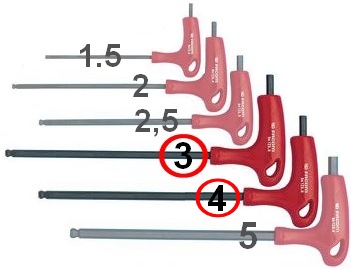

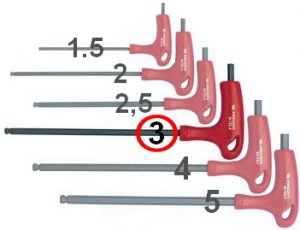

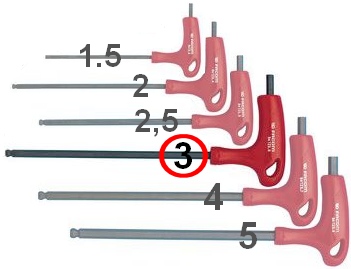

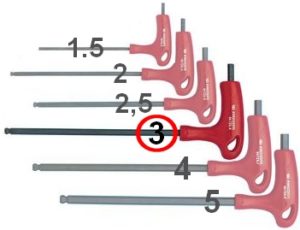

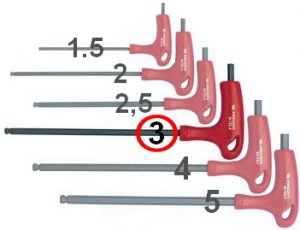

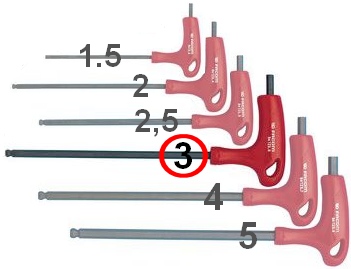

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

Fixation du bornier général

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

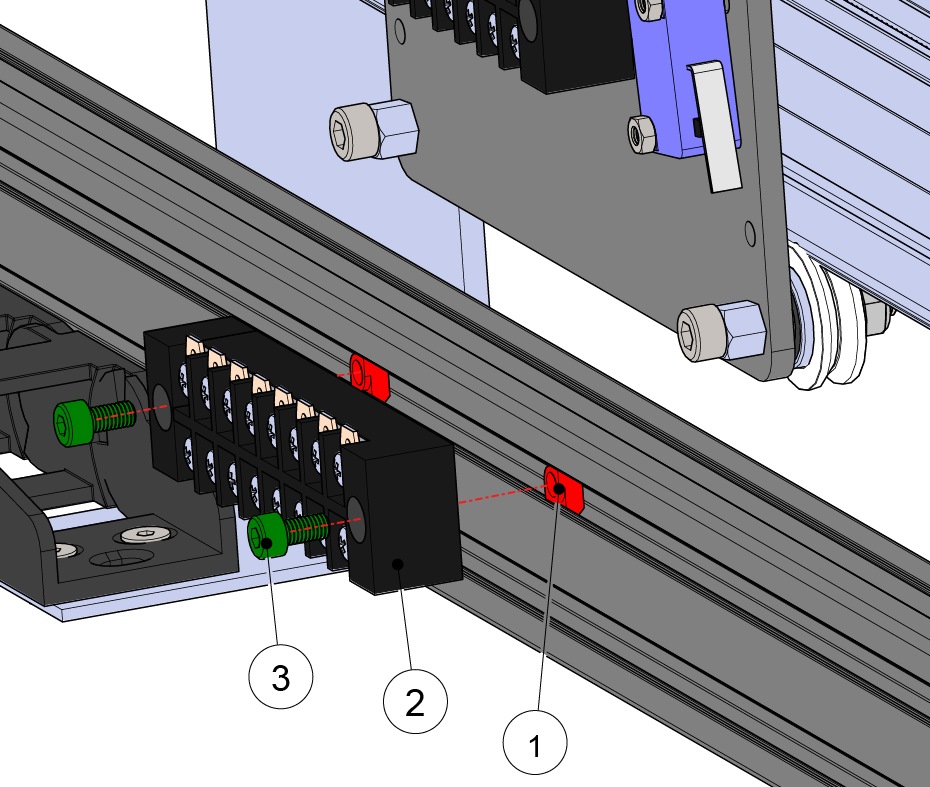

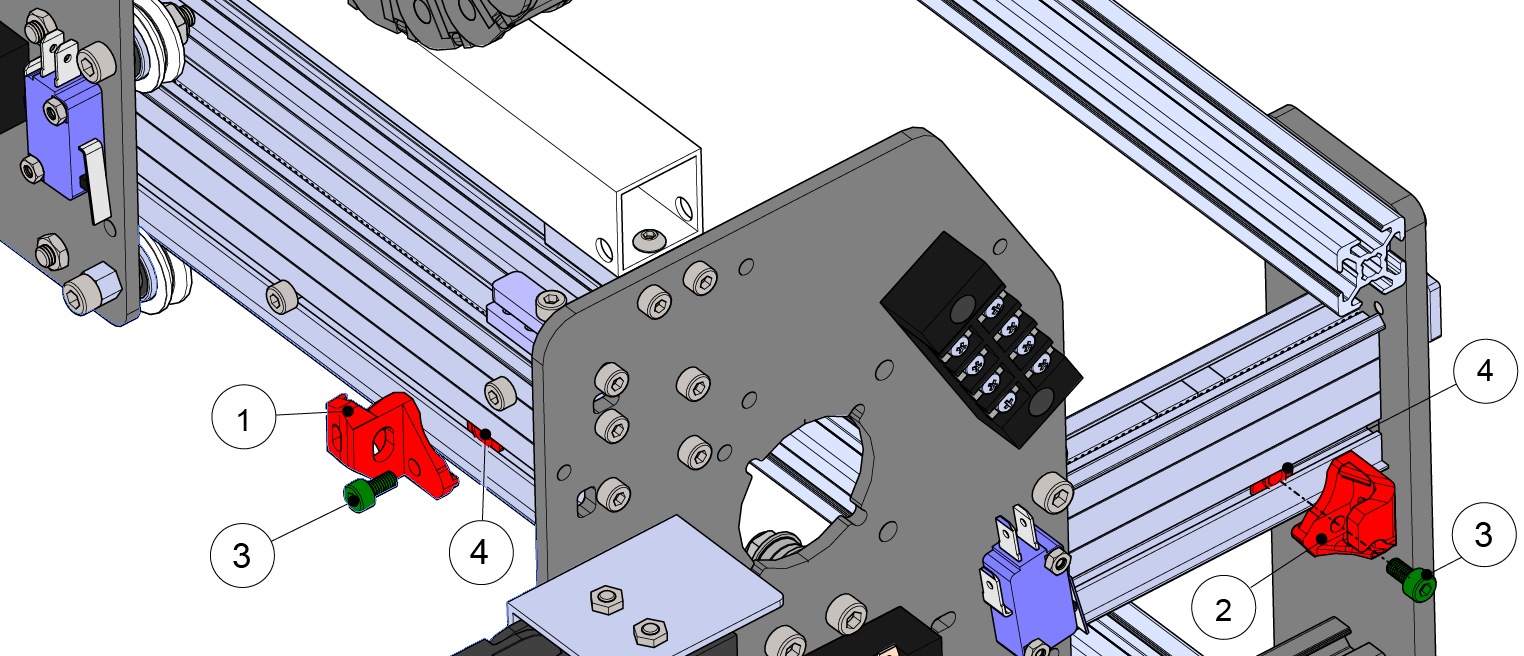

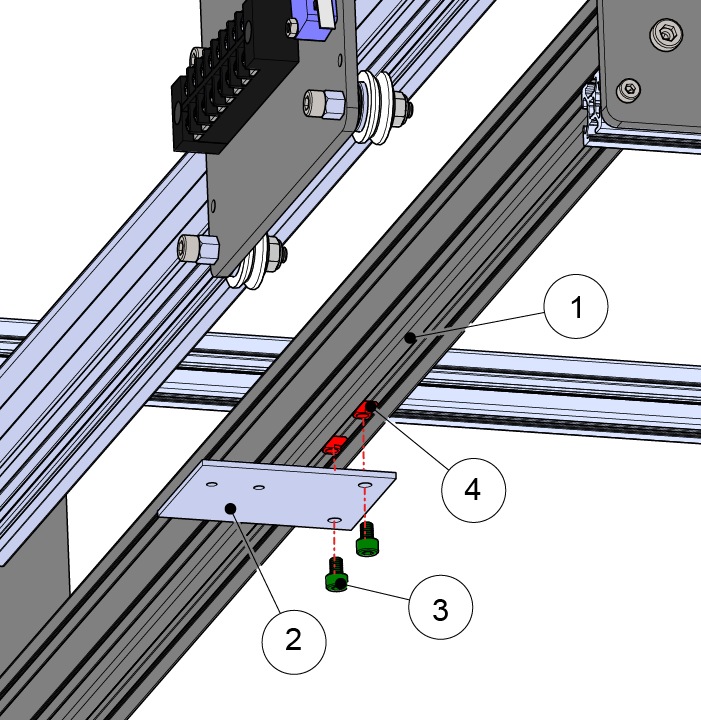

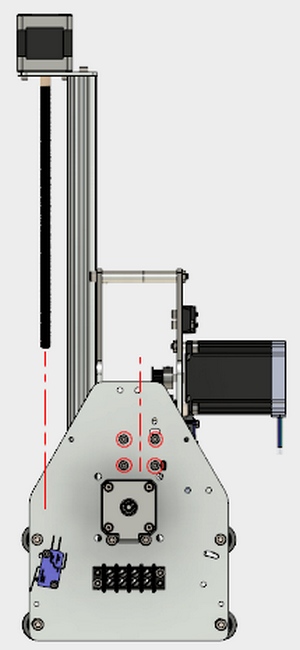

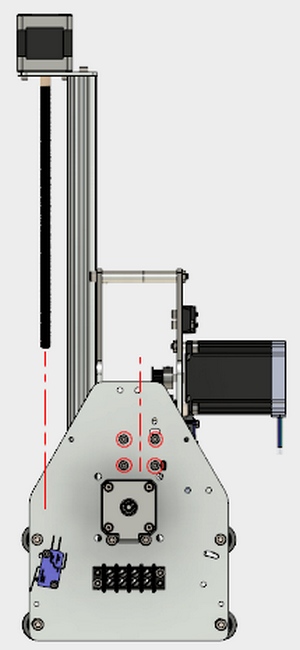

Fixation du bornier général

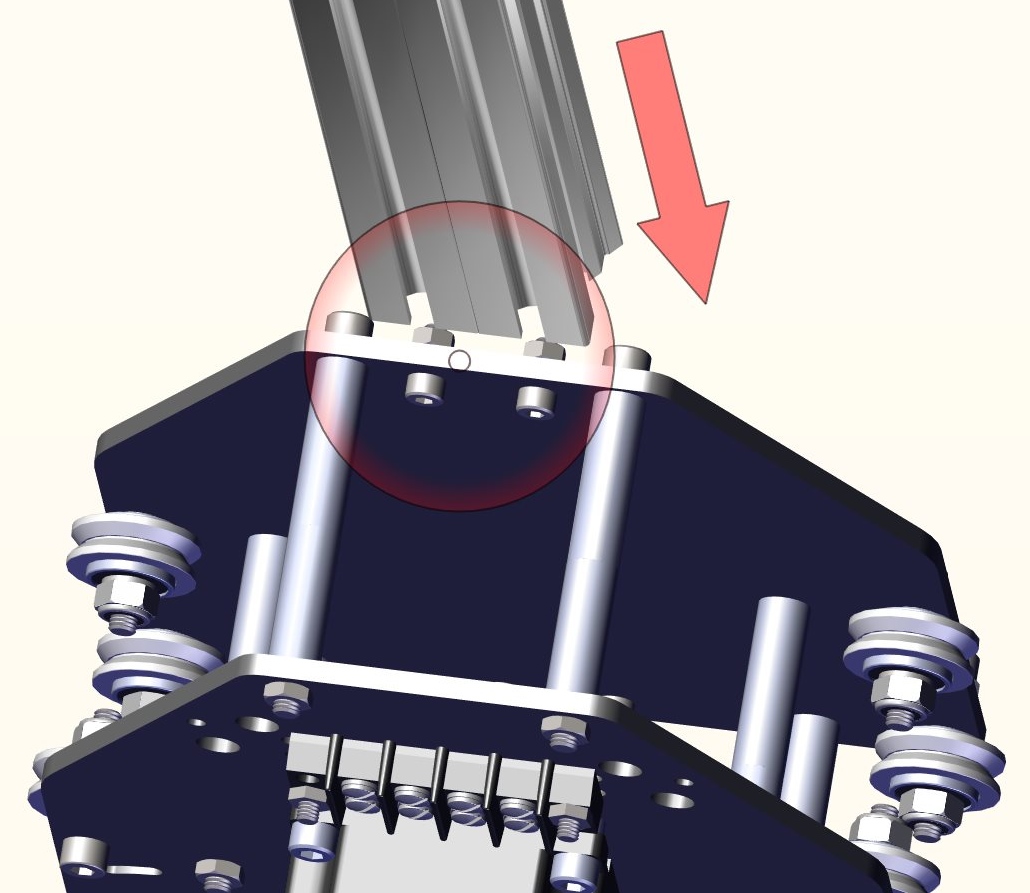

Opérations

Fixez le bornier général de connexion des moteurs pas à pas ( 2 ) au profilé standard 20×40 coté chemin de câble.

Grâce aux 2 vis Chc M4x8 (3) et aux 2 écrous marteau en T M4 repérés (1)

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis Chc M4x8

Mettre les butées des fin de course pour les axes X et Y

[:en]

Mettre les butées des fin de course pour les axes X et Y

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

Mettre les butées des fin de course pour les axes X et Y

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

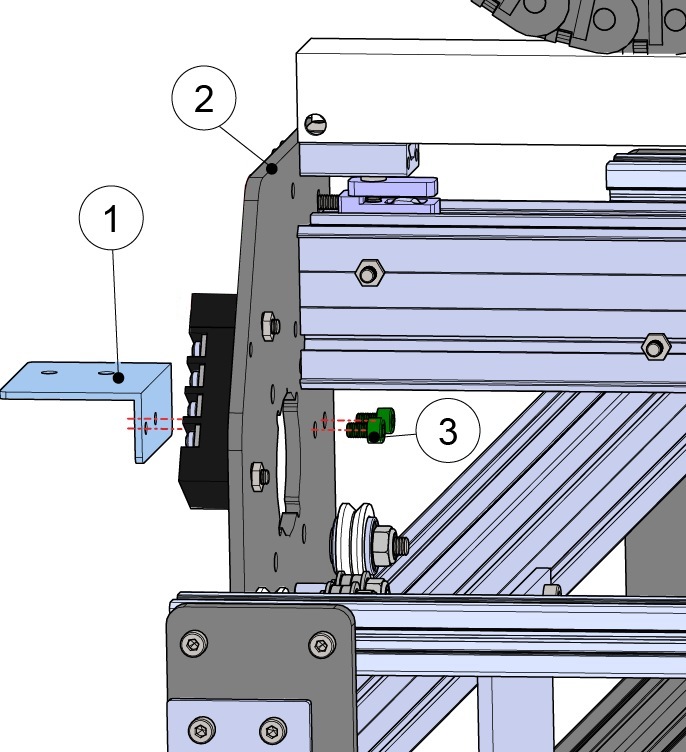

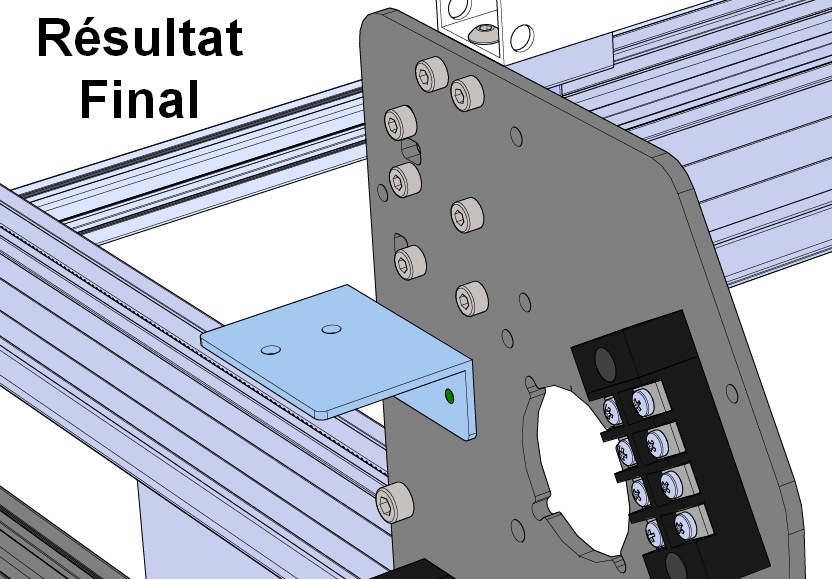

Mettre les butées des fin de course pour les axes X et Y

Opérations

Fixez les butées des fin de course ( 1 ) sur les profilés makerslide des axes X et Y grâce aux vis Chc M4x8 repérées (3) et aux écrous Hex M4 repérés (4)

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis Chc M4x8

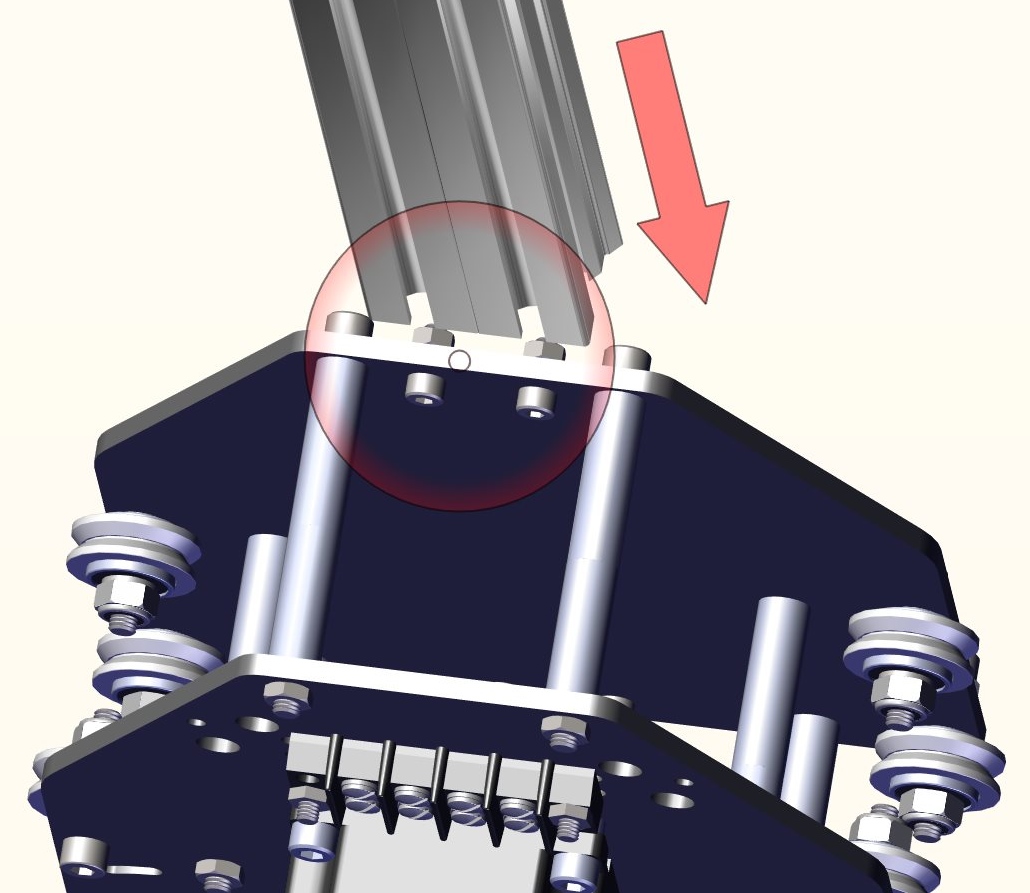

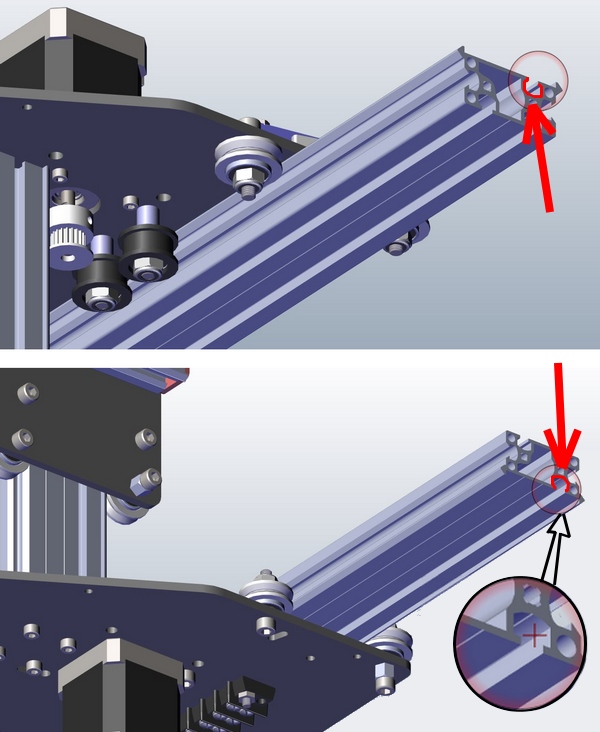

Assemblage du chariot de l’axe Z

[:en]

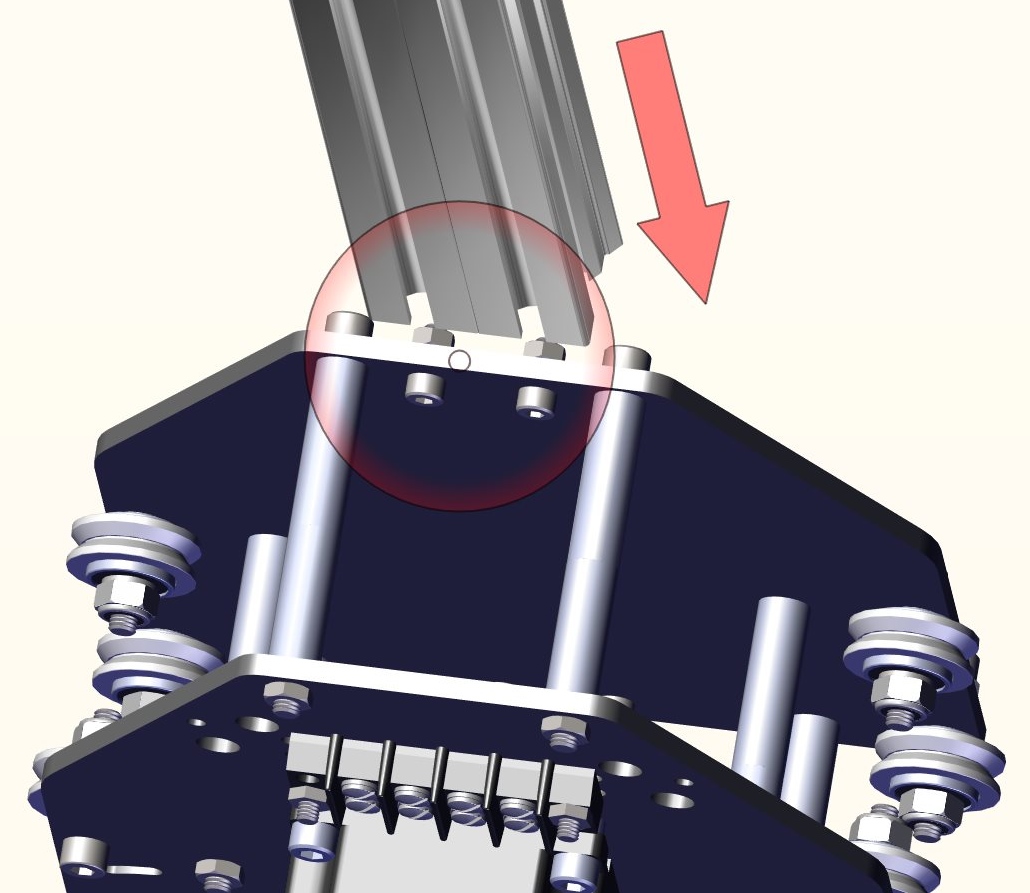

Assemblage du chariot de l’axe Z

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

Assemblage du chariot de l’axe Z

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

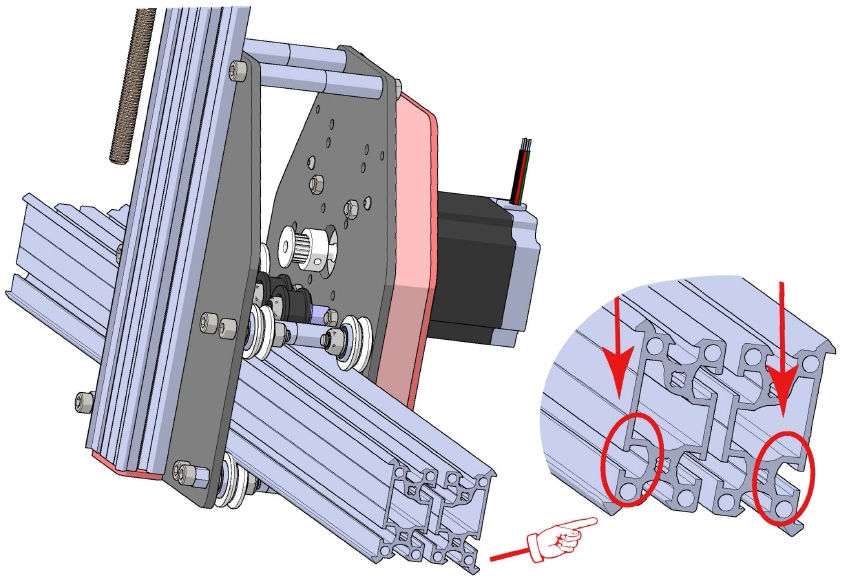

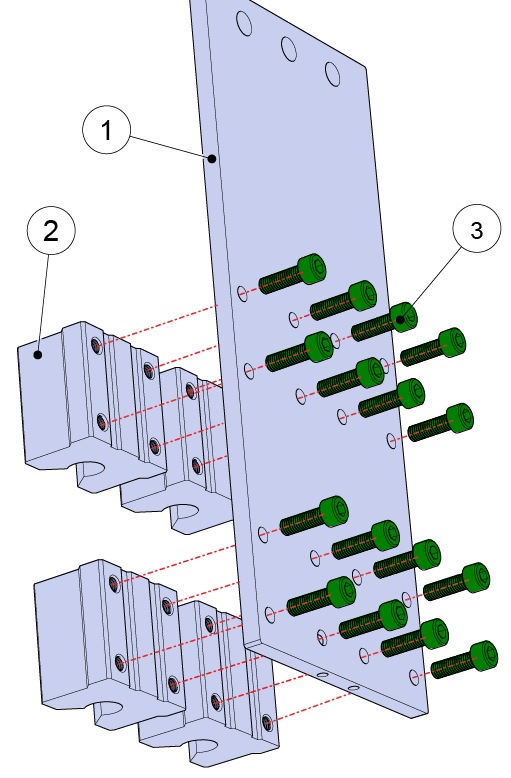

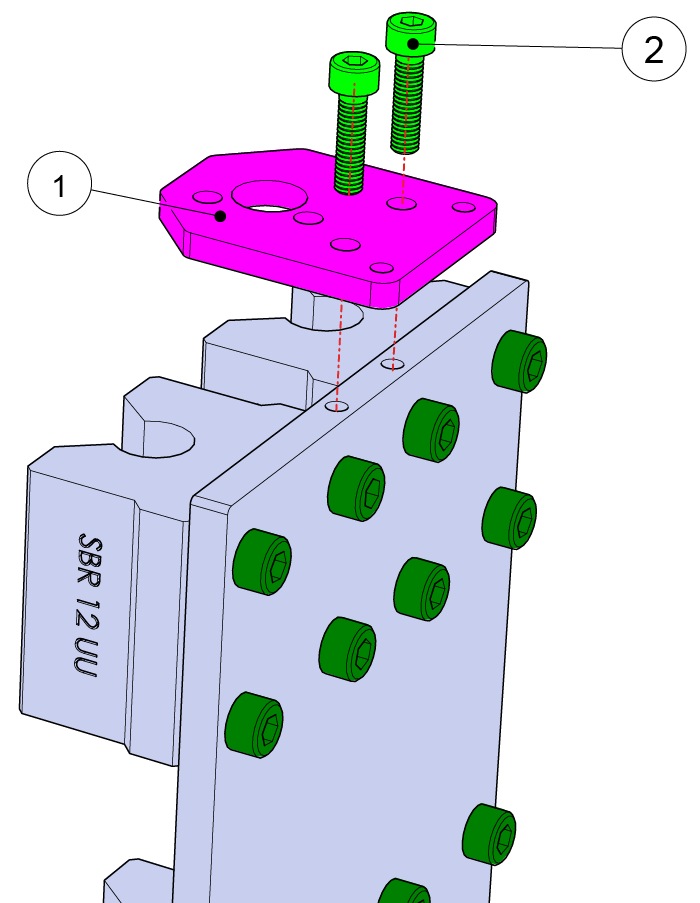

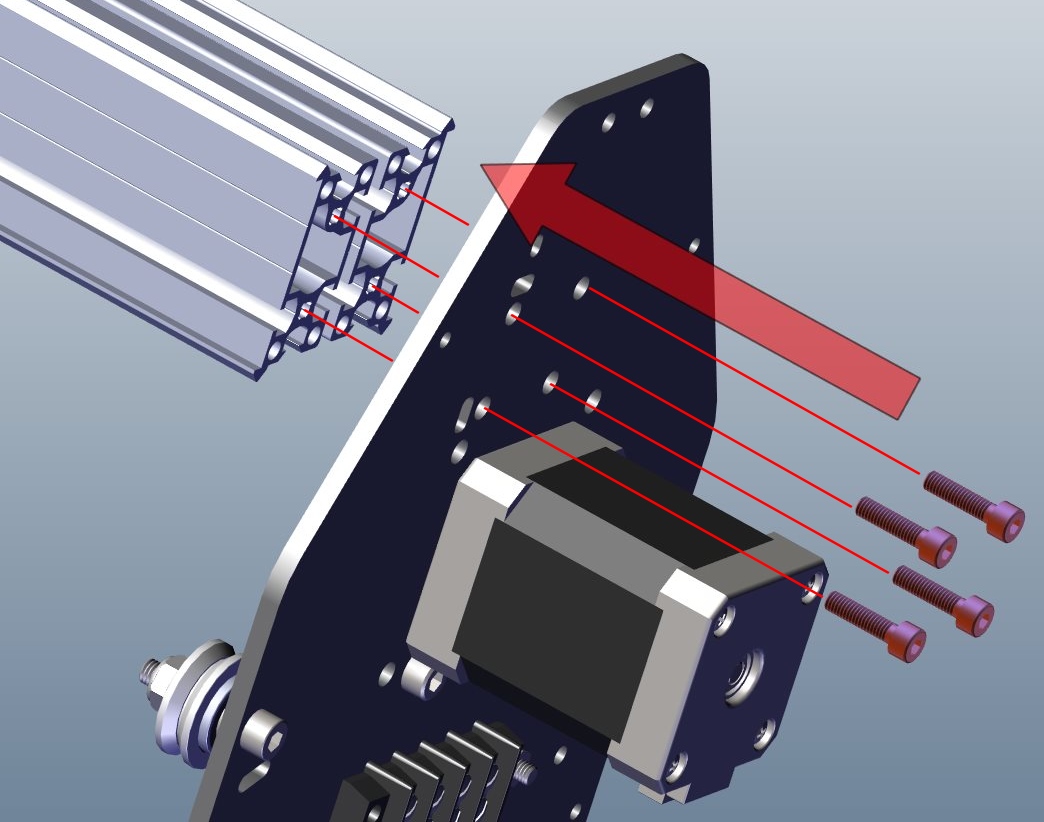

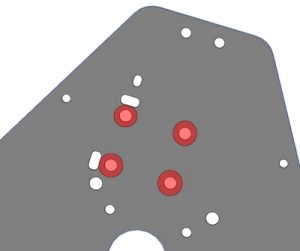

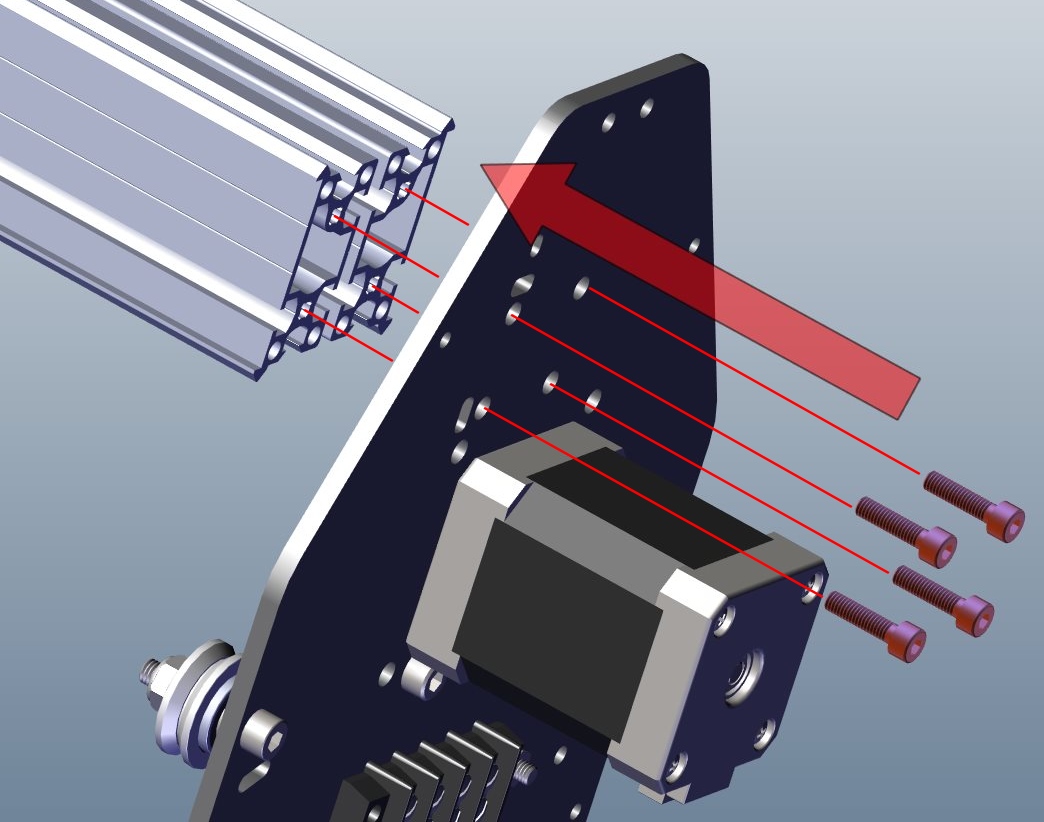

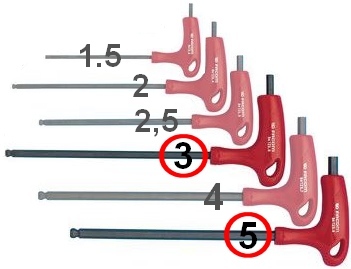

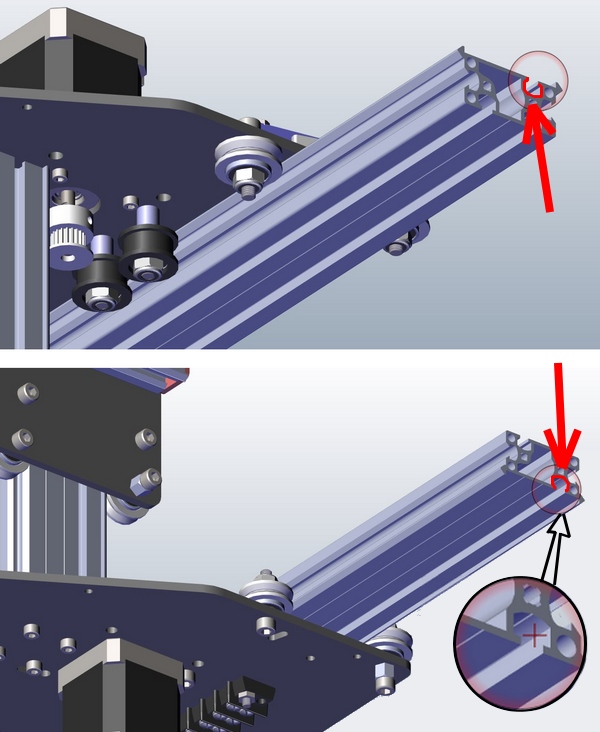

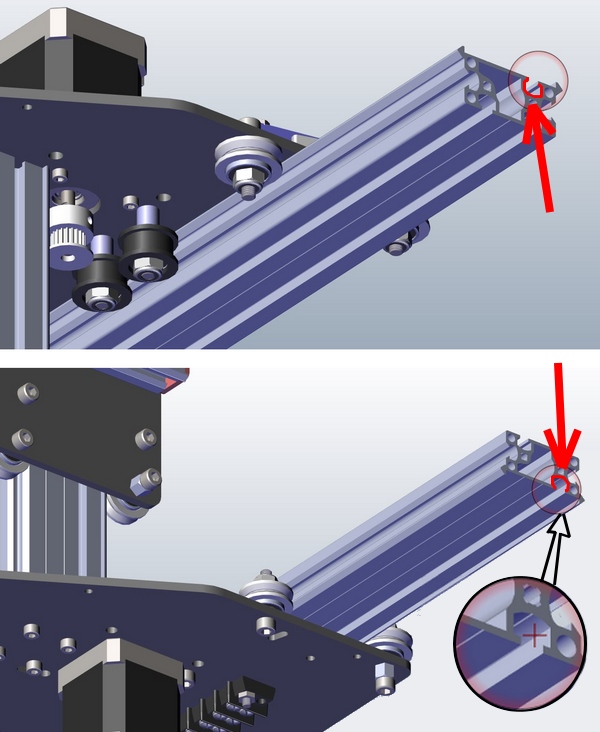

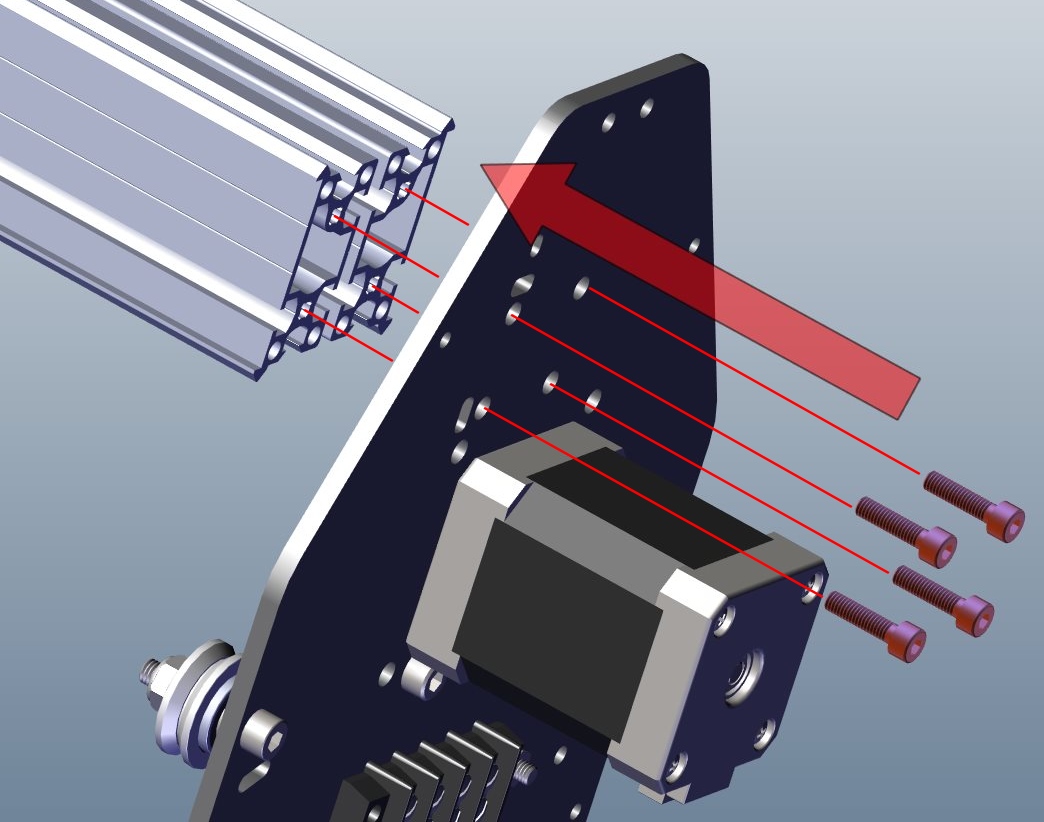

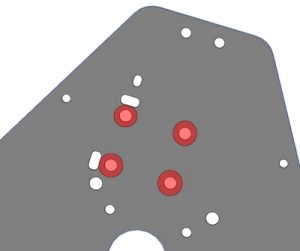

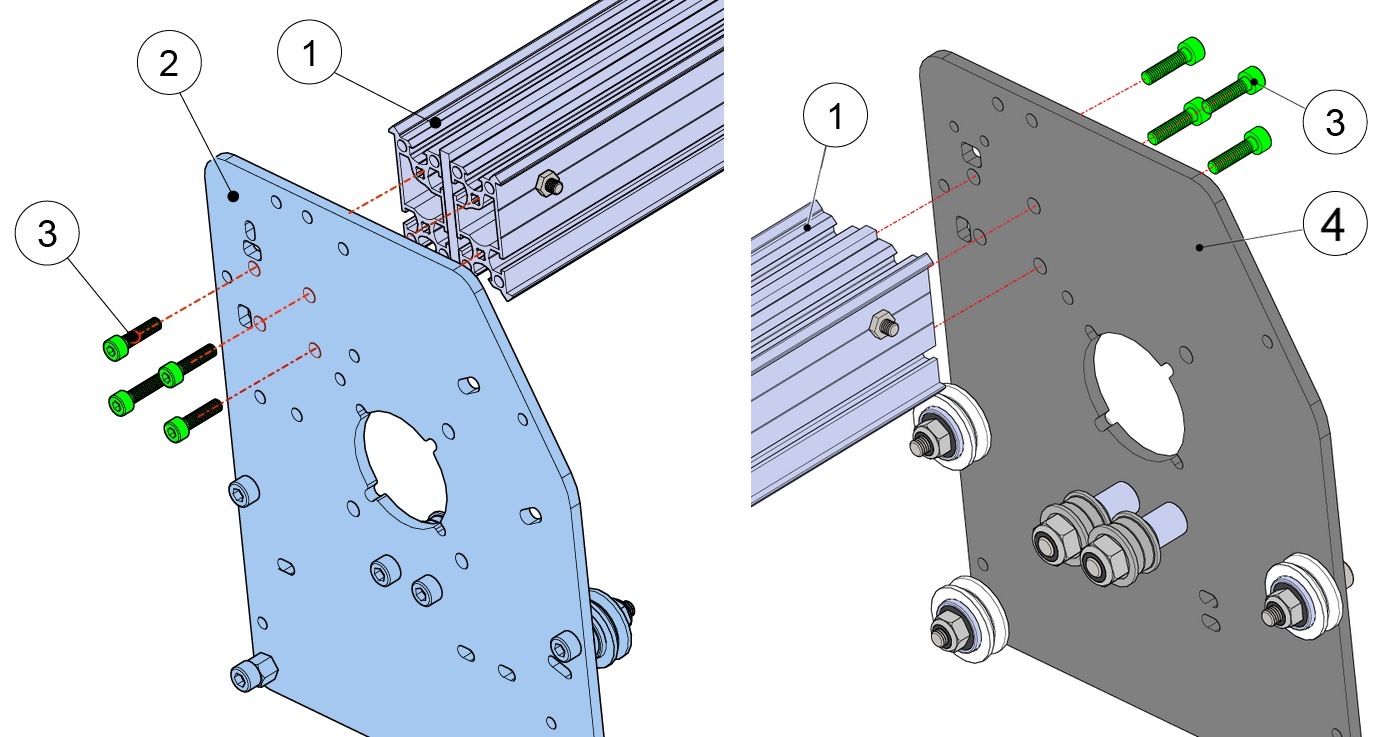

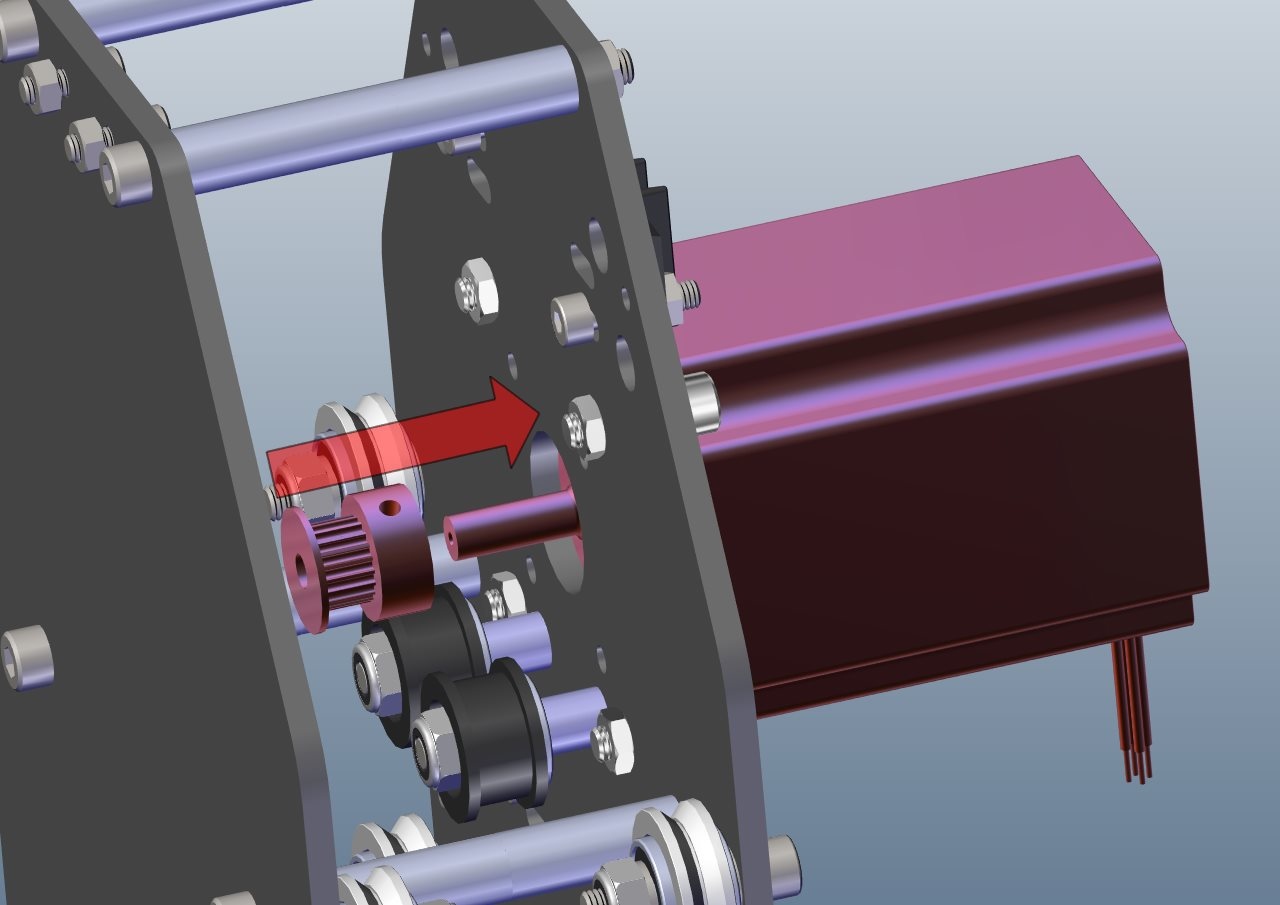

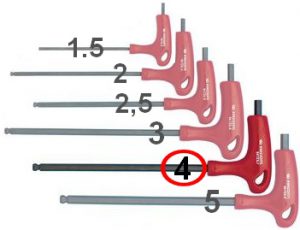

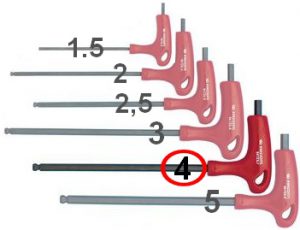

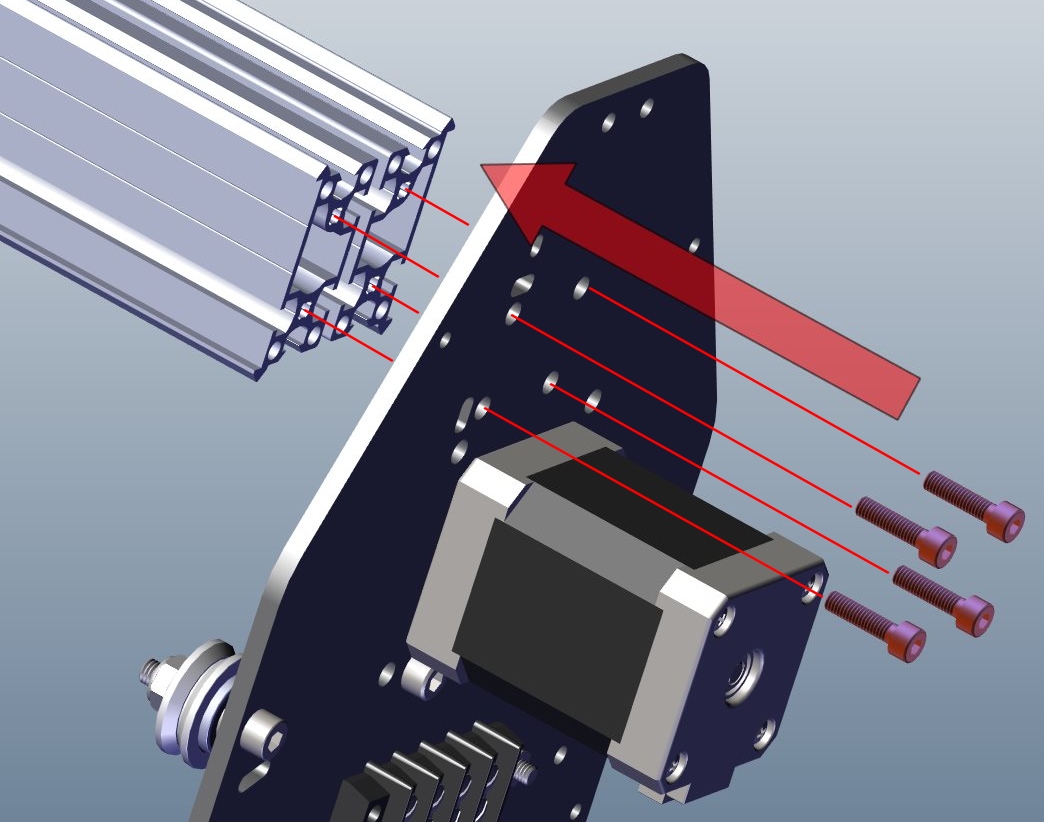

Assemblage du chariot de l’axe Z

Opérations

Opération 1 :

Vissez les 4 blocs de guidage linéaire (2) sur la plaque principale du chariot ( 1 ) grâce aux 16 vis Chc M5x16 ( 3 )

Opération 2 : Visser le support de l’écrou de transmission de l’axe Z ( 1 ) sur la plaque principale du chariot de l’axe Z grâce aux 2 vis Chc M4x16 ( 2 )

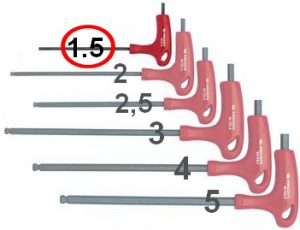

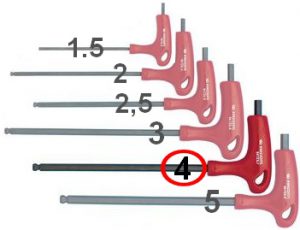

Outillage

Une clef Allen de 4 est nécessaires pour visser les vis Chc M5x16

Une clef Allen de 3 est nécessaires pour visser les vis Chc M4x16

Fixation des supports d’extrémités de chemins de câble

[:en]

Fixation des supports d’extrémités de chemins de câble

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

Fixation des supports d’extrémités de chemins de câble

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

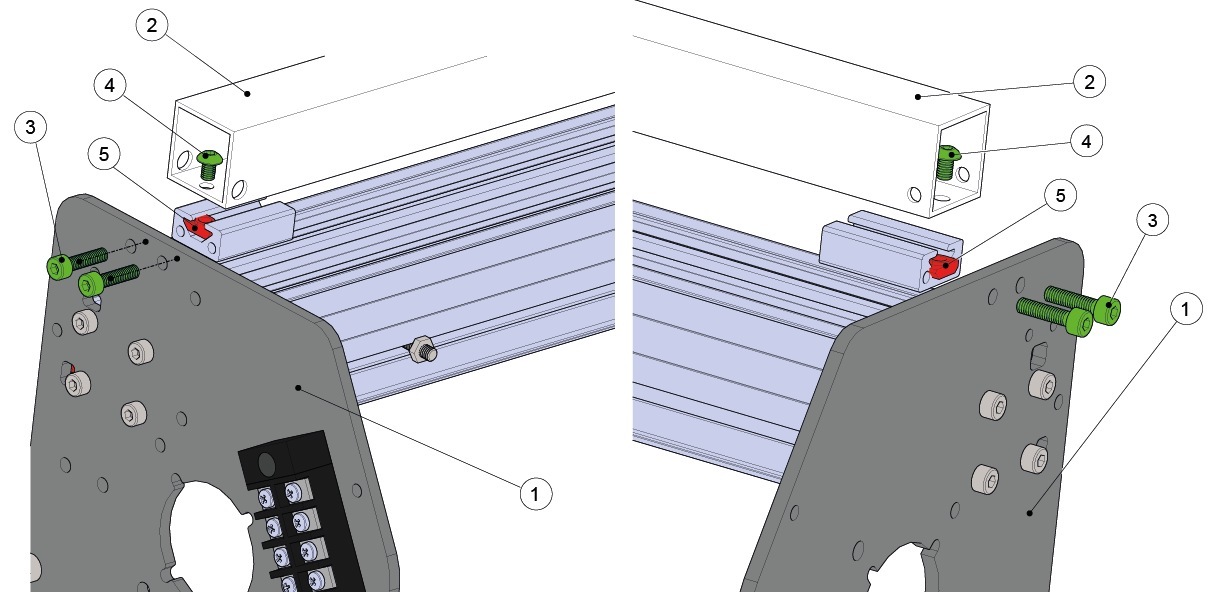

Fixation des supports d’extrémités de chemins de câble

Opérations

Opération 1 : fixation du support inférieur du chemin de câble de l’axe Y

Vissez le support (2) en dessous du profilé 20×40 inférieur du chassis ( 1 ) grâce aux vis Chc M4x6 ( 3 ) et aux écrous marteau en T (4 )

Opération 2 : Visser l’équerre de fixation du chemin de câble de l’axe Y ( 1 ) sur le chariot gauche du portique ( 2 ) grâce aux 2 vis Chc M4x6 ( 3 )

Outillage

Une clef Allen de 3 est nécessaires pour visser les vis Chc M4

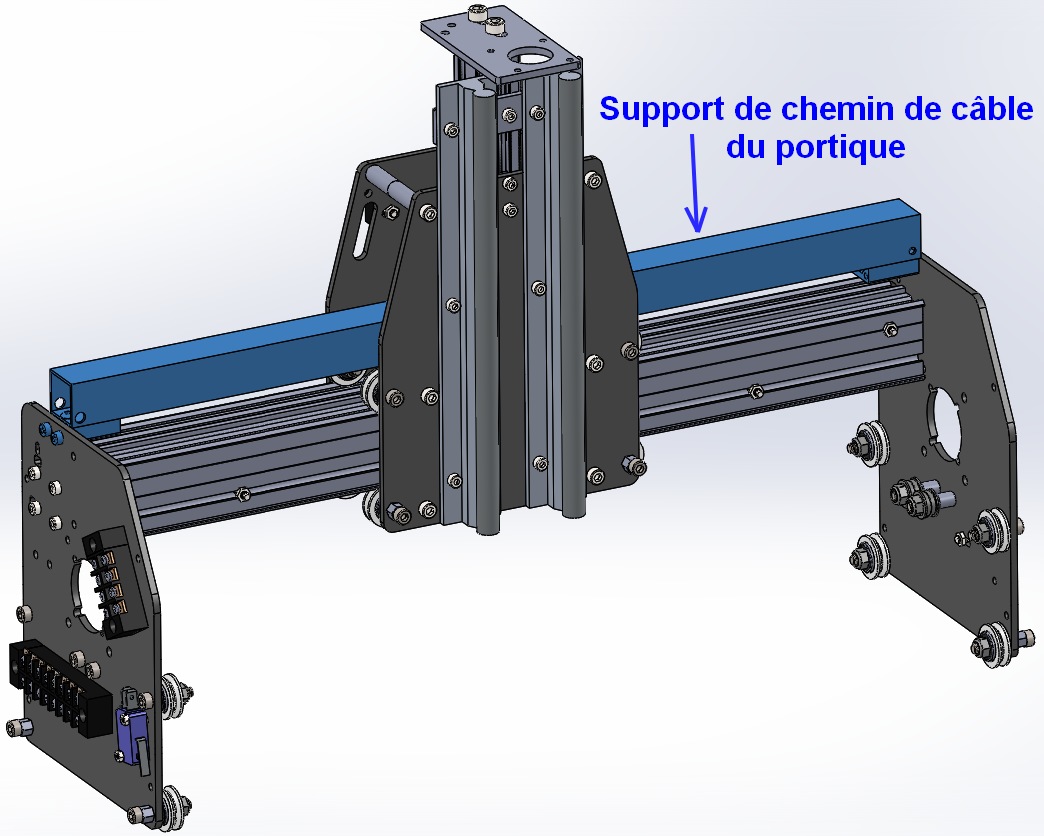

Montage du support de chemin de câble portique

[:en]

Montage du support de chemin de câble portique

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

Montage du support de chemin de câble portique

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

Montage du support de chemin de câble portique

Opérations

Opération 1 : vissez aux extrémités du support de chemin de câble ( 2 ), les 2 petits profilés adaptateur grâce aux vis Bhc M4x6 (4) et aux écrous marteau en T M4 ( 5 )

Opération 2 : vissez l’ensemble au dessus des chariots du portique grâce aux vis Chc M4x16 ( 3 )

Outillage

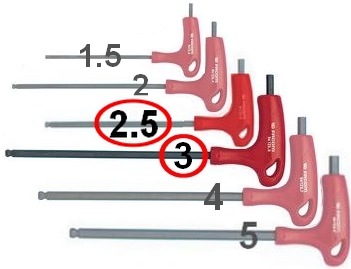

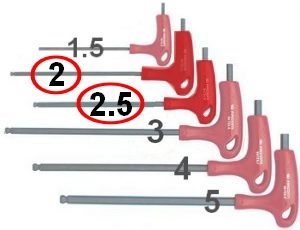

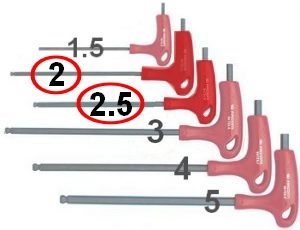

Une clef Allen de 2.5 est nécessaire pour viser les petites vis Chc M4x6

Une clef Allen de 3 permet de visser les vis Chc M4x16

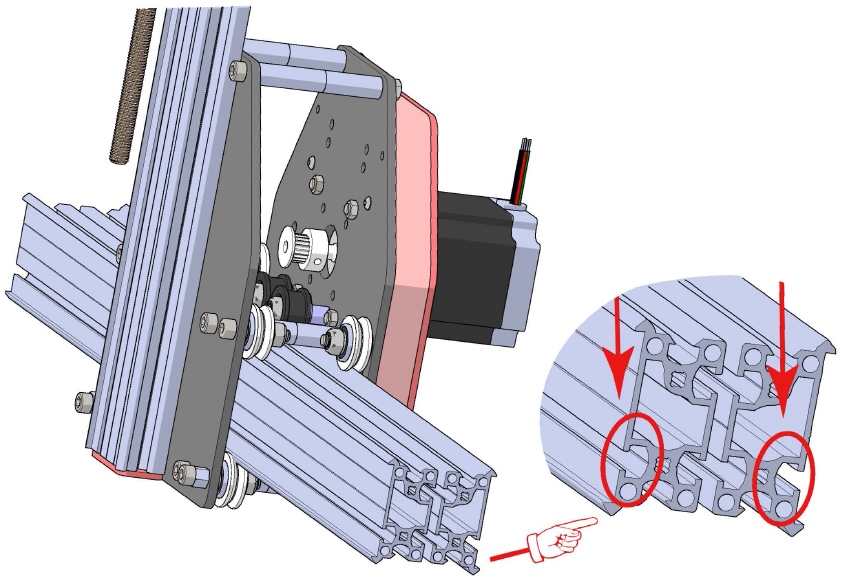

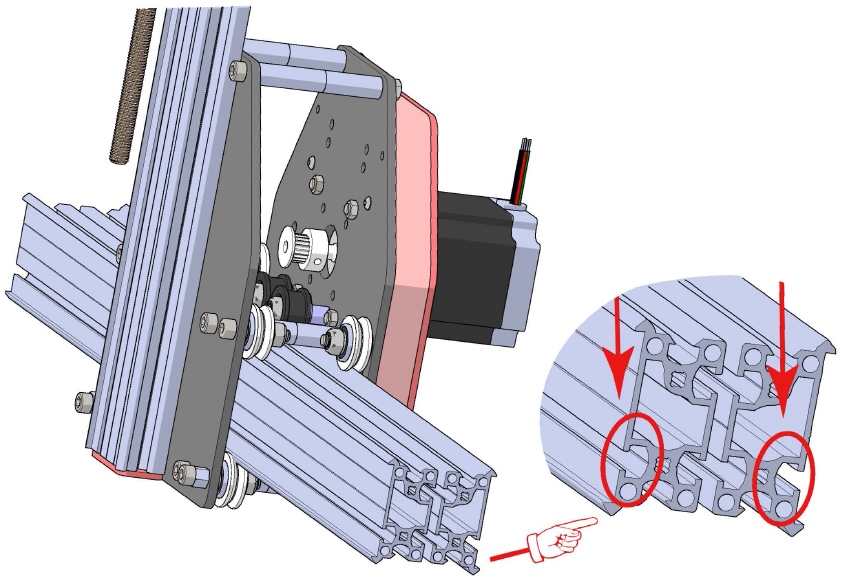

6 – Visser les borniers et le capteur sur les chariots du portique

[:en]

6 – Visser les borniers et le capteur sur les chariots du portique

Do the same process for the two side carriage of gantry

a ) Put the 4 M4x16 screw inside the 4 fixing hole of Gantry carriage plates

b ) Fix all with screw and thread inside the two makerslide gantry profil

Tools

You need one btr key of 3mm for the M4x16 Cap head screw

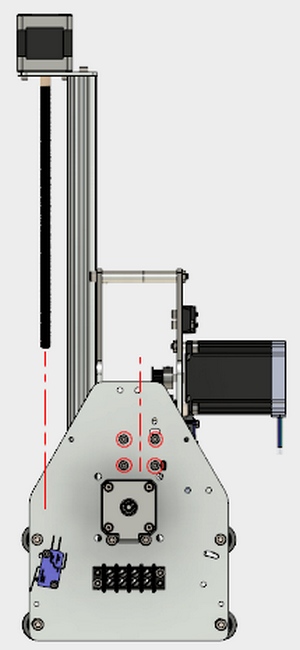

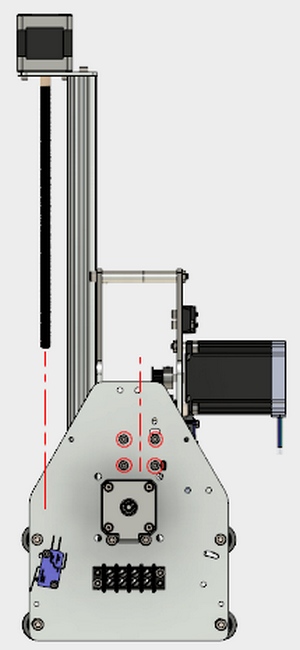

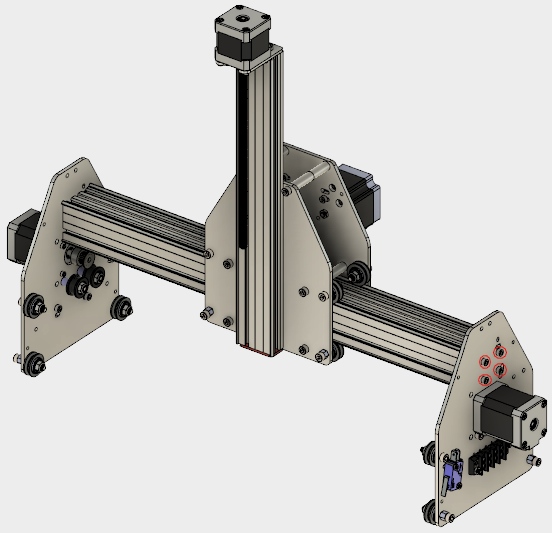

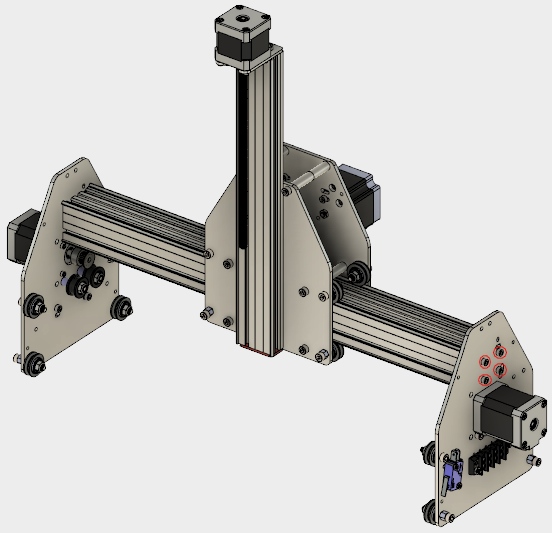

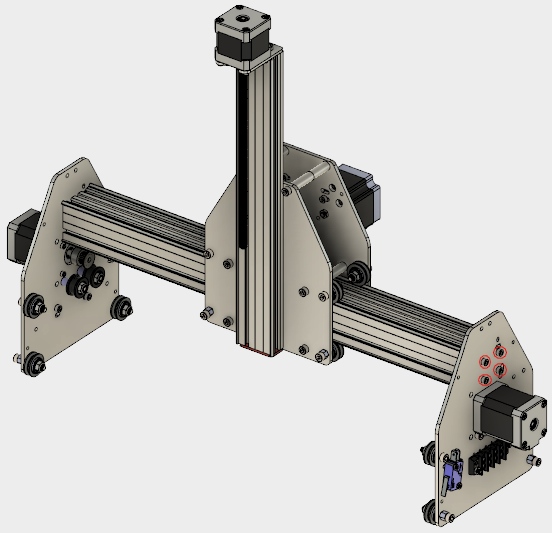

Voici ci dessous le résultat une fois que le montage est terminé, pour vérifier qu’il n’y a pas d’erreur observez la position de l’axe Z en regardant du coté ou il y a le capteur de fin de course.

L’axe Z est légèrement décalé vers l’arrière afin que l’axe de la broche ne soit pas en dehors de la partie guidage du portique.

6 – Visser les borniers et le capteur sur les chariots du portique

Do the same process for the two side carriage of gantry

a ) Put the 4 M4x16 screw inside the 4 fixing hole of Gantry carriage plates

b ) Fix all with screw and thread inside the two makerslide gantry profil

Tools

You need one btr key of 3mm for the M4x16 Cap head screw

Voici ci dessous le résultat une fois que le montage est terminé, pour vérifier qu’il n’y a pas d’erreur observez la position de l’axe Z en regardant du coté ou il y a le capteur de fin de course.

L’axe Z est légèrement décalé vers l’arrière afin que l’axe de la broche ne soit pas en dehors de la partie guidage du portique.

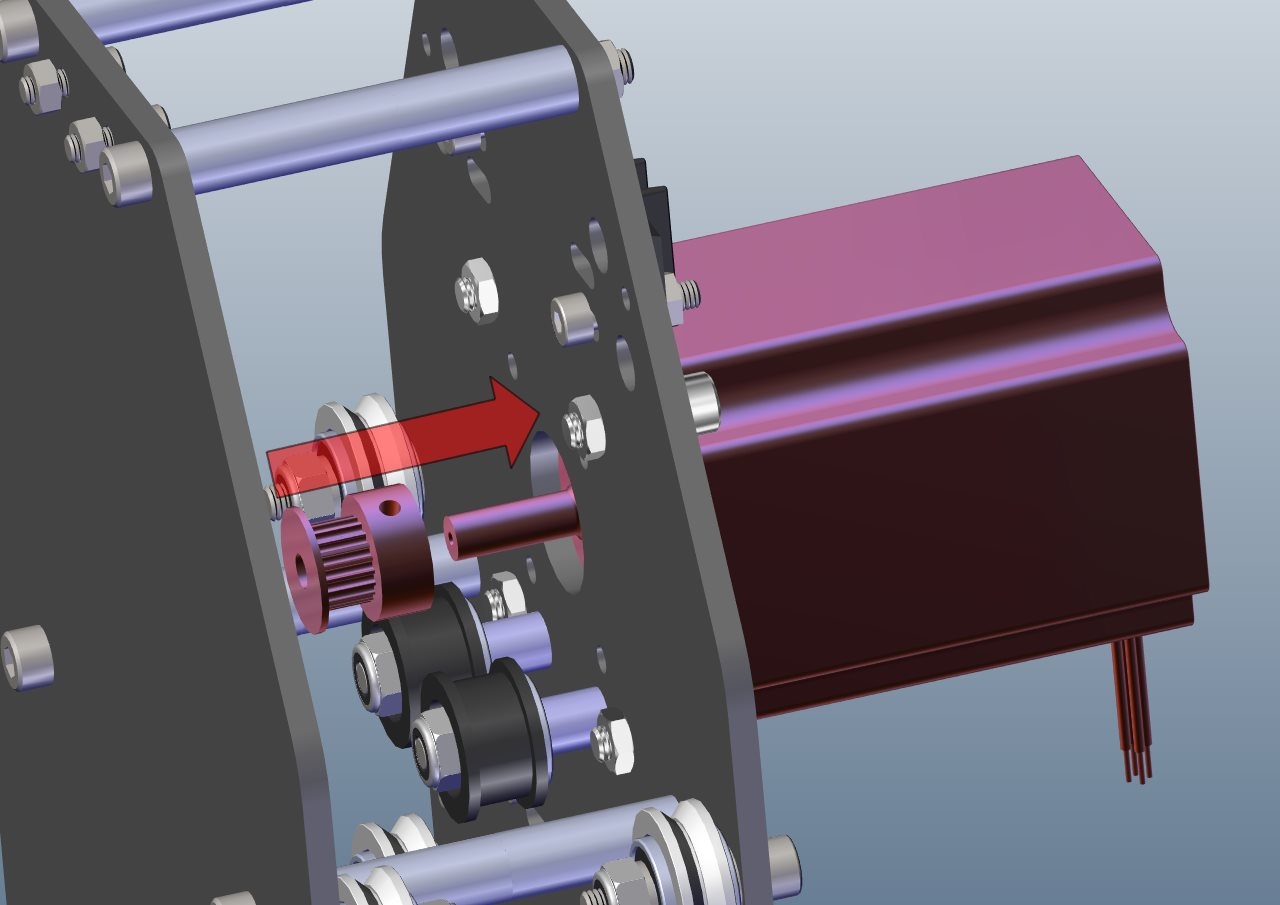

6 – Visser les borniers et le capteur sur les chariots du portique

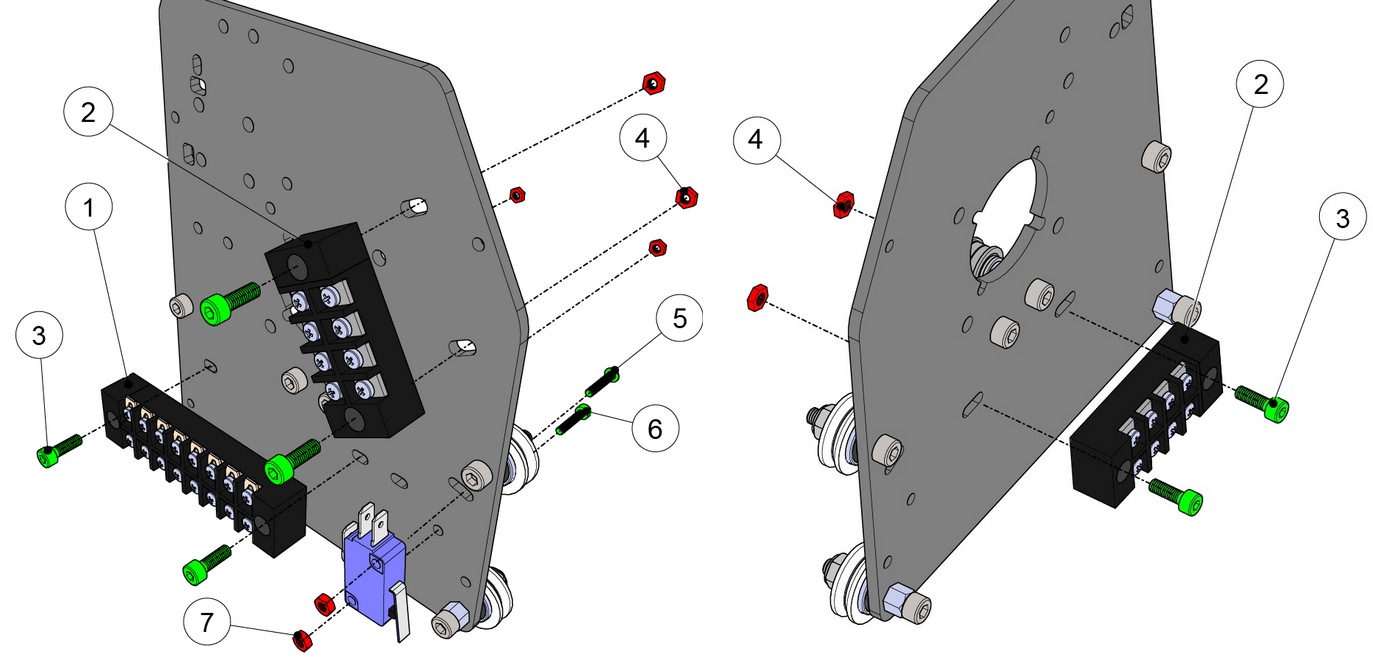

Remarque : la fixation des borniers et du capteur de fin de course peut se faire

après l’assemblage du portique (fixation des chariots aux profilés) ou avant, cela n’a pas

d’importance.

Opérations

Opération 1 :

– Fixez les 2 borniers 4 et 8 connexions repérés (1 et 2) sur le chariot de gauche ( celui qui à la plus de trous )

grâce aux 8 vis Chc M4x12 repérées (3) et aux 8 écrous Hex M4 repérées (4)

Opération 2 :

– Fixez le bornier 4 connexions repérés (2) sur le chariot de droite

grâce aux 4 vis Chc M4x12 repérées (3) et aux 4 écrous Hex M4 repérées (4)

Opération 3 :

– Fixez le capteur de fin de course sur le chariot de gauche ( celui qui à le plus de trous )

grâce à la vis tête ronde Bhc M3x16 repérées (5), à la vis Chc M3x16 repérées (6) et aux 2 écrous Hex M3 repérées (7)

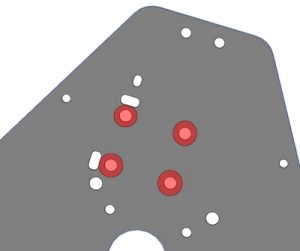

Attention !! les chariots ne sont pas identiques, celui placé à gauche à plus de trous usinés que celui de gauche

Attention !! n’inversez pas pour la fixation du capteur de fin de course la vis M3 du haut et celle du bas, elles ont des têtes différentes.

Outillage

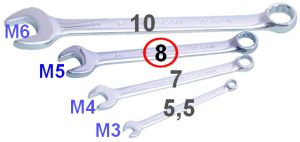

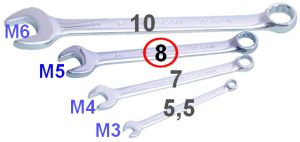

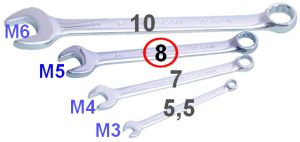

Fixation des borniers

Une clef Allen de 3 et une clef plate de 7 sont nécessaires pour viser les borniers.

Fixation du capteur de fin de course

2 clef Allen (BTR) de 2 et de 2.5 sont nécessaires pour visser les vis Chc M3 et Bhc M3 du capteur de fin de course

Vous pouvez utiliser une clef plate de 5.5 ou une simple pince plate pour maintenir l’écrou M3 en position lors du serrage.

Liens réalisations tournage

[:fr]

Liens réalisations tournage

Blog de Bernard Thoorens, tourneur sur bois https://www.boisdetho.fr/

Fixation du support moteur axe Z

[:en]

Fixation du support moteur axe Z

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

Fixation du support moteur axe Z

a ) Unscrew a little the 4 nut of X carriage spindle side

b ) Insert the assembly of Z axis frame in the way than the X carriage nut can slide inside the slot of makerslide profil

Outillage

Une clef Allen (BTR) de 3 est nécessaire pour visser les vis M4 de fixation du support de l’axe Z

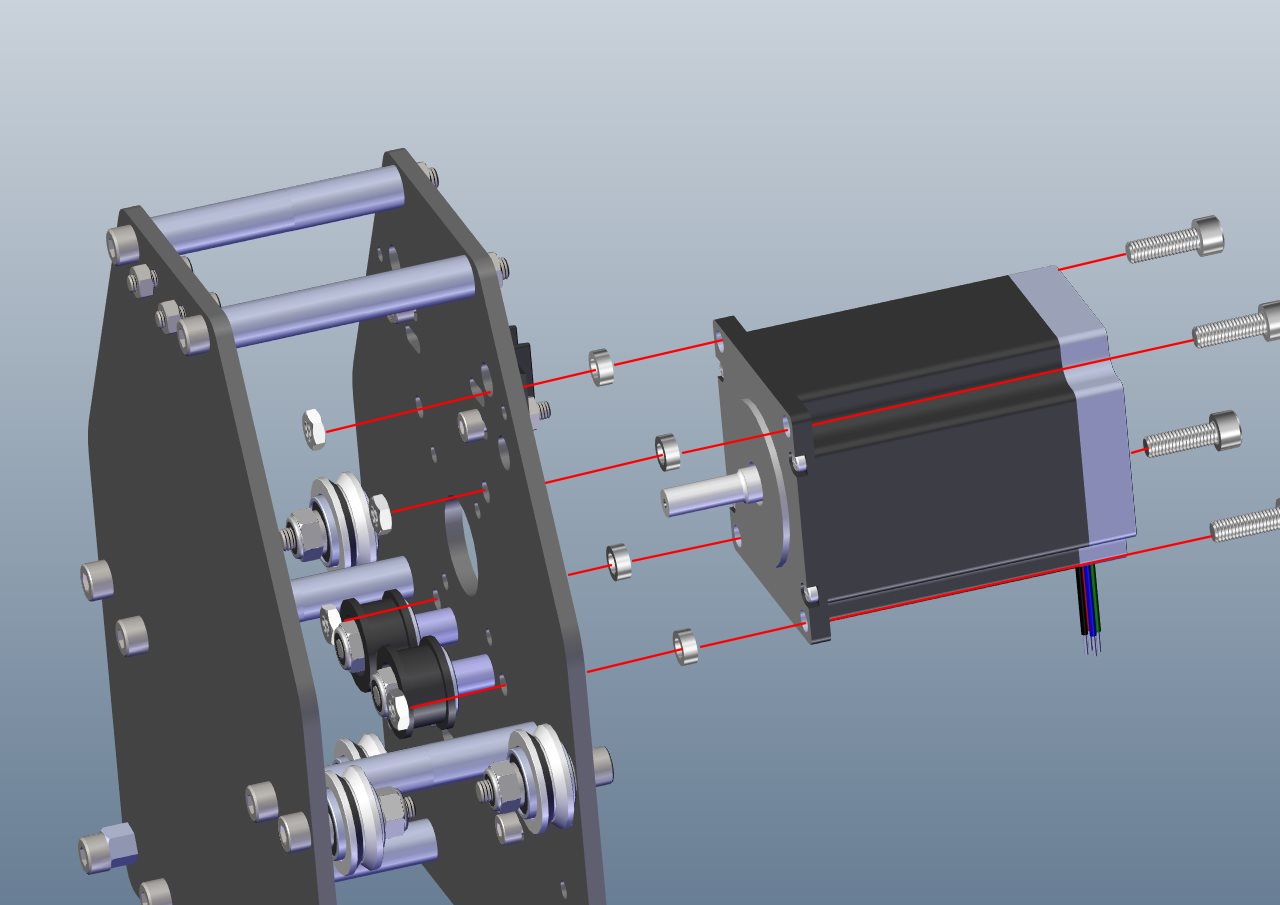

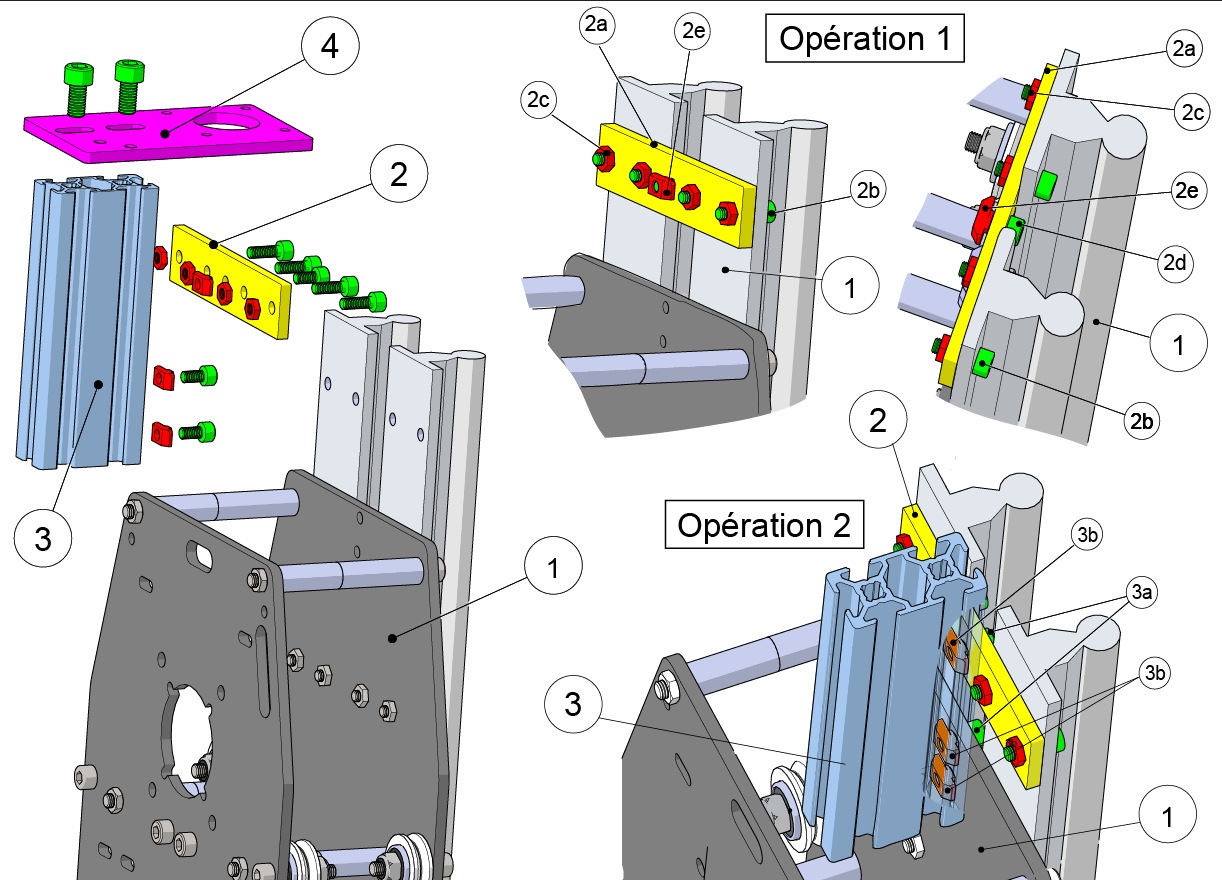

Fixation du support moteur axe Z

Opérations

Opération 1 :

– Fixez la barre support (2a) sur les rails de guidage (1) de l’axe Z

grâce aux vis Chc M4x12 repérées (2b) et aux écrous Hex M4 repérés (2c )

– Ajoutez une vis Chc M4x8 ( 2d ) et un écrou marteau en T M4 repéré ( 2e ) au milieux de la barre pour préparer l’opération suivante.

Opération 2 :

Fixez le profilé aluminium 20×40 repéré (3) sur le chariot X (1) coté broche et sur la barre support (2a)

grâce aux vis Chc M4x8 repérée (3a) et aux écrous marteau en T M4 repérés ( 3b )

Opération 3 :

Fixez la plaque support moteur axe z ( 4a ) au dessus du profilé 20×40 ( 3 ) grâce aux 2 vis Chc M6x12 ( 4b )

Outillage

Une clef Allen de 3 et une clef plate de 7 sont nécessaires pour viser les vis Chc M4 et écrous M4.

Une autre clef Allen de 5 est nécessaire pour visser les 2 vis M6x12

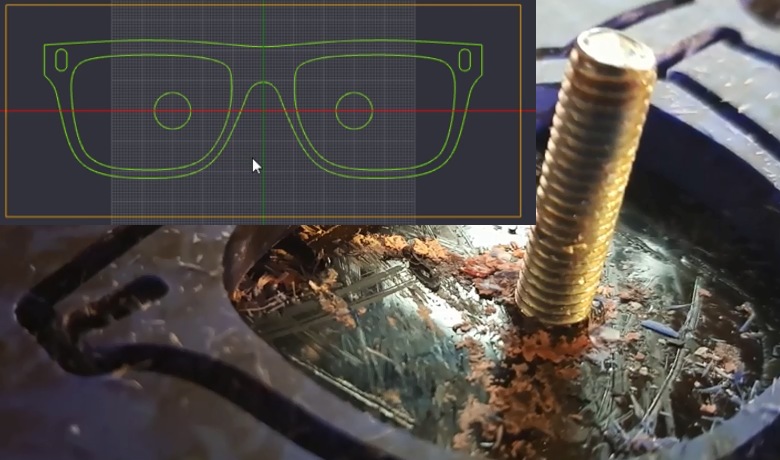

Utiliser une CNC pour la lunetterie

[:fr]

Utiliser une CNC pour la lunetterie

Vente de matériaux pour faire des lunettes avec une CNC http://www.acetate.fr/fr/

Chaîne Youtube https://www.youtube.com/channel/UCP33VnEh7jCz9wJVpydHYlA/videos

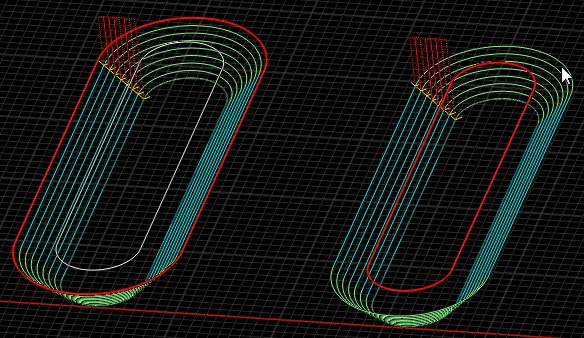

Les chamfreins et arrondis

[:fr]

Les chamfreins et arrondis

I ) Usinage d’arrondis, profilage

Avec le logiciel Fusion 360

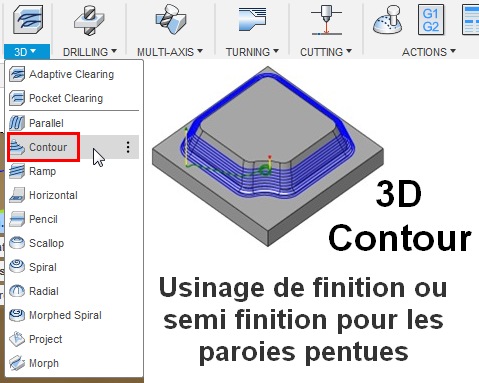

1 ) Il faut choisir un outil de forme hémisphérique puis choisir un usinage 3D Contour

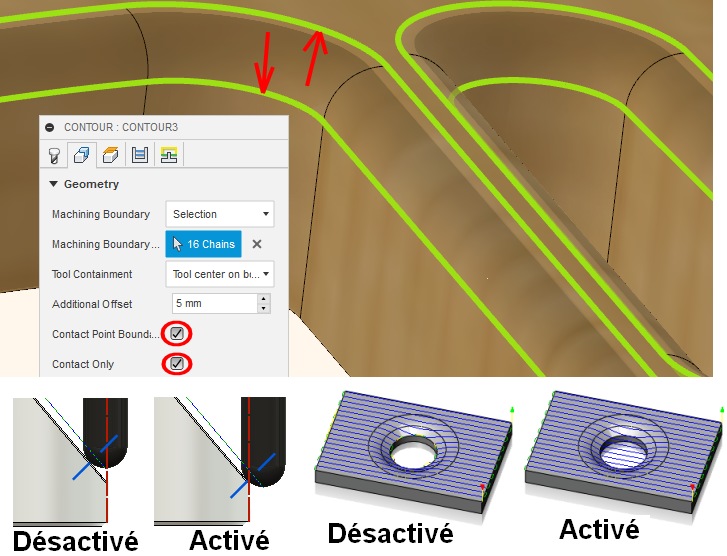

2 ) Dans la partie Géométrie il faut indiquer les limites du profilage

N’oubliez pas de cocher « Contact Point Boundary » c’est à dire « Limite du point de contact »

Sinon l’usinage ne se fera pas jusqu’a la limite indiqué.

Pour l’option « Contact Only » à activer lorsqu’il y a de grandes zones au milieux sans usinage, pour gagner du temps.

Quand il s’agit de petites zones, l’intérêt est moindre, le temps que la machine accélère et décélère immédiatement !!! Des vibrations pour très peu de temps gagné.

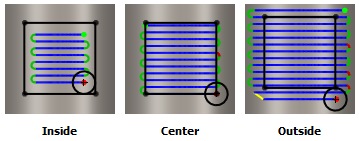

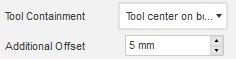

Pour la zone de passage de l’outil par rapport à la zone délimitée, au milieux, l’axe de l’outil en bordure ou à l’extérieur.

C’est à vous de voir, notamment plus tard avec la simulation, tatonnez et modifier en fonction du résultat que vous souhaitez avoir.

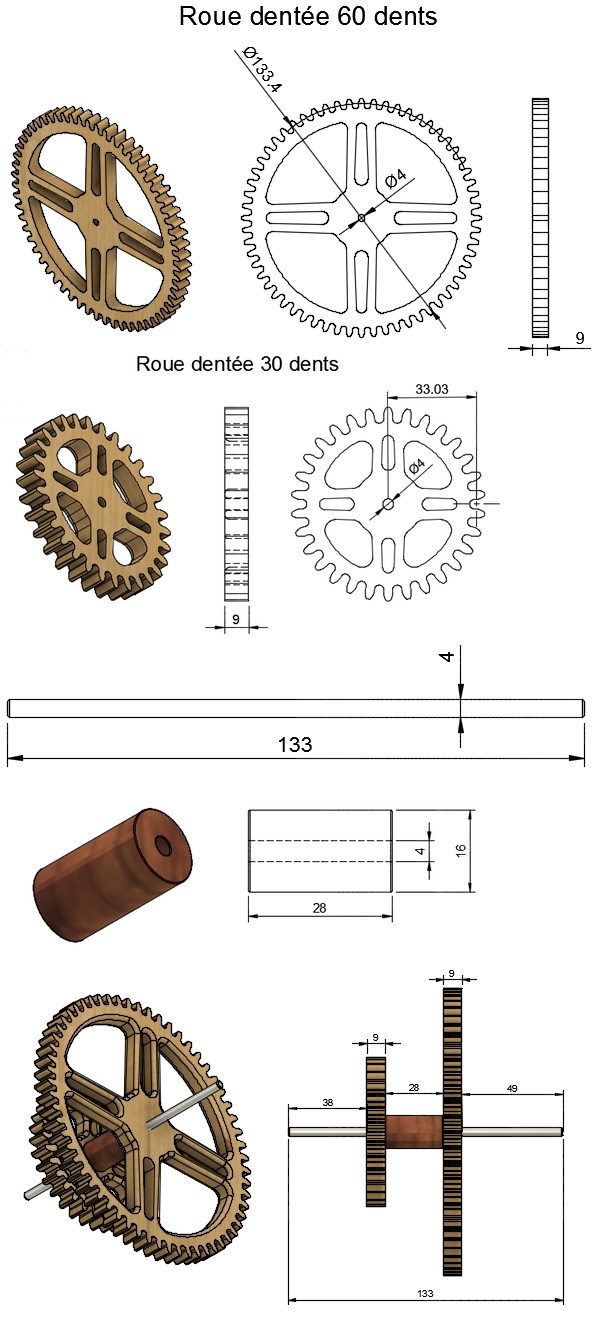

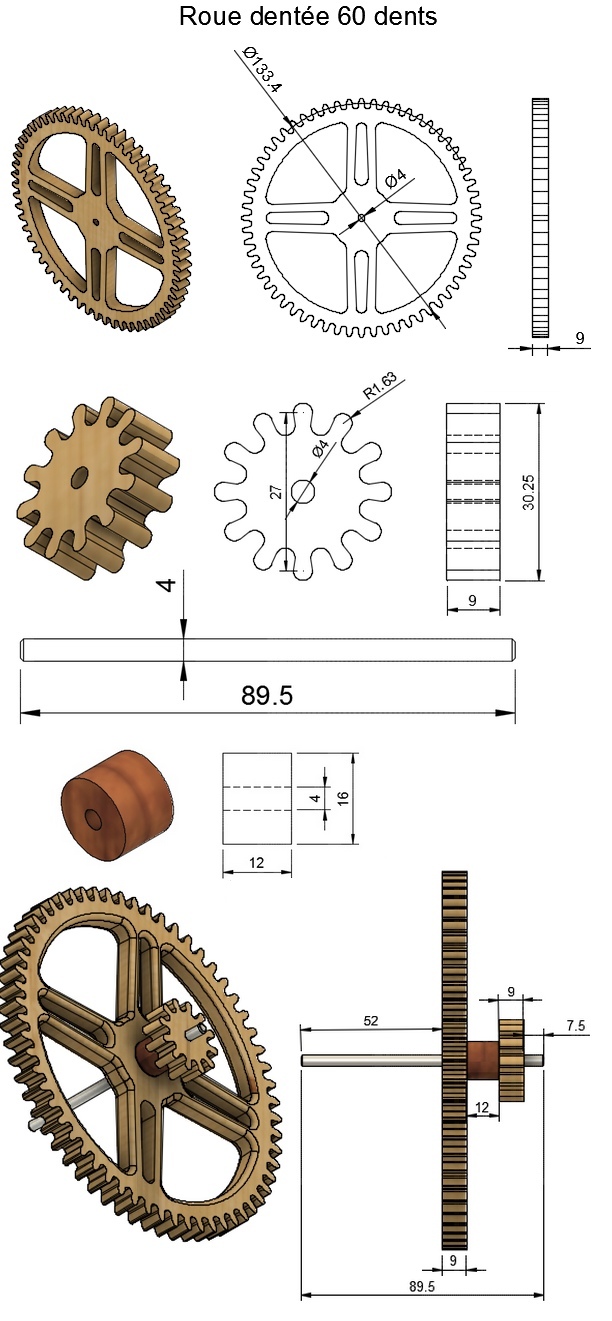

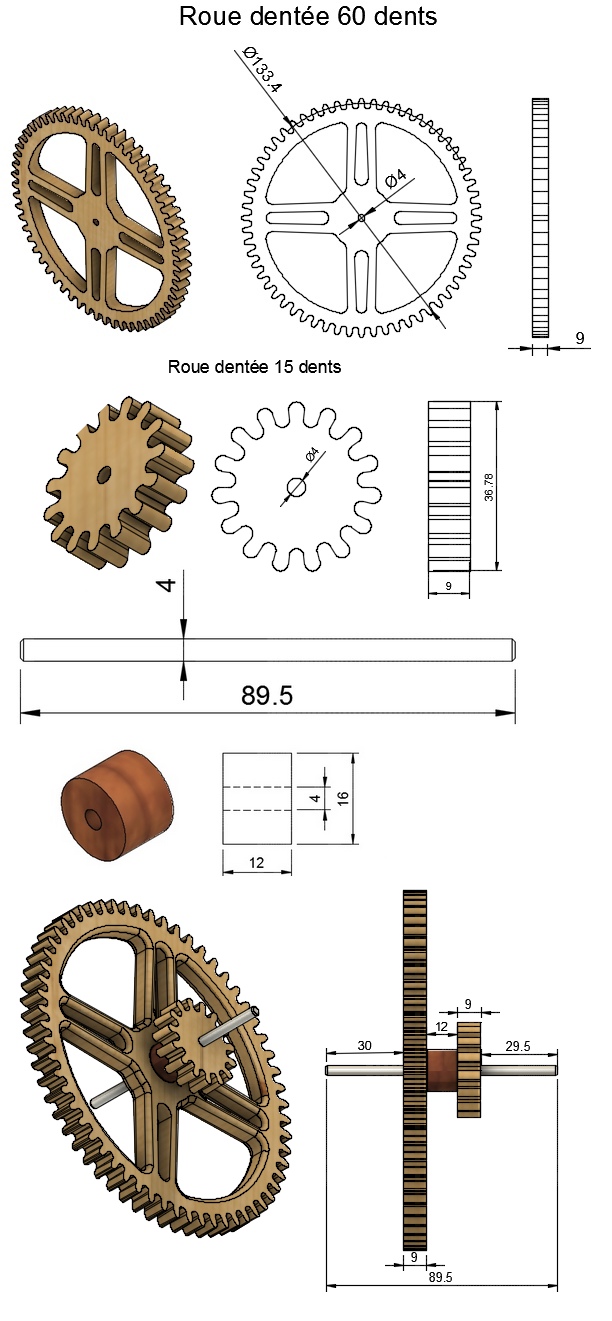

Dans l’exemple ci-dessus de roues dentées pour une horloge en bois, je met l’axe de l’outil qui suit la zone sélectionnée avec un décalage positif de 5mm. Cela donne bien combiné avec les autres paramètres lors de la simulation. Mais cela est à adapter selon les cas.

3 ) Usiner en fonction de la pente

Voici l’option qui va permettre vraiment d’usiner en fonction de la forme

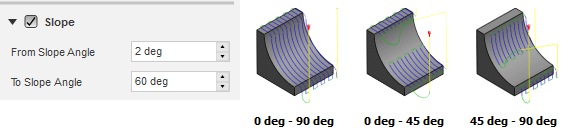

Avec l’option « Slope » c’est à dire « pente » vous pouvez définir une plage de pente à l’intérieur de laquelle la matière sera usinée.

Vous pouvez avec cette option contrôler précisément la zone à usiner.

4 ) Le pas de décalage

C’est la distance à laquelle va se décaler l’outil

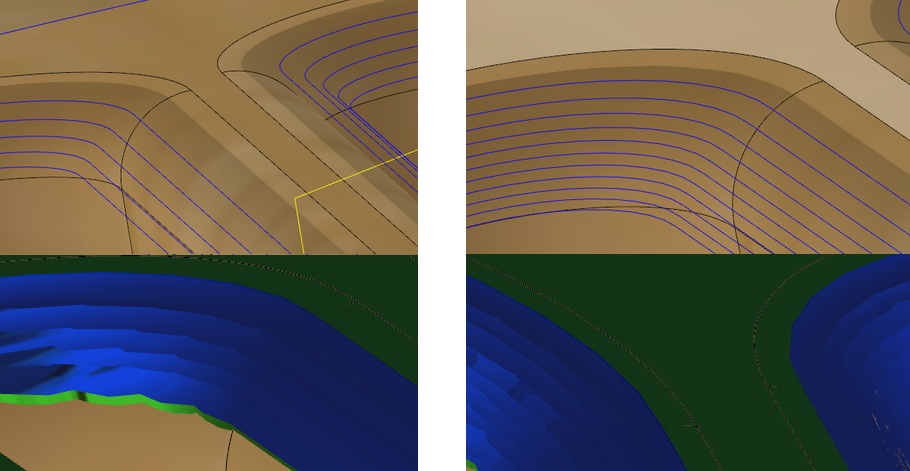

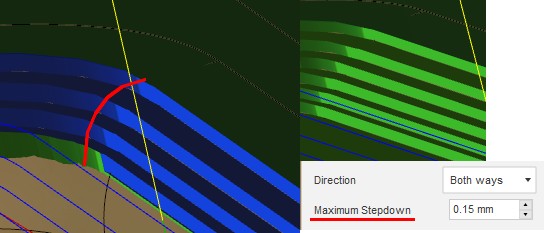

Cela va déterminer la précision de la forme obtenu, les outils hémisphériques de par leur forme font des petites vagues à la surface.

Plus le « Stepdown » est faible plus les vagues seront petites et faible et plus la qualité sera importante.

C’est un compromis entre qualité de surface et temps d’usinage, si vous usiner du bois il y a la possibilité de poncer, ce qui peut être plus rapide que de passer et repasser avec l’outil pour obtenir une surface parfaitement lisse.

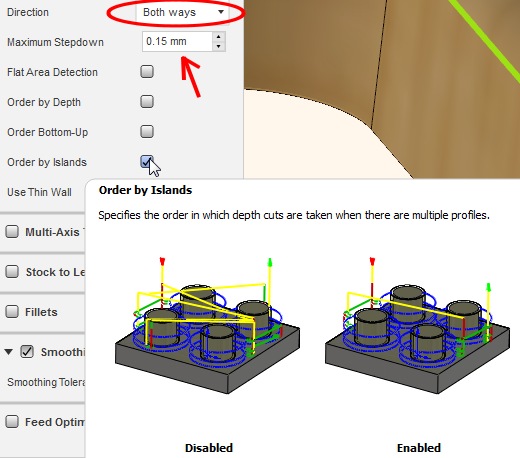

Dans le cas ci-dessus avec des profilages sont à faire à différents endroits, il est préférable de choisir l’option « Order by Island » pour que l’usinage se termine dans une zone avant de se déplacer dans d’autre.

L’option « Bottom-Up » détermine si vous allez usiner le profil en partant du bas ou du haut.

5 ) Quels paramètres choisir ?

C’est un compromis, vous devrez tester des combinaisons entre :

- La zone limite d’usinage « Machining Boundary » avec éventuellement un décalage « Offset » positif ou négatif

- La zone déterminé par la pente « Slope«

- et le décalage maxi entre 2 passes « Maximum Stepdown«

Avec un outil cylindrique, on obtient forcément des escaliers

Donc il faudra ensuite poncer, mais on gagne du temps du fait qu’il n’y aura pas de changement d’outils à faire.

Et si on ne veux pas poncer en utilisant un outil hémisphérique, il faudra faire plusieurs passages pour éviter les effets de vague, beaucoup plus que en faisant des petits escaliers avec un outil cylindrique.

La différence entre les grands et petits escaliers c’est le « Maximum Stepdown » qu’on trouve dans l’onget « Passes »

A vous de trouver le compromis entre le temps d’usinage et le temps de ponçage.

Avantage : une seule passe est suffisante, gain en temps d’usinage, bien qu’il faille effectuer un changement d’outil

Inconvénient : on obtient l’arrondi de l’outil, par forcément l’arrondi spécifique que l’on a dessiné

Avec le logiciel CAMBAM

Documentation réalisée sur le profilage des bords par dh42 de l’atelier des Fougère http://www.atelier-des-fougeres.fr

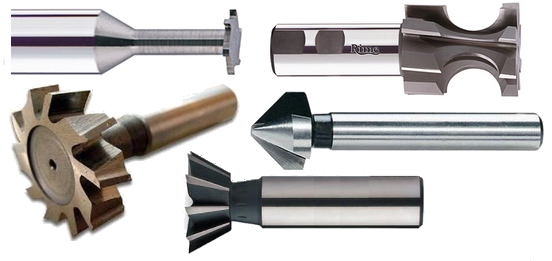

II ) Chanfreinage

Tutoriels sur le Web

[:fr]

Tutoriels sur le Web

Horloges à affichage numérique

[:fr]

Horloges à affichage numérique

I ) Horloges mécaniques à affichage numérique

Exemple d’horloge en bois mécanique à affichage numérique ( entraînement du mécanisme par moteur électrique )

L’horloge Digital 304 de Clayton Boyer http://www.lisaboyer.com/Claytonsite/digital304page1.htm

Variations de l’horloge Digital 304 réalisées par l’artiste Forrest Burnette

Horloges électromagnétiques

[:fr]

Horloges électromagnétiques

Exemples d’horloges en bois à impulsion electromagnétique.

Horloge Decimus de David Atkinson http://www.woodentimes.com/

Horloge Toucan de Clayton Boyer http://www.lisaboyer.com/Claytonsite/toucanpage.htm

Création du minuteur de David Atkinson

[:fr]

Création du minuteur de David Atkinson

Ce minuteur Octavus est une création de David Atkinson un Anglais qui vit en Allemagne.

Les plans des horloges peuvent être commandés sur son site http://www.woodentimes.com/

John Harrison

[:fr]

John Harrison

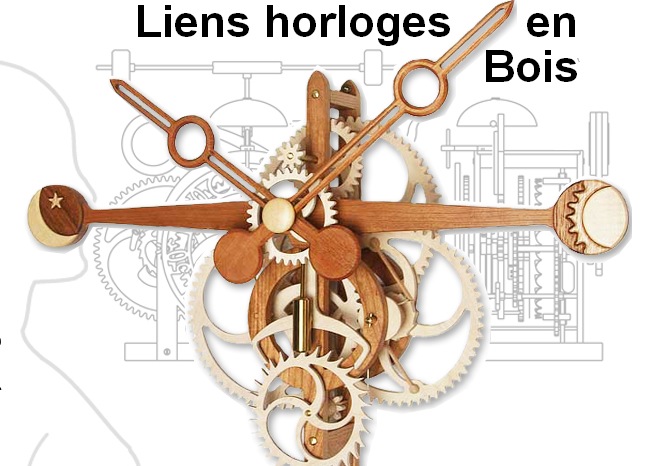

Liens sur les horloges en bois

[:fr]

Liens sur les horloges en bois

Concepteurs et fabricants d’horloges en bois

Woodentimes le site du fabricant concepteur David Atkinson, un Anglais qui vit en Allemagne.

http://www.woodentimes.com/

Des horloges peuvent être commandés en métrique

Les accessoires de certaines horloges (contrepoids, aiguille, cloche pour minuterie sont commandables )

Certaines horloges sont commandables en kit, il reste juste à assembler.

Une chaîne youtube permet d’aider à l’assemblage https://www.youtube.com/watch?v=55Y-FGqRL0Q

Horloge Bois

https://www.horloge-bois.fr/

Horloge en kit à monter, concepteur Christian Palat

Chaîne Youtube https://www.youtube.com/user/engrenage15

Les horloges de Roland Dutuya

http://www.roland-dutoya.com/pendules/

horloges et sculptures cinétiques

Création de l’horloge N°31

[:fr]

Création de l’horloge N°31

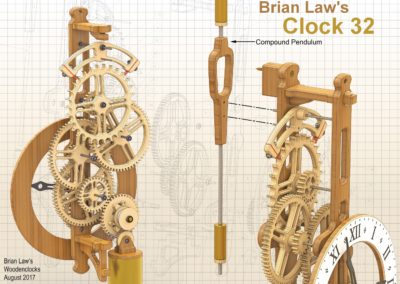

Encore une horloge en bois du créateur Brian Law la numéro 31, qu’il est possible de construire en téléchargeant les plans à l’adresse ci-dessous

http://www.woodenclocks.co.uk/page103.html

Ce modèle a des engrenages de forme carré, il affiche également les secondes.

Réalisations 2D

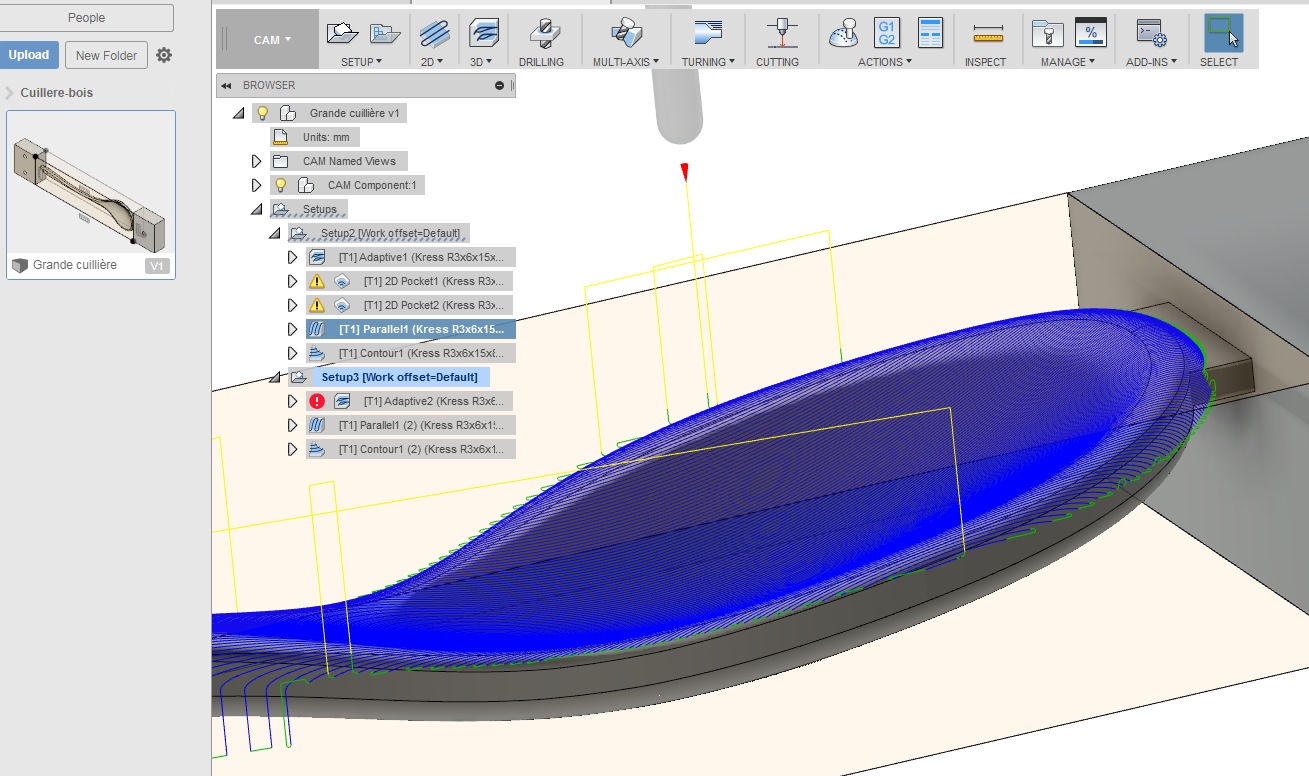

Réaliser une cuillère en bois

[:fr]

Réaliser une cuillère en bois

Document sur la modélisation d’une cuillère trouvé dans les échanges d’un groupe facebook sur les CNC ou Fusion 360

Que l’auteur se manifeste pour que je rajoute son nom ou me dire s’il ne souhaite pas que son document soit publié.

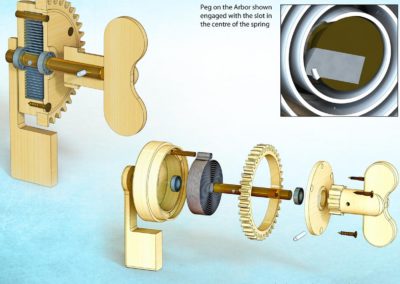

Mécanisme du Toucan

[:fr]

Mécanisme du Toucan

Le design a été préparé par Michał Kondaszewski, les fichiers sont disponibles sur Grabcad

https://grabcad.com/library/cam-ratchet-and-pawl-1

Voici l’ensemble des pièces avant montage

Et le mécanisme monté

Protégé : Fichiers de fabrication Horloge N°32

Mot de passe protégé

Pour voir ce poste protégé, tapez le mot de passe ci-dessous:

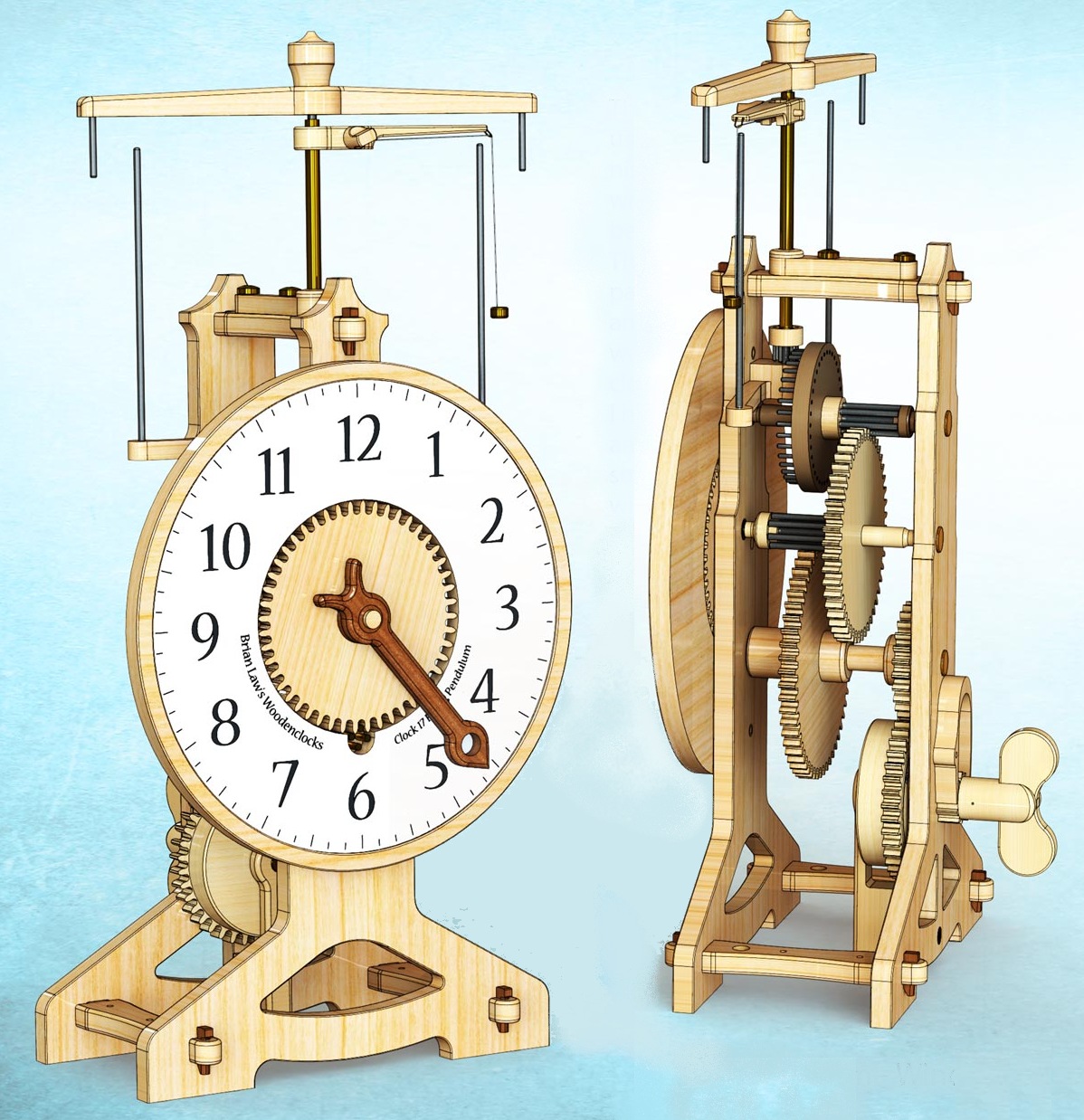

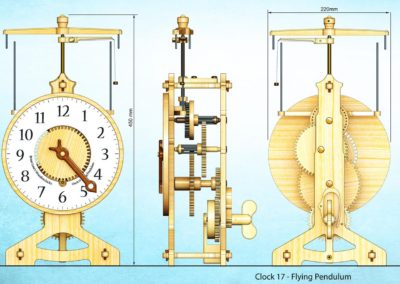

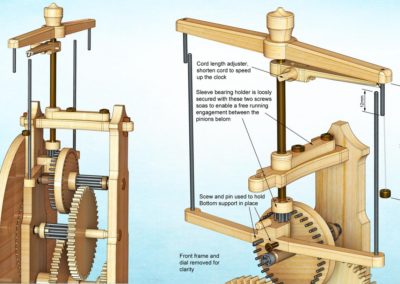

Création de l’horloge volante N°17

[:fr]

Création de l’horloge volante N°17

Le système d’échappement particulier de cette horloge à été inventé en 1883 par Adler Christian Clausen, il a d’ailleurs déposé un brevet à Mineapolis. Voir une photo du brevet

L’ensemble constitue un pendule de Ignatz (qui possède en général deux mats). Le nom « Ignatz » viens d’une souris figurant dans une bande dessiné, une ancêtre de Mickey.

Attention on peut trouvez sur internet ce genre de pendule dont la paternité est attribuée à Leonard de Vinci

Il faut se méfier des inventions quelquefois attribuées à tort au grand savant http://noe-education.org/vinci/D12101F01.php

Le prolifique créateur d’horloges en bois Brian Law à repris le principe du pendule de Ignatz en créant une magnifique horloge en bois, la numéro 17, qu’il est possible de construire en téléchargeant les plans à l’adresse ci-dessous

http://www.woodenclocks.co.uk/page59.html

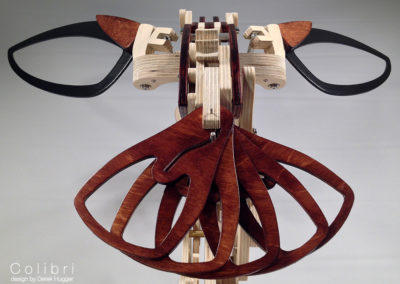

Oiseau Colibri

[:fr]

Oiseau Colibri

Cette sculpture cinétique à été réalisée par Derek Hugger http://www.derekhugger.com/

Infuseur à thé

[:fr]

Infuseur à thé

La conception de cet infuseur à thé à été réalisée par Clayton Boyer http://www.lisaboyer.com/

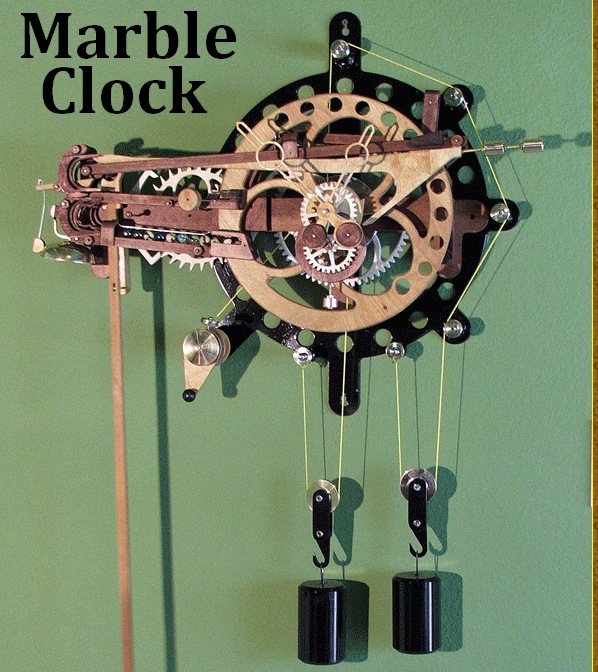

Les horloges Marble

Création d’une horloge Toucan

[:fr]

Création d’une horloge Toucan

Modélisation 3D avec Fusion 360

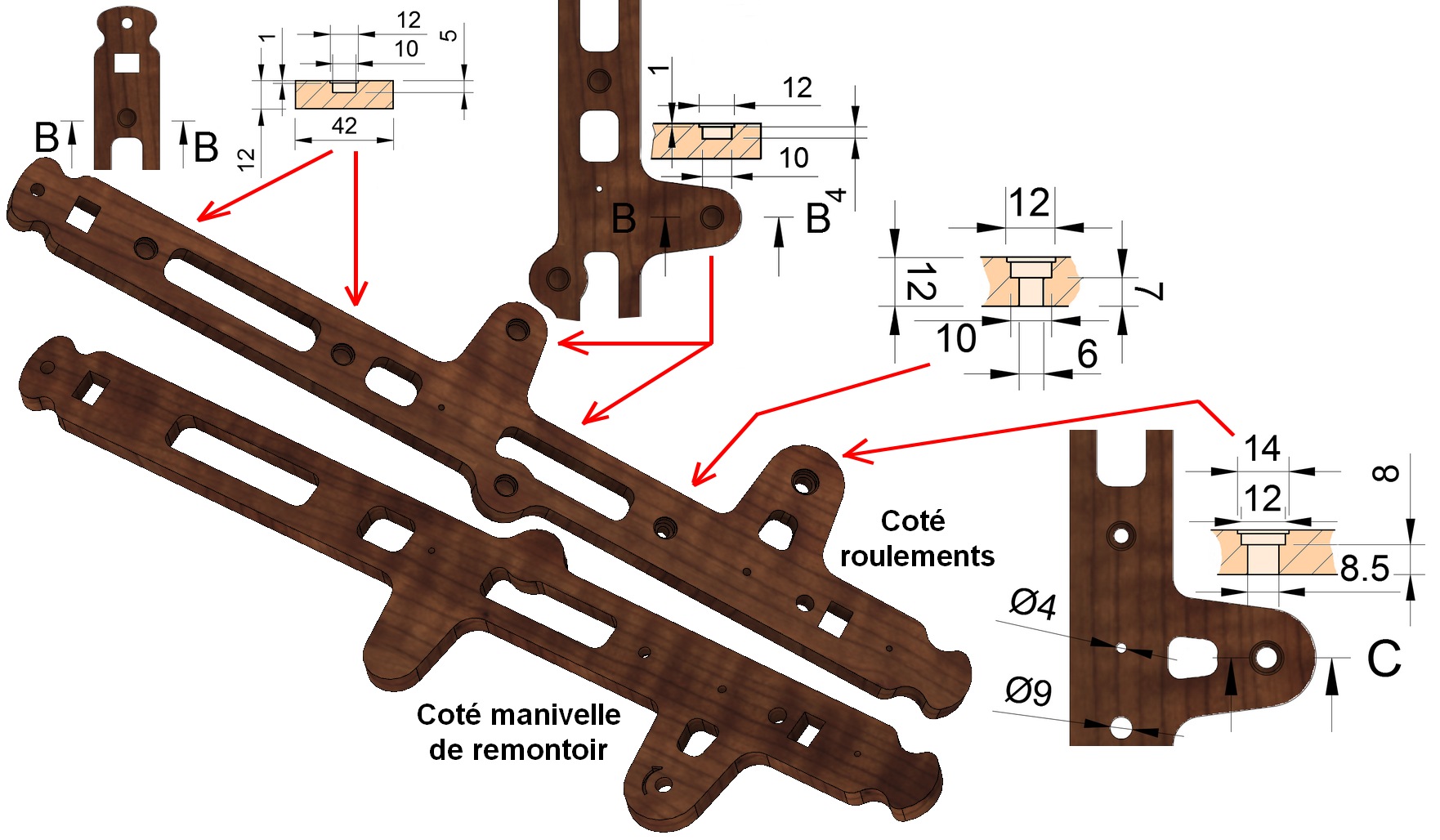

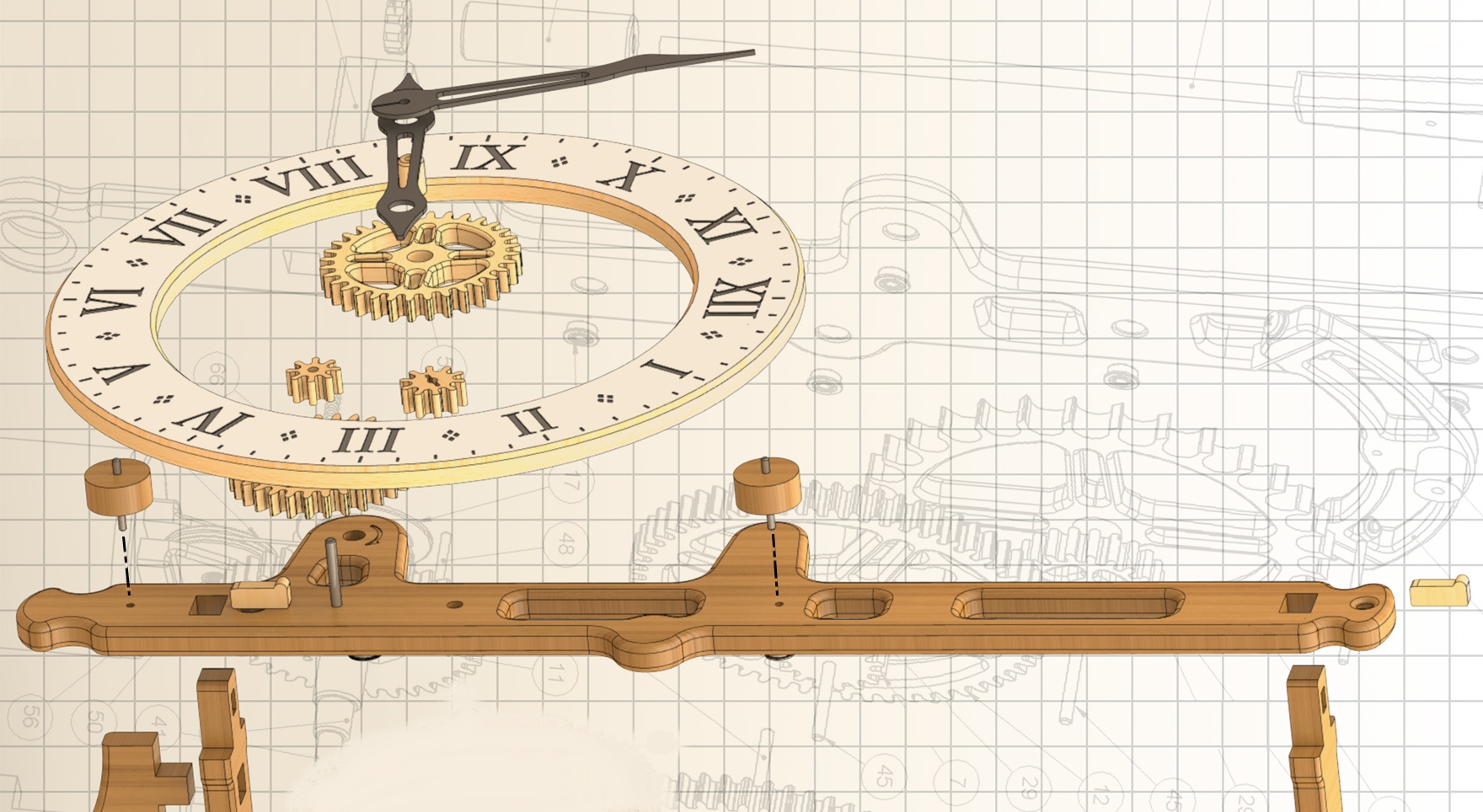

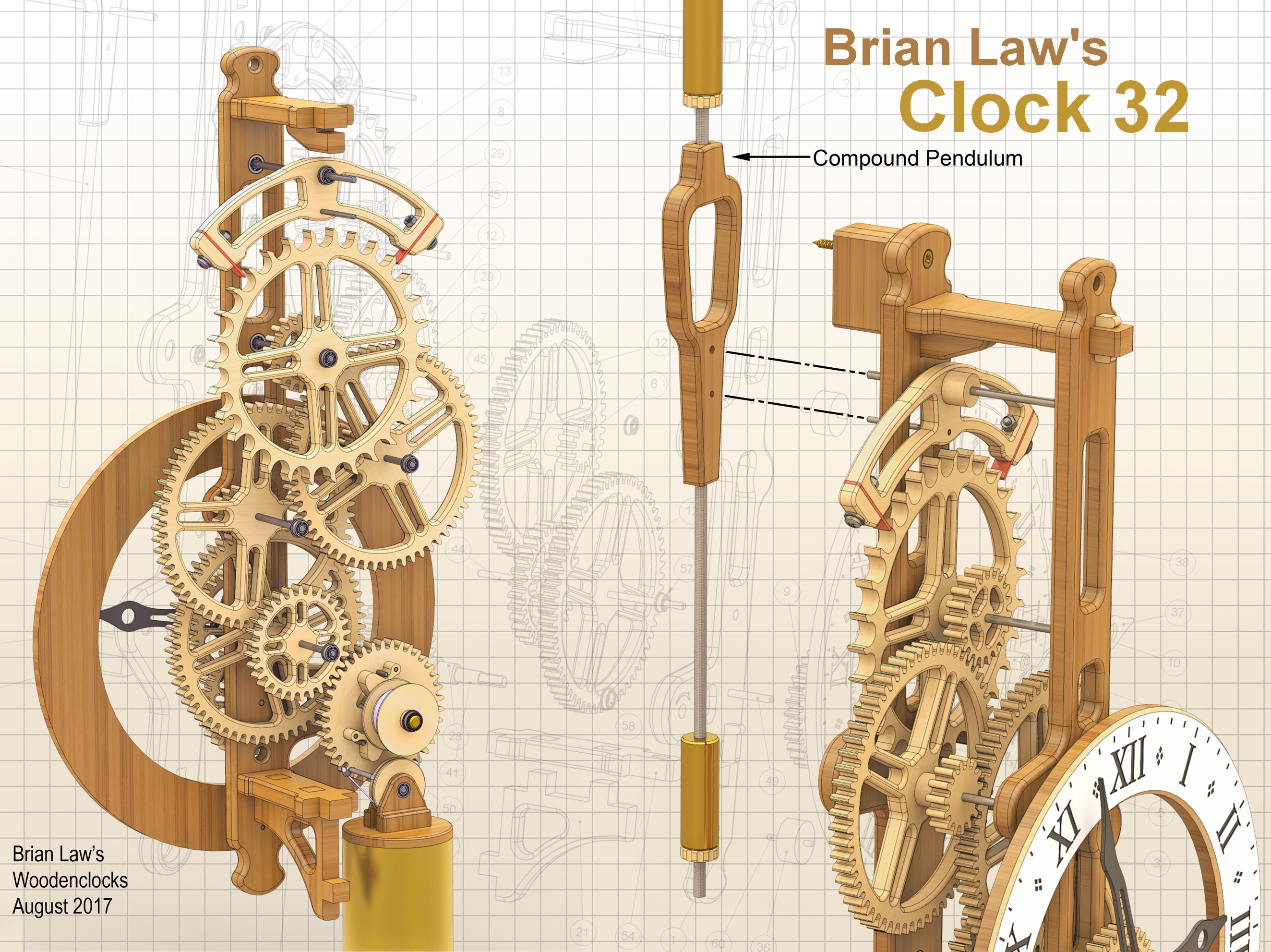

Création de l’horloge N°32

[:en]

Création de l’horloge N°32

Création de l’horloge N°32

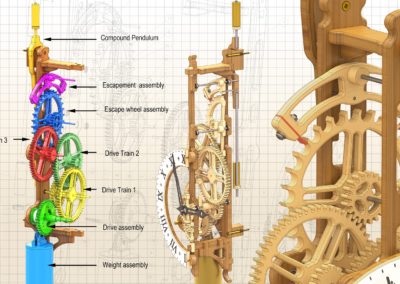

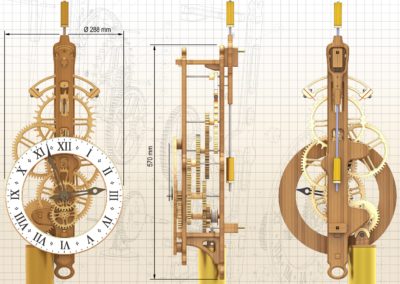

La conception de cette horloge N°32 à été réalisée par Brian Law’s http://www.woodenclocks.co.uk/

Le blog de Brian Law avec de nombreux conseils http://brianlawswoodenclocks.blogspot.com/

Il a conçu différents modèles Voici un document montrant différents modèles

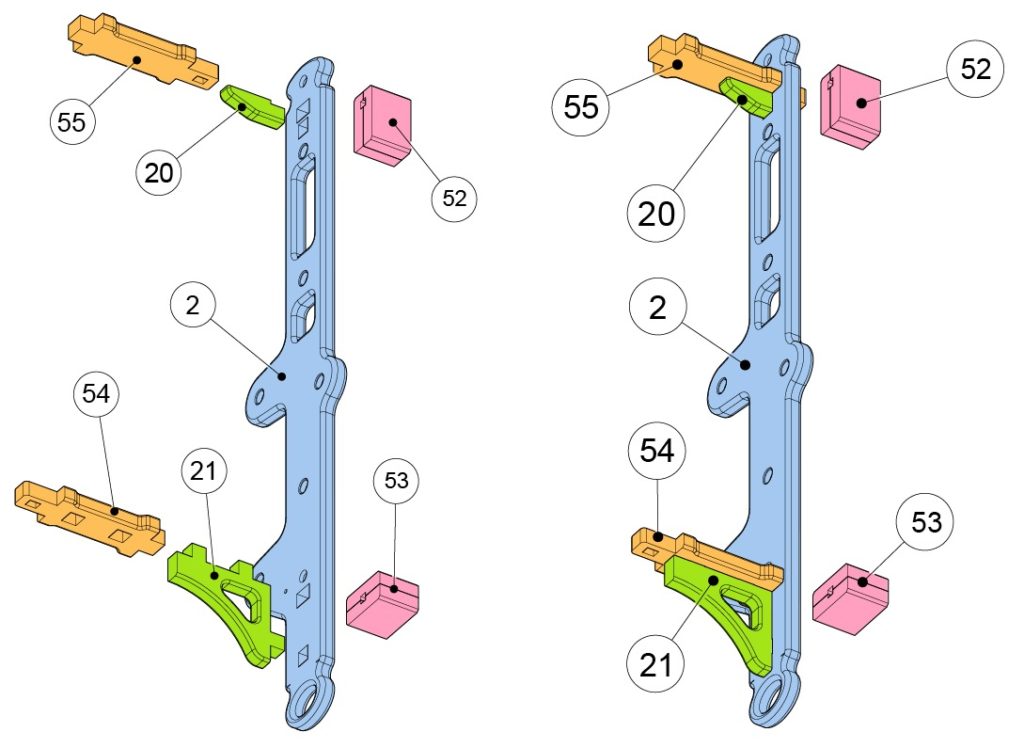

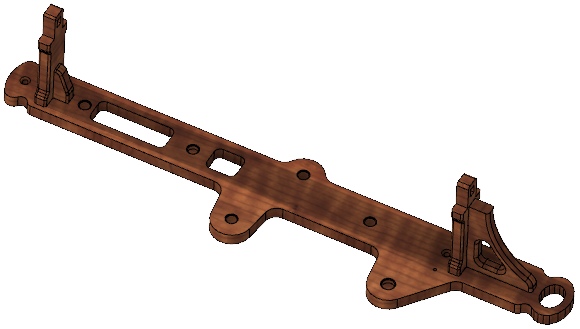

Etape 1 : usinage et assemblage du chassis

1.1 Usinage et assemblage du support arrière

- Support arrière

- Equerre supérieure du support arrière

- Equerre inférieure du support arrière

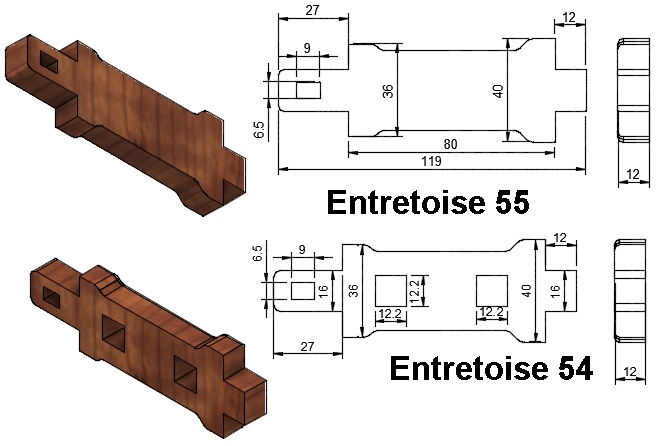

- Entretoises 54 et 55

- Usinage des différentes pièces

- Pièces de fixation au mur 52 et 53

- Assemblage du support arrière

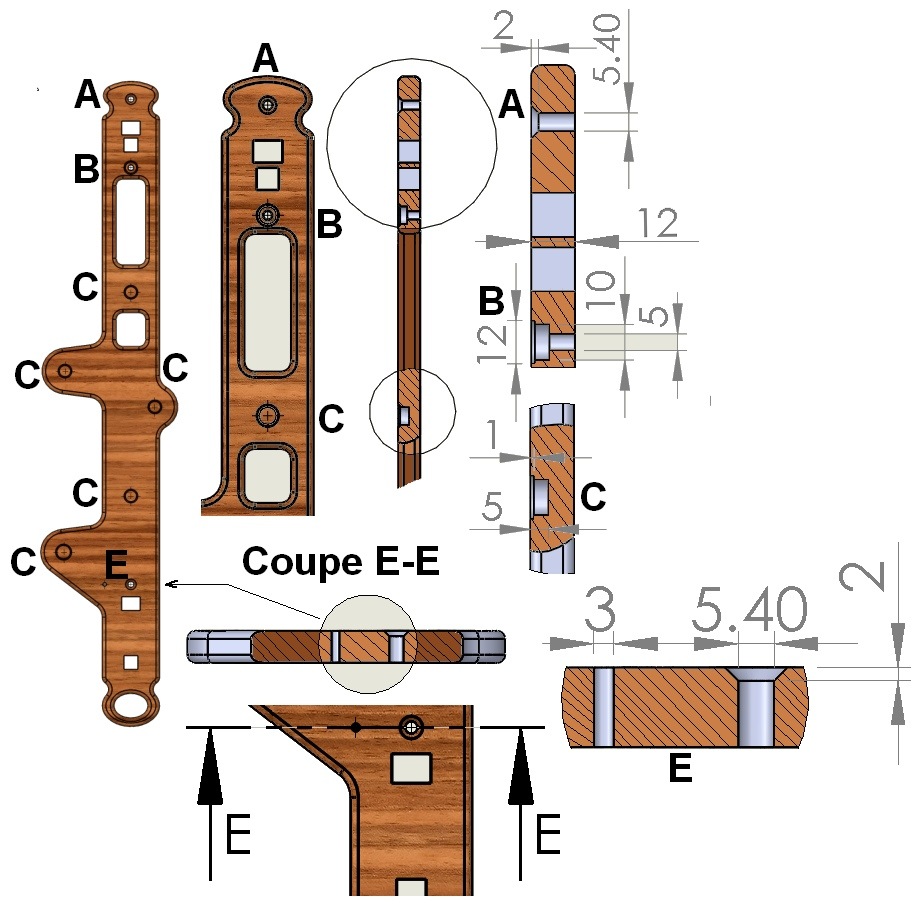

- Insertion des roulements

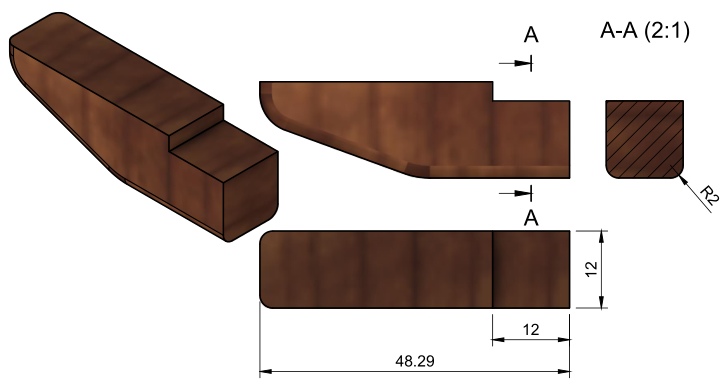

Cette pièce est un très bon support pour s’entraîner à réaliser plusieurs extrusions différentes à partir d’un seul fichier 2D dxf au moyen par exemple du logiciel Fusion 360.

Elle peut être réalisée dans une planche raboté de 12mm en merisier ou cerisier, poirier (très stable), érable, noyer, palissandre, acajou.

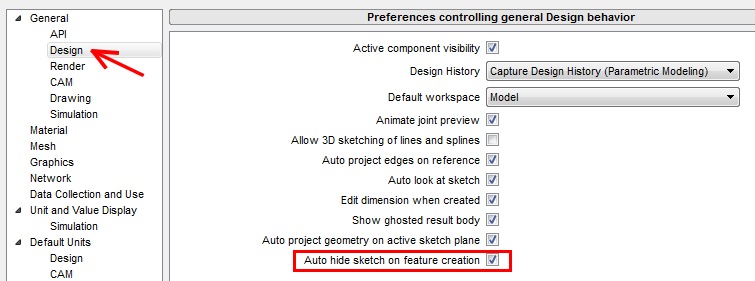

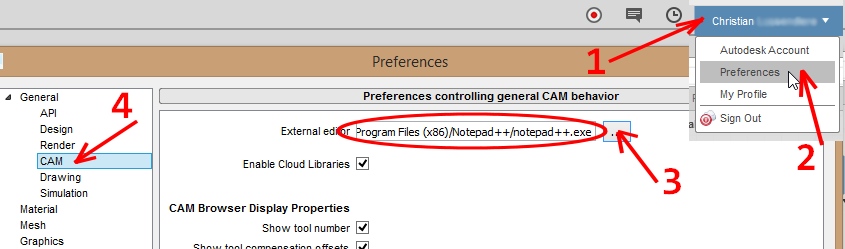

Pour pouvoir faire facilement plusieurs extrusions à partir d’une seule esquisse, il est préférable d’aller dans les préférences en dessous de votre nom à droite et de désactiver « Auto hide sketch on feature création »

Dans le cas du support arrière de l’horloge, il est préférable d’extruder la première esquisse en négatif de façon à garder le reste de l’esquisse sur la face avant.

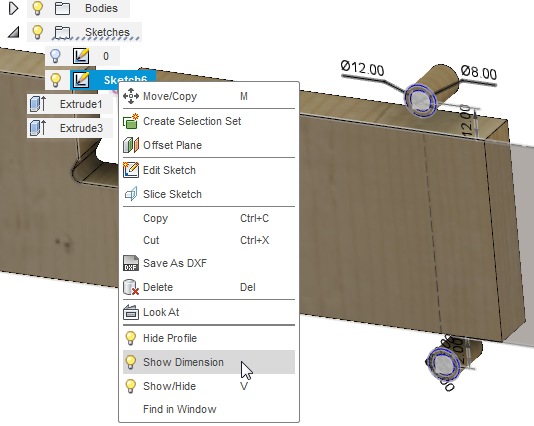

N’oubliez pas qu’il est possible d’afficher les dimensions de l’esquisse pour les extrusions déjà réalisées

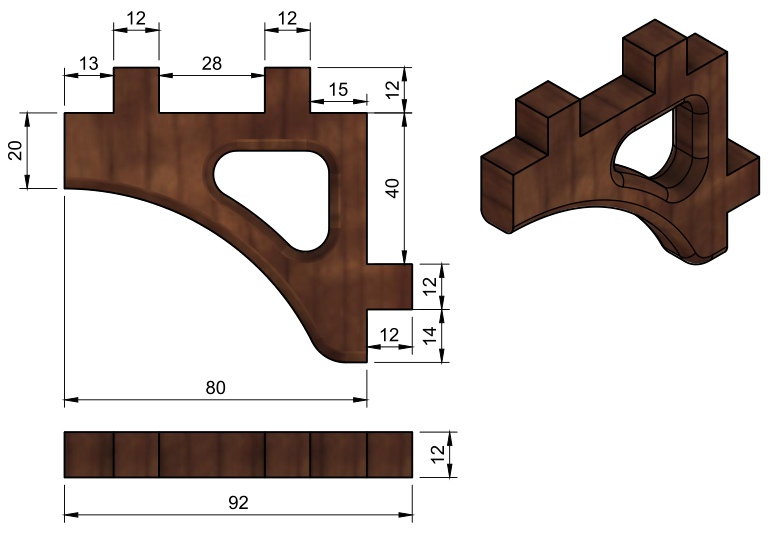

Cette pièce permet de s’initier à l’usinage sur 2 faces avec retournement.

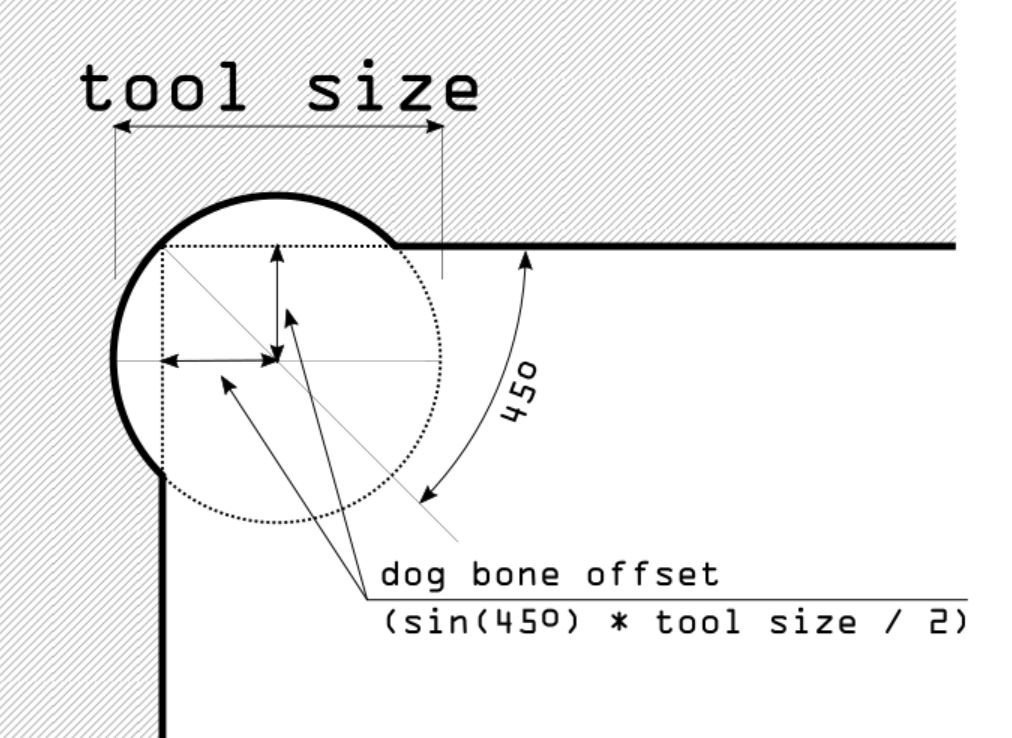

L’usinage de cette pièce est l’occasion d’aborder les dégagements d’angle.

Le logiciel Fusion 360 ne possède pas encore cette fonctionnalité native, contrairement au logiciel Cambam qui permet les dégagements d’angle ou « Corner overcut » en Anglais.

Les anglo saxon appelle le dégagement d’angle « Dog Bone » parce que cela évoque les extrémités d’un os qu’un chien pourrai tenir dans sa gueule.

Il existe un plug in pour réaliser des Dogbone avec fusion 360

https://github.com/caseycrogers/Dogbone

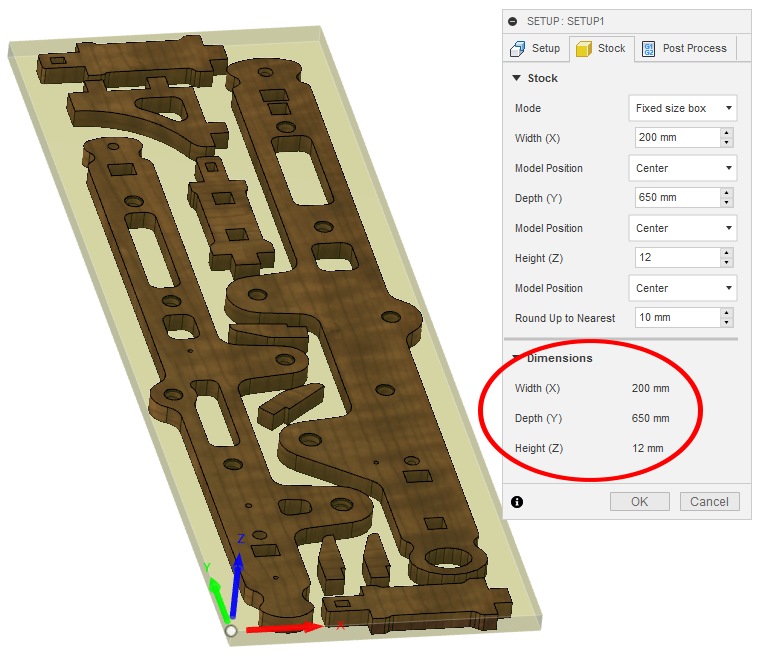

Les différentes pièces du châssis peuvent tenir dans une planche de 650 x 200 x 12mm

Voici ci-dessous des planches de merisiers rabotées à 12mm et poncées.

Elles serviront à usiner les différentes pièces du chassis

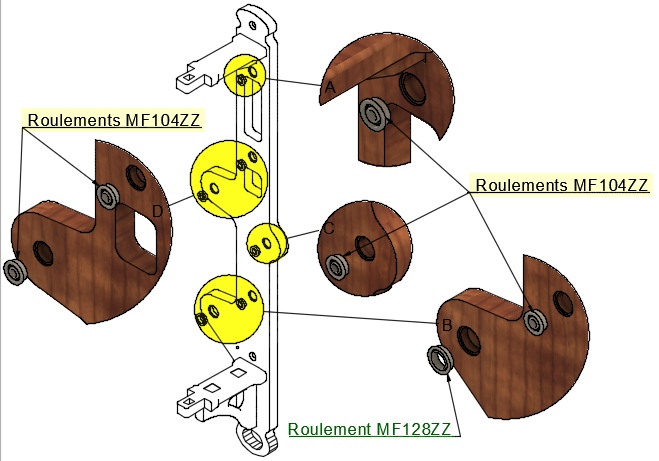

Pour le support arrière, il est nécessaire d’insérer 5 roulements à frange MF104ZZ et 1 roulement à frange MF128ZZ

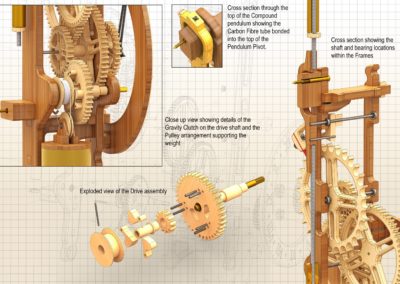

Etape 2 : usinage et assemblage du balancier

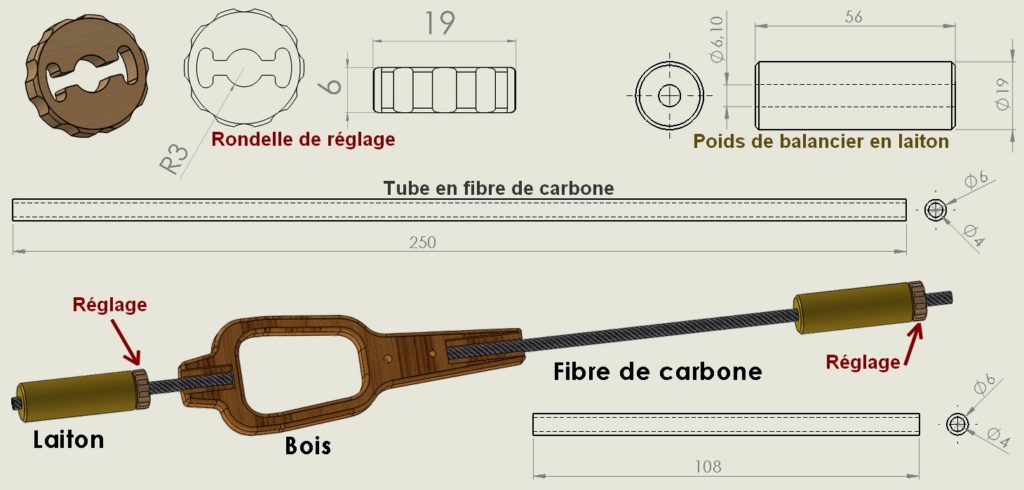

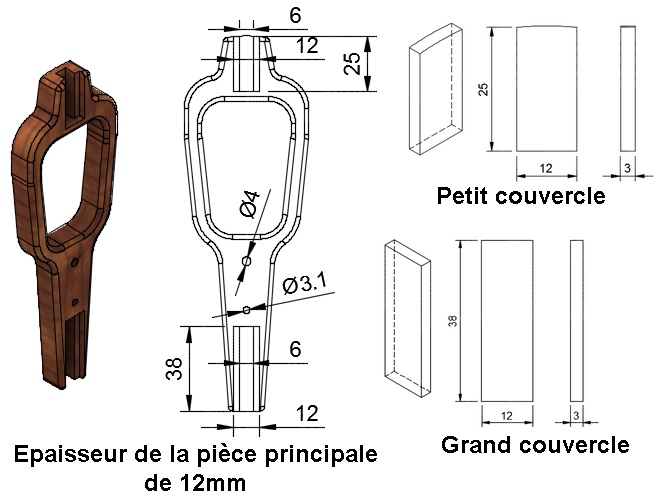

Le balancier est constitué d’une partie centrale en bois usiné dans une planche de 12mm.

Des tubes en fibre de carbone sont insérés dans cette partie centrale l’un de 250mm et l’autre de 108mm

Des masses en laiton peuvent être réglées grâce à des petites rondelles en bois.

Ces rondelles sont de 6mm d’épaisseurs et devront être usiné dans un bois résistant et élastique.

Des couvercles permettent de fermer des cavités remplies de colle dans lesquelles viendront s’insérer les tubes en fibre de carbone. Ces couvercles ont une épaisseur de 3mm.

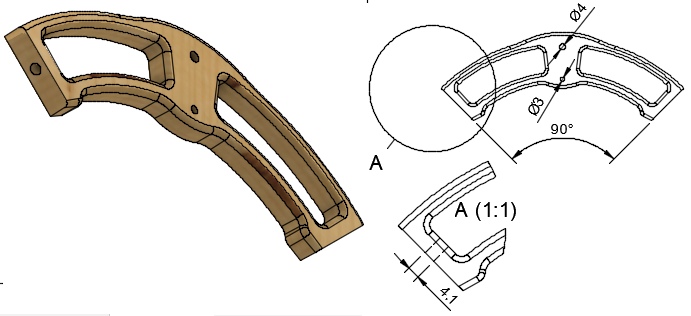

- Train d'engrenages échappement

- Ancre d'échappement

- Entretoise

- Pièces de serrage

- Parties métalliques de l'ancre d'échappement

- Assemblage de l'ancre d'échappement

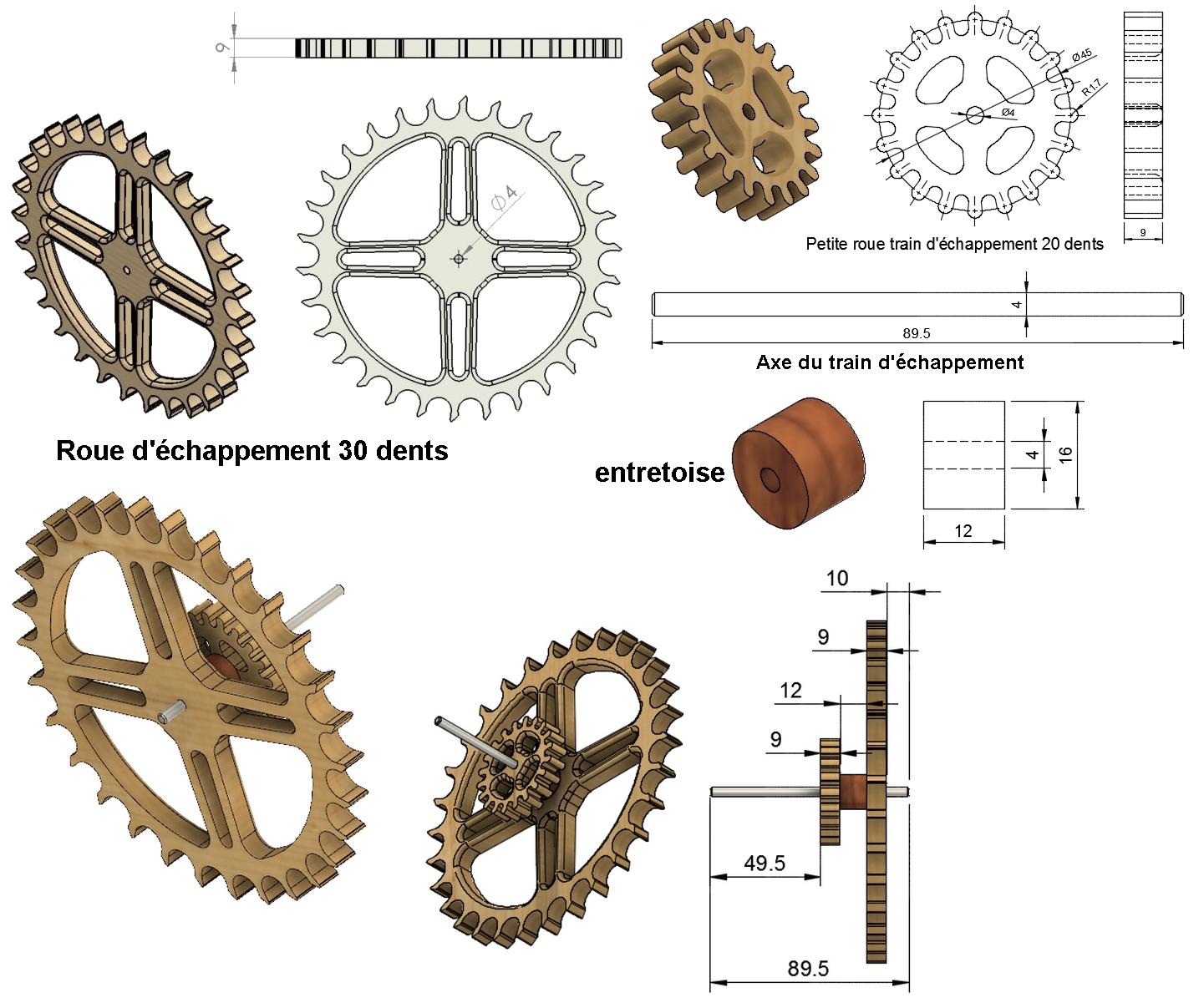

La roue d’échappement possède 30 dents, elle doit être usiné dans du contreplaqué de bouleau de 9mm

Du contreplaqué afin que les dimensions restent constantes quel que soit le degré d’humidité.

Du contreplaqué de bouleau avec suffisamment de plis pour que les dents résistent.

Le même contreplaqué de bouleau 9mm sera également utilisé pour la petite roue de 20 dents du train d’engrenages.

L’ensemble engrenage, axe et entretoise est en liaison encastrement (aucun mouvement relatif possible)

Ceci sera fait grâce à de la colle forte.

Caractéristiques mécaniques nécessaires :

Rigidité et légèreté pour avoir une faible inertie

Petites plaques de l’ancre d’échappement

Boulons

Axes de l’ancre d’échappement

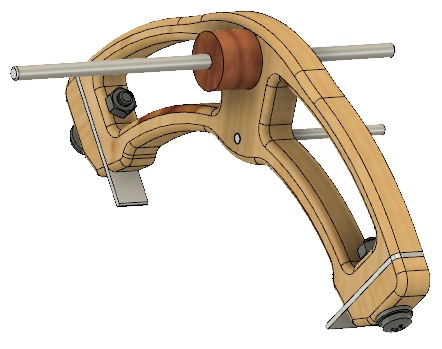

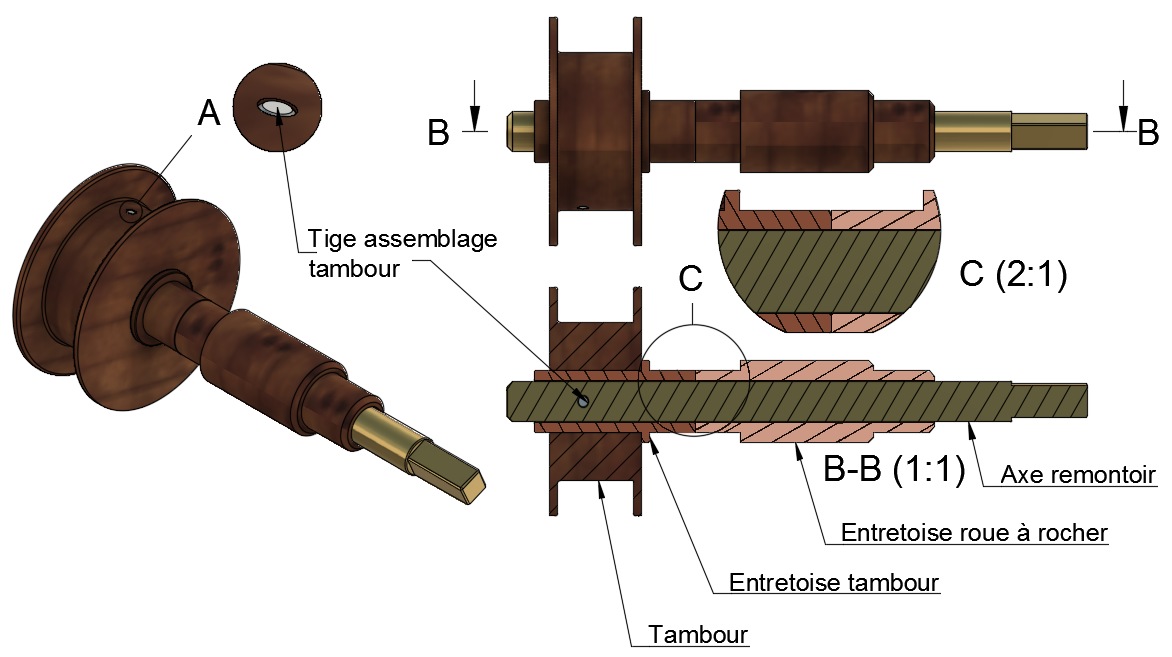

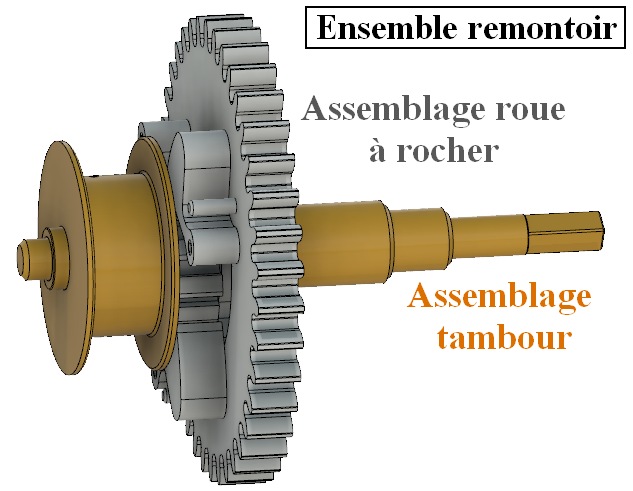

Tambour

Axe remontoir

Entretoise tambour

Entretoise roue à rochet

Tige d’assemblage tambour

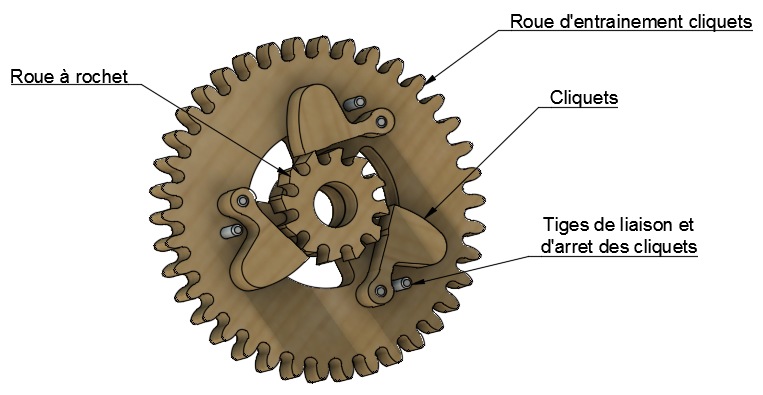

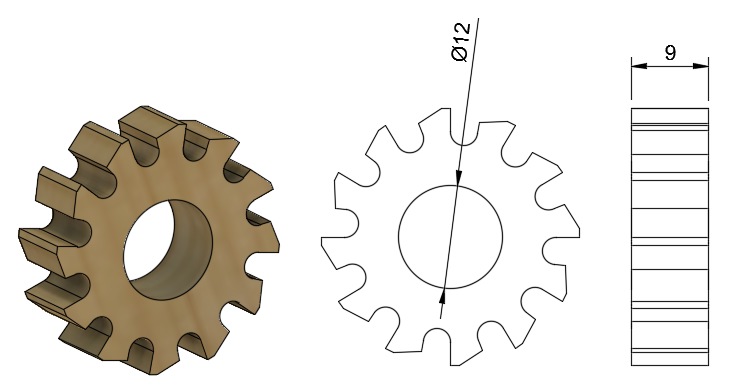

Roue d’entrainement des cliquets

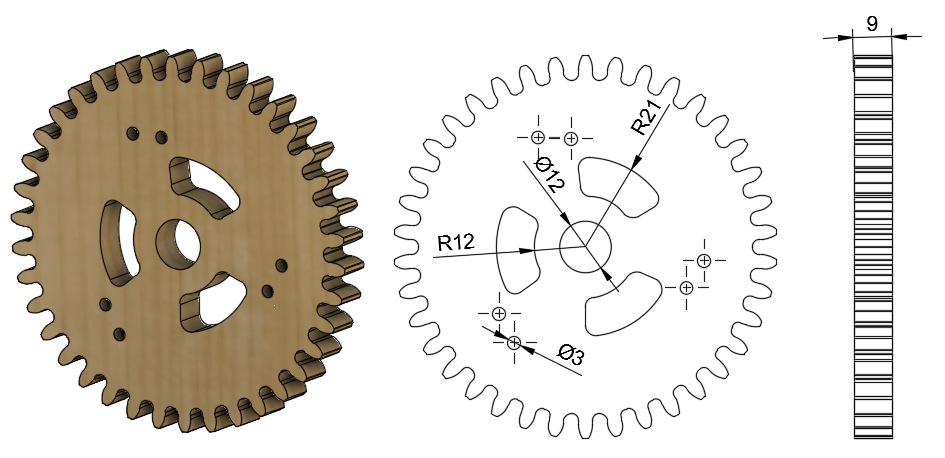

Roue à rochet

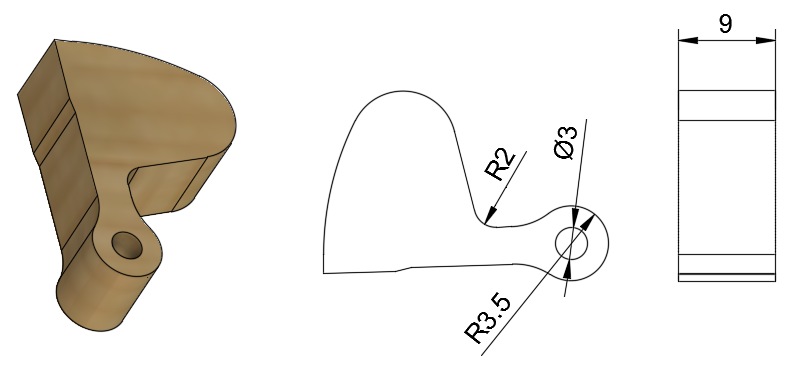

Cliquets

Tige de liaison et d’arrêt des cliquets

Etape 6 : Insertion des trains d’engrenages et du remontoir

Etape 7 : Montage du chassis avant

Etape 8 : Fabrication et montage des engrenages des heures et minutes, du cadran et des aiguilles

Etape 9 : Montage du contrepoids

Inspiration

[:fr]

Gravure avec incrustrations polymère

Porte manteau touches de piano

Lit puzzle

[:en]

Lit puzzle

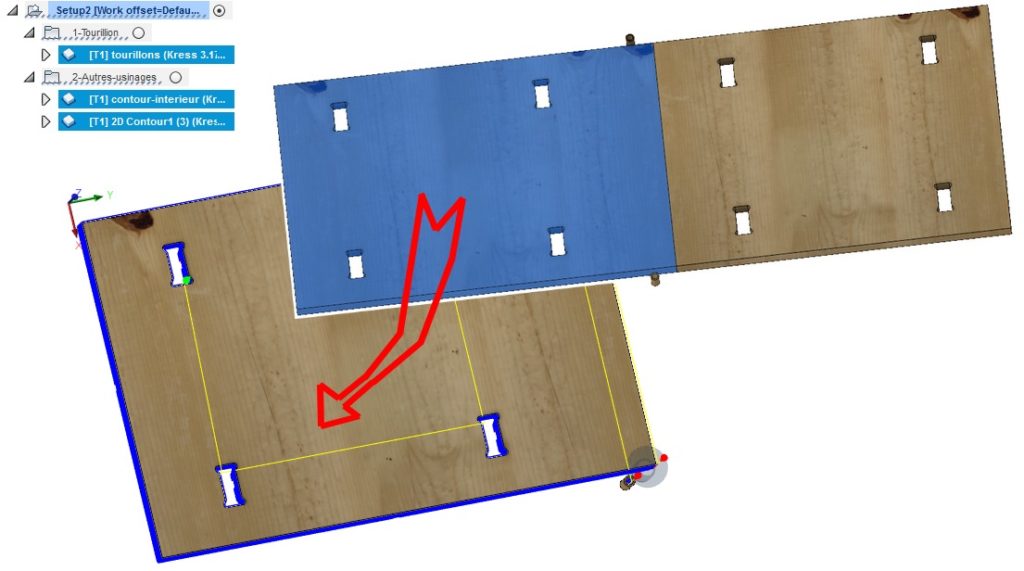

La fabrication de ce lit est l’occasion de voir 3 nouvelles techniques du module d’usinage de Fusion 360 et un retour d’expérience concernant l’usinage CNC

2 techniques permettant de gagner du temps, la copie de setup et le pattern d’usinage (réplication d’usinage)

1 technique permettant de réaliser des usinages plus grands que ne le permet les déplacements maxi de la machine.

Le retour d’expérience concerne la découpe de petites pièces intérieures

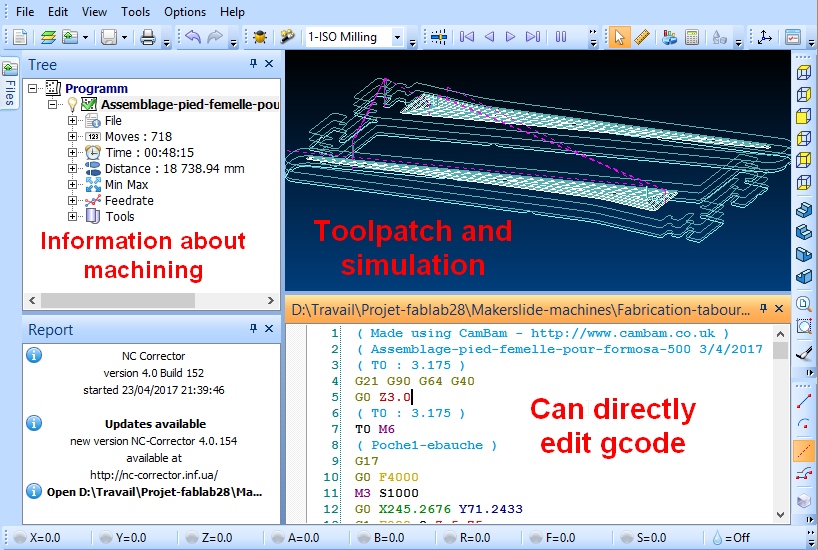

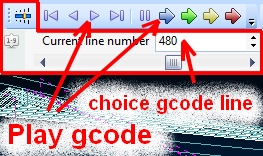

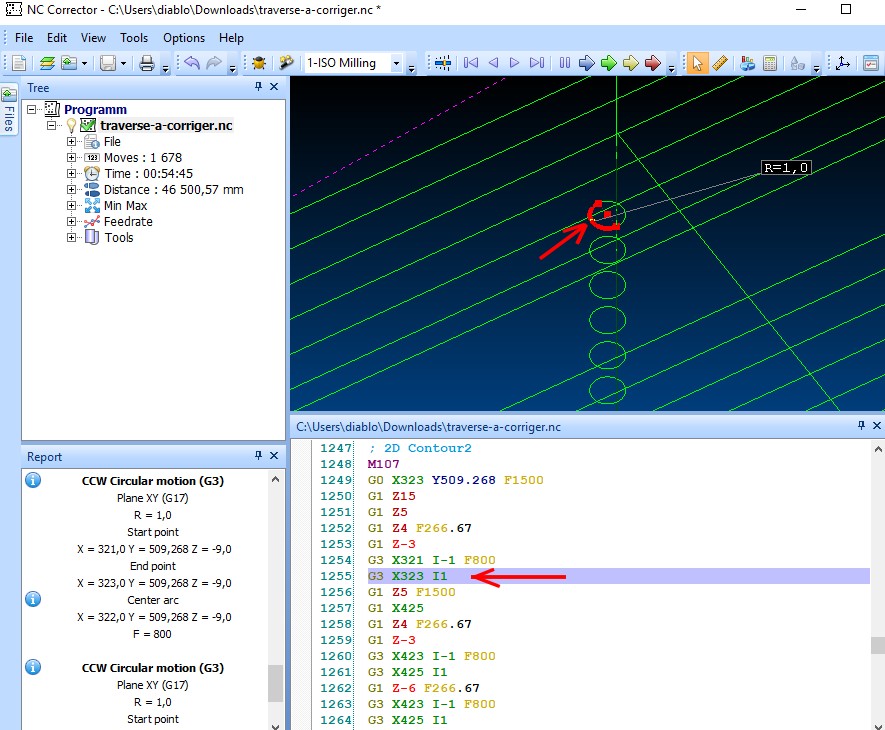

Ce sera également l’occasion de voir comment modifier le Gcode réalisé avec Fusion 360 grâce à NC Corrector

Et aussi revoir comment organiser ses opérations d’usinage en groupe d’usinage.

- Pattern d'usinage ( réplication d'usinage )

- Copie de setup

- Usiner une pièce plus grande que la machine

- Modifier le Gcode avec NC Corrector

- Concernant les petits découpages intérieurs

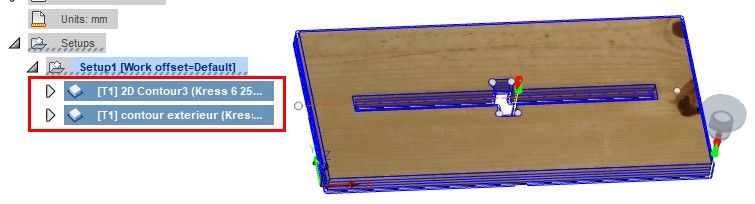

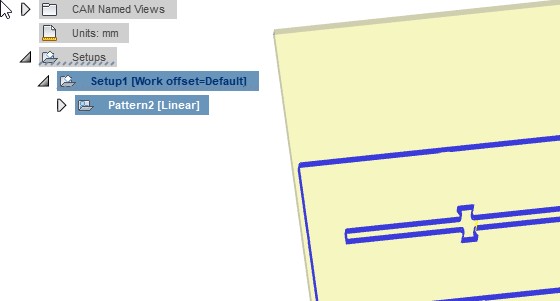

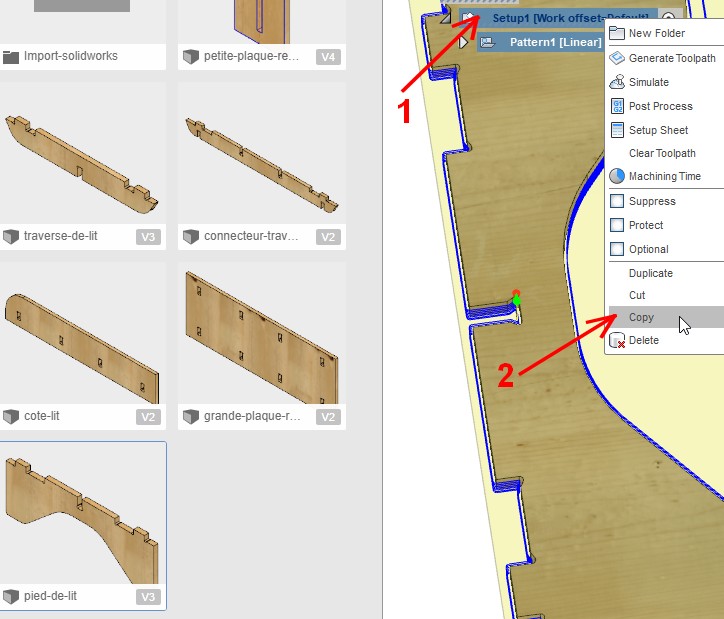

1 ) Sélectionnez d’abord les usinages devant être répliqués plusieurs fois

2 ) Avec un clic droit souris choisissez « Add to New Pattern

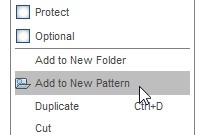

3 ) Dans notre cas il s’agit d’un patern linéaire

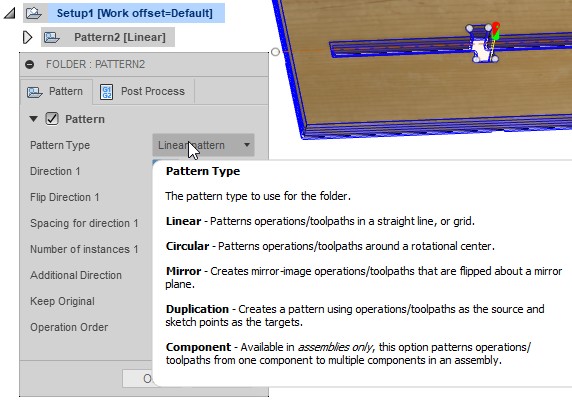

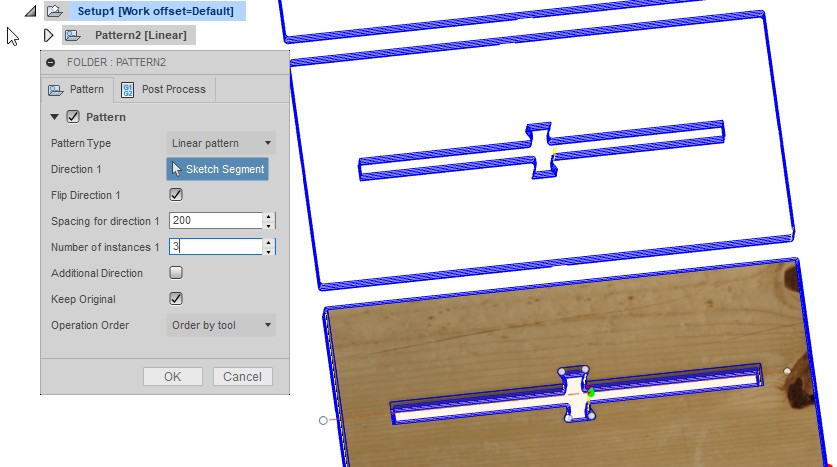

4 ) Paramétrer le patern

Pour avoir la direction du patern, il suffit de choisir une arête du modèle

Choisir ensuite l’espacement et le nombre de réplication

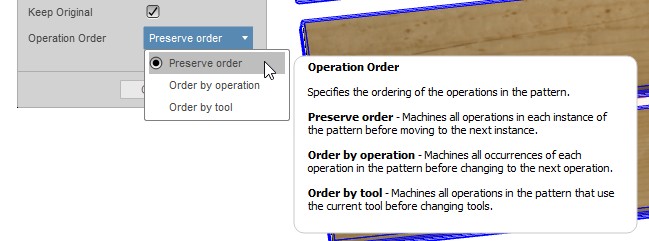

5 ) L’ordre des opérations

Il est préférable de préserver l’ordre des usinages patern par patern ( Preserve order ) lorsque un seul outil est utilisé.

Lorsque plusieurs outils sont utilisés, il est préférable de choisir « Order by tool »

6 ) Vérifier que l’ensemble des réplications ne sortent pas du brut

Pour cela il suffit de sélectionner « Setup » et « Pattern« , il est possible d’ajuster les paramètres du patern en l’éditant à nouveau

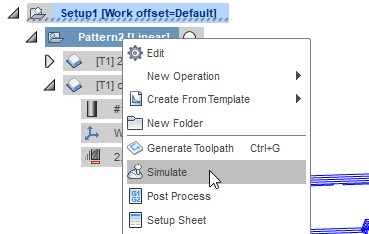

7 ) Simuler et créer le Gcode de l’ensemble de la réplication

Remarque : il est possible une fois le patern terminé de usiner qu’un seul exemplaire.

Pour cela, il faut ne pas sélectionner le patern mais les usinages originaux constituant un seul exemplaire.

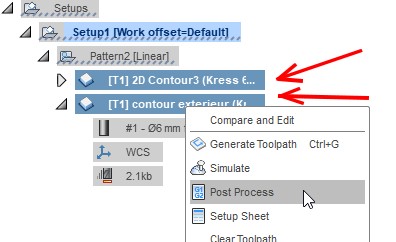

Lorsqu’il y a plusieurs pièces avec même type d’usinage, même paramétrages comme pour le lit

Ce n’est pas nécessaire de refaire un setup pour chaque pièces.

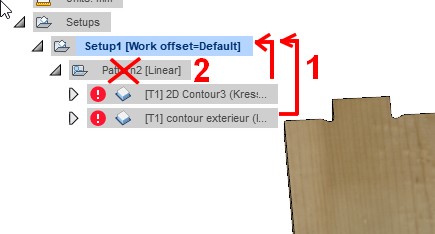

1er étape :

Copier le setup de la première pièce, puis coller ce setup dans le module CAM de toutes les autres pièces

Remarque :

Si vous avez copié avec un pattern, il est possible de l’enlever

Pour cela, il faut déplacer ( drag and drop ) les usinages vers le setup et ensuite effacer le patern

2eme étape :

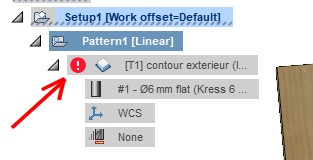

Si il y a une alerte rouge dans les usinages du setup copié, c’est normal, le logiciel ne trouve pas la même géométrie.

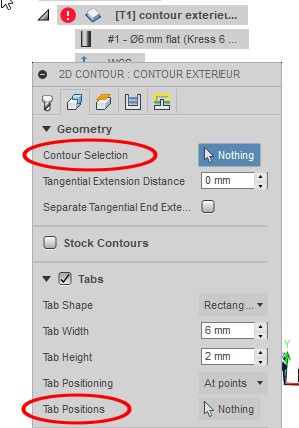

Il faut dans ce cas, sélectionner la nouvelle géométrie et indiquer les positions des Tab s’il y en a de prévu.

Il faut dans ce cas, sélectionner la nouvelle géométrie et indiquer les positions des Tab s’il y en a de prévu.

Les autres paramètres d’usinages sont identiques normalement

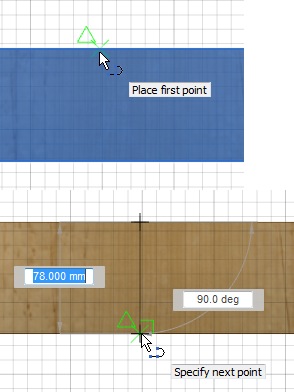

1 ) Réaliser un axe de symétrie pour la plus grande longueur de la pièce

Pour cela aller dans le module esquisse (sketch) et tracer un trait de construction, l’accrochage triangle vous permet de trouver le milieux d’un segment.

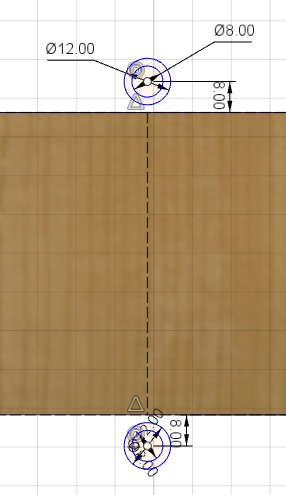

2 ) Réaliser des trous permettant par la suite d’usiner des emplacements pour tourillons

Alignement se fait par rapport à l’axe de symétrie

2 ) Extrusion des trous pour tourillons

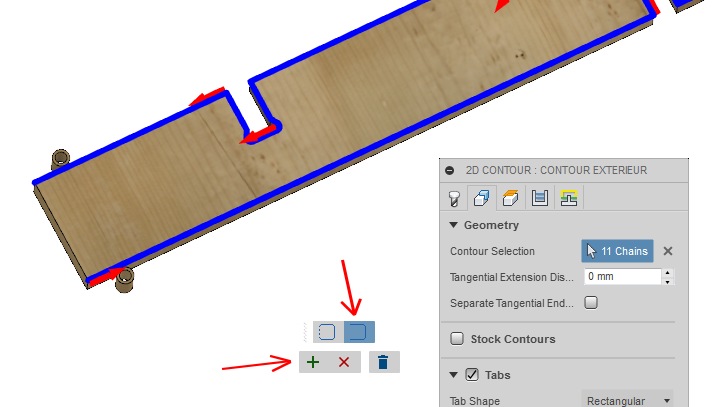

3 ) Rendre une sélection de contour ouverte

Pour cela, il faut sélectionner une première fois le contour

Puis une deuxième fois et des icônes avec + – et poubelle apparaissent

Choisir le symbole contour ouvert au dessus et ajouter avec le + les contours qui devront être usinés

4 ) Vérifier les parcours d’outil et simuler

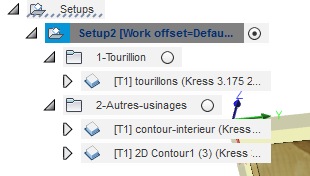

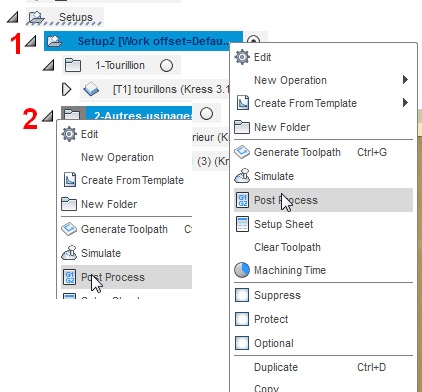

5 ) Organiser les opérations en groupe d’usinage

Il est intéressant de regrouper certaines opérations d’usinage en groupe grâce à des dossiers.

Ceci permet de créer du Gcode pour l’ensemble des opérations du setup ou celles qui sont dans un dossier.

Par exemple dans cette opération ou il faut retourner la pièce avec un positionnement grâce à 2 taurillons il faut faire l’usinage des trous de positionnement une première fois mais pas la deuxième fois après le retournement.

Il faut donc créer un premier Gcode de toutes les opérations du setup puis ensuite un gcode des opérations du deuxième dossier.

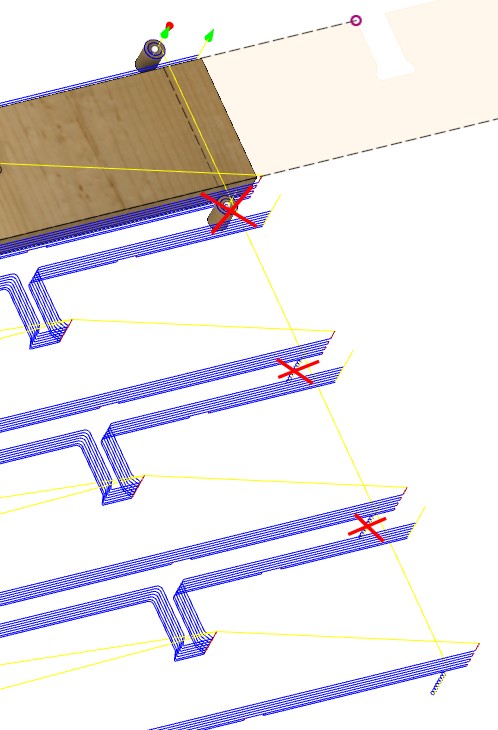

Lors d’un patern (réplication) il se peut que des éléments non nécessaires soient répliqués comme par exemple ci-dessous.

Les tourillons de positionnement ont besoins d’être de chaque cotés de la plaque mais pas au milieux, il faudra éliminer le G-code correspondant aux trous d’insertion des tourillons au milieux.

Fusion 360 permet de simuler l’usinage, il a un éditeur de code par défaut qui s’appelle brackets mais ne donne pas la possibilité de modifier le Gcode tout voyant les parcours d’outils ou en déroulant la simulation.

L’outil de simulation et d’édition du Gcode gratuit NC Corrector le permet http://www.nc-corrector.inf.ua/index_EN.htm

Il est possible si vous avez régulièrement des correction de G-code à faire, de remplacer l’éditeur par défaut de Fusion 360 par NC Corrector.

Avec NC Corrector lorsque vous cliquez sur un morceau du parcours d’outil la ligne Gcode correspondante s’affiche, il est ainsi simple de trouver entre quelle et quelle ligne se trouve l’usinage et l’effacer.

Je préfère découper avec une fraise 1 dent diamètre 3.175mm plutôt qu’une fraise 4mm ou 6mm.

Mème à des vitesses de coupe de 800 mm/mn avec des passes de 3mm l’outil résiste très bien et plus l’outil est petit, moins il fait de copeaux et moins important est l’effort de coupe puisque lorsqu’on fait de la découpe l’engagement de la fraise est de 100%.

Par contre par expérience, j’ai constaté que plus l’outil est d’un diamètre petit dans une découpe profonde ( il s’agit pas de plaques de 18mm à découper ) plus il y a de risque que la petite pièce se détache en fin d’usinage et vienne se coincer entre une parois et l’outil.

Si votre CNC est très puissante, la pièce de bois se casse ou l’outil se casse.

Si votre CNC est de puissance faible ou moyenne, elle risque de perdre des pas.

La solution c’est de prévoir pour les petites pièces intérieures des grosses attaches

minimum 6mm de large et 6mm de hauteur.

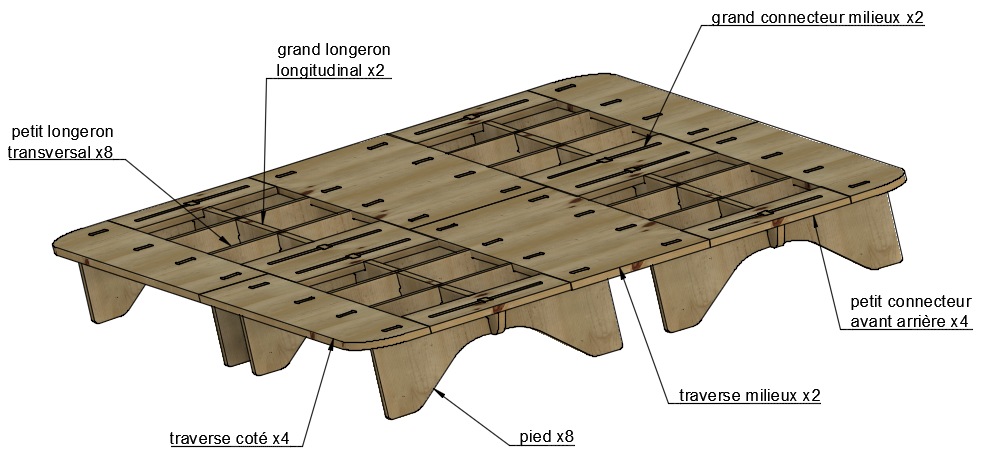

Les différentes parties du lit 4 places à usiner

Fichier de modélisation et d’usinage Fusion 360 : grande-plaque-rectangulaire-dessus-3.175

Réaliser un boitier en Dibon

[:fr]

Réaliser un boitier en Dibon

Modélisation Fusion 360

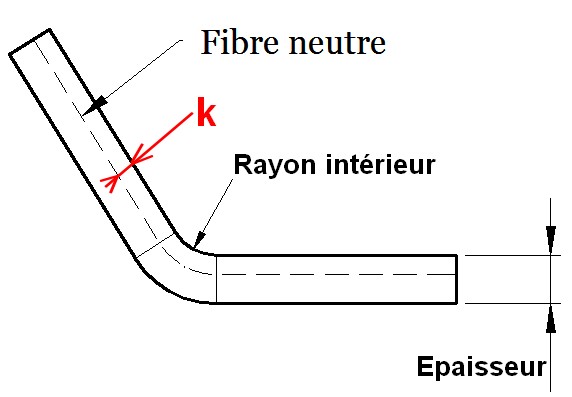

Le facteur k

Le facteur K indique la position de la fibre neutre par rapport à la surface intérieure du pliage.

La fibre neutre est la zone ou la matière ne subie pas de déformation.

Le facteur K est fonction de beaucoup de paramètres, dont :

– le rayon intérieur

– l’épaisseur de la plaque

– la matière

– utilisation d’une plieuse avec tablier ou un V

Présentoir bijou a perles

[:fr]

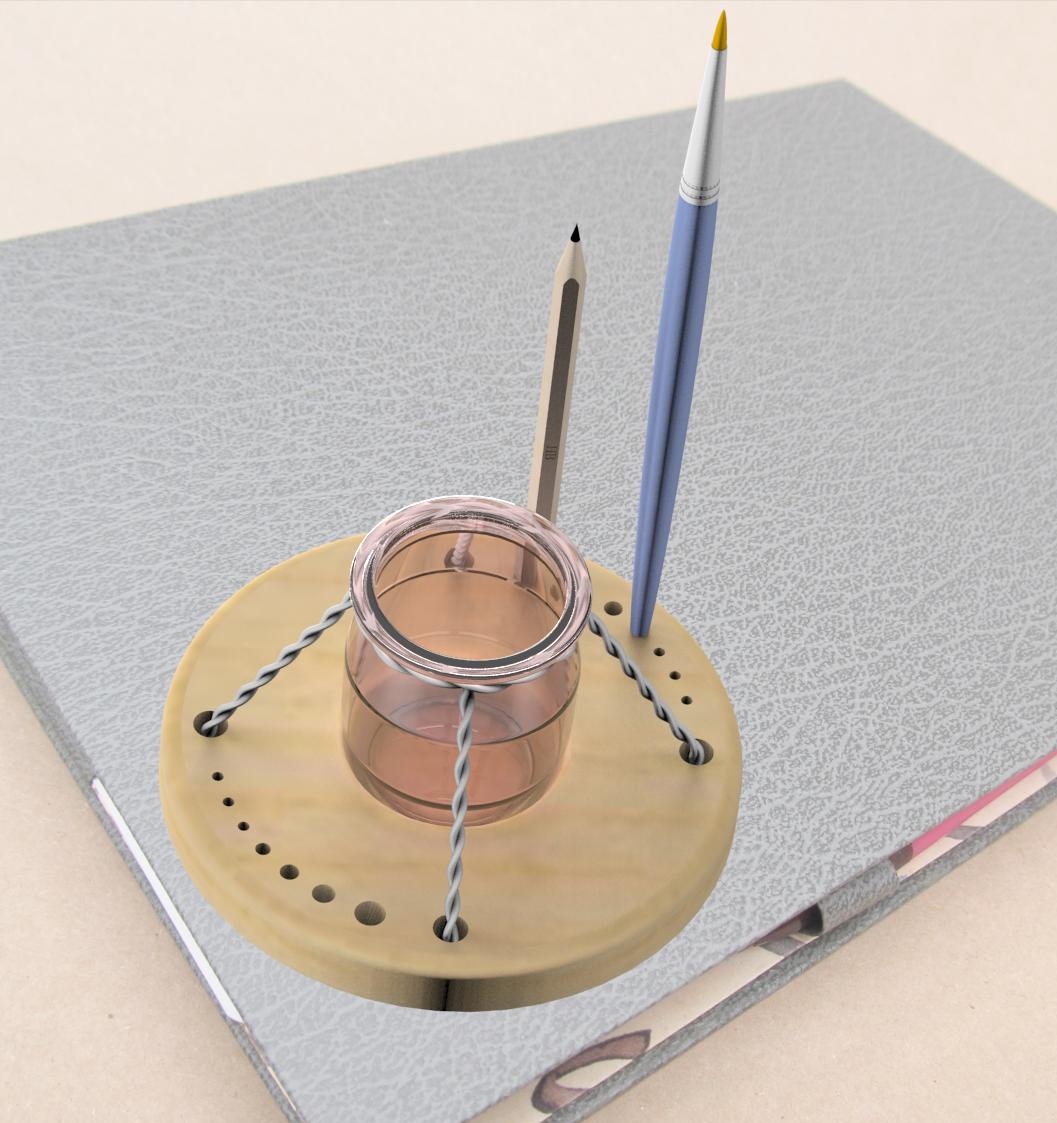

Présentoir bijou a perles

Voici un premier exercice pour apprendre l’usinage 3D

La sculpture se fera dans une planche d’épaisseur 10mm

Téléchargez le fichier de modélisation 3D shell-modelisation

Téléchargez le fichier avec les usinages préparés shell-modelisation-cam

Fu Lu Shou

[:fr]

Fu Lu Shou

Exercice usinage de poches

Vous pouvez choisir d’usiner comme poche autour des caractères comme pour les éléments en bois ci-dessus.

Ou bien graver les caractères sous forme de poches comme pour les dessous de bouteilles ci-dessous.

Ces disques conviennent très bien pour des dessous de plat, dessous de bouteille ou de verre.

Pour des dessous de plats vous pouvez faire les modèles en bois.

Pour les dessous de bouteille ou verre vous pouvez utiliser du plastique PMMA de couleur transparent. Les caractères étant gravés en dessous et vu au dessus par transparence.

Si vous voulez un disque supplémentaire, pour 4 verres par exemple vous pouvez ajouter en plus le symbole du double Xi (double bonheur)

Vous pouvez vectoriser l’image ci-dessus grâce aux sites web

https://convertio.co/fr/

ou https://www.autotracer.org/fr.html

Il est préférable de faire une conversion en SVG plutôt qu’en DXF et ensuite une insertion avec solidworks

I ) Disque porte bonheur en bois

Téléchargez le modèle 3D Lu-Fu-Shou-bois au format Fusion 360

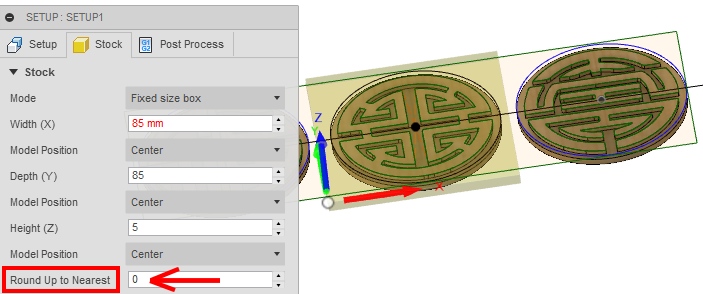

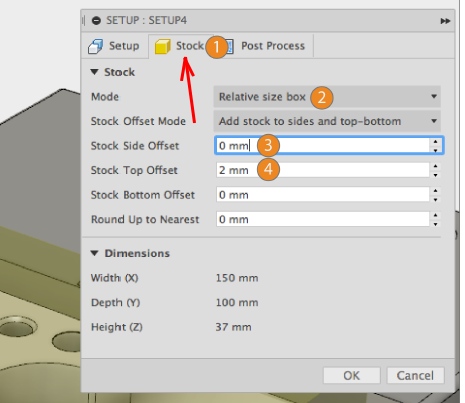

Concernant l’option « Round up to Nearest » elle n’est pas très importante et concerne que le mode « Relative size box »

Elle permet dans le mode relatif, d’arrondir les dimensions en fonction de la valeur que vous indiquez.

II ) Disque porte bonheur en plastique PMMA

Téléchargez le modèle 3D Lu-Fu-Shou-plastique au format Fusion 360

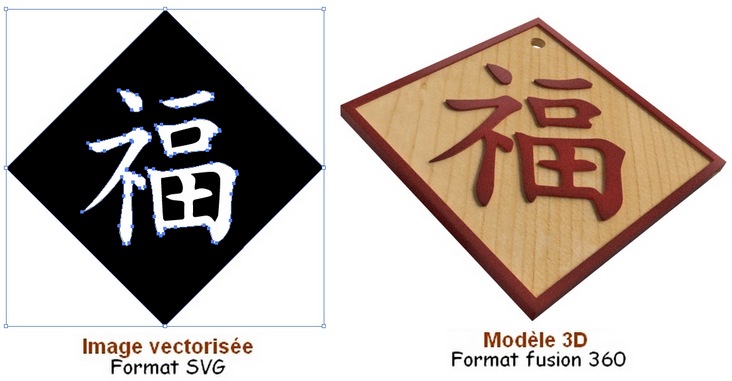

Fête du printemps

[:fr]

Fête du printemps

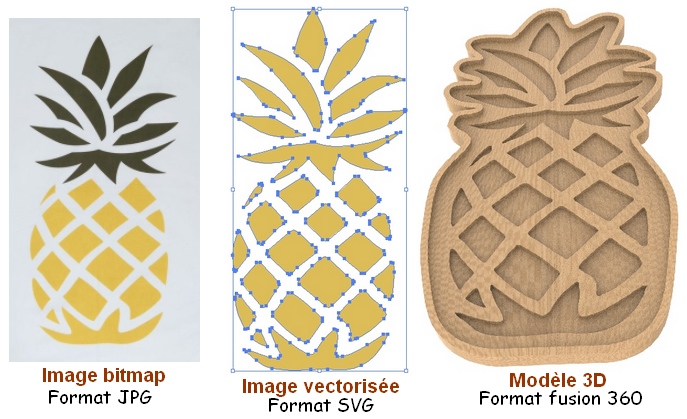

Téléchargement image bitmap fete-du-printemps-jpg Téléchargement image image vectorisée SVG Téléchagement Modèle 3D

Pour réaliser un modèle 3D il est possible de partir d’un dessin 2D et de le vectoriser.

Pour vectoriser, vous pouvez utilisez un logiciel comme illustrator ou bien inkscape.

Il est possible également d”utiliser des convertisseurs en ligne comme convertio https://convertio.co/fr/

Cet idéogramme Chinois, symbolise le bonheur et la prospérité qui arrive à chaque fête du printemps ou nouvel ans en janvier février.

Il est collé sur les portes des maisons.

Usinage

Utilisation d’une planche de pin peinte en rouge sur sa face supérieure.

Une poche sera usinée entre le losange et les idéogrammes, laissant apparaitre le bois naturel.

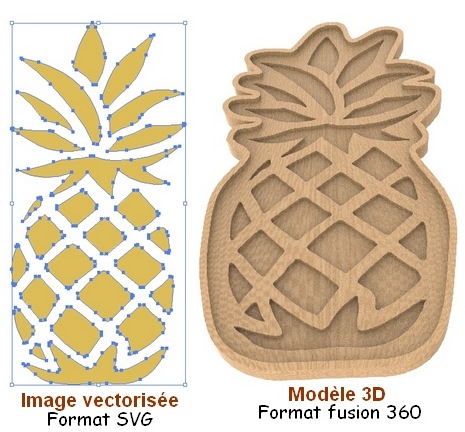

Plateau à fruit

[:fr]

Plateau à fruit

Téléchargement image bitmap ananas-jpg Téléchargement image vectorisée ananas-svg Modèle 3D plateau-fruits-fusion

Pour réaliser un modèle 3D il est possible de partir d’un dessin 2D et de le vectoriser.

Dans le cas ci-dessus, l’ananas à été vectorisé puis le nombre de couleur réduit à 2.

Pour vectoriser, vous pouvez utilisez un logiciel comme illustrator ou bien inkscape.

Il est possible également d »utiliser des convertisseurs en ligne comme convertio https://convertio.co/fr/

L’usinage se fait en 2D1/2 puisqu’il s’agit de poches fermées, puis à la fin d’un contournage.

Résultat final

Un petit modèle réalisé par Christian avec une fraiseuse Formosa 1000, il a réalisé cet ananas après sa formation à l’usinage 2D.

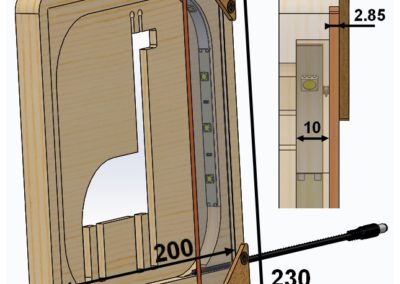

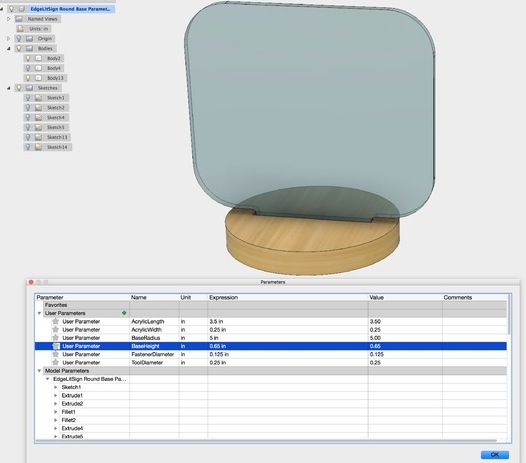

Présentoir affichage LED

[:fr]

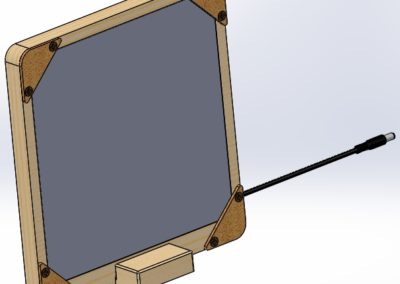

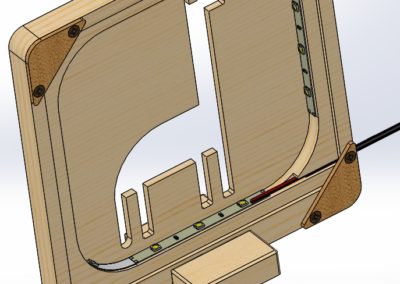

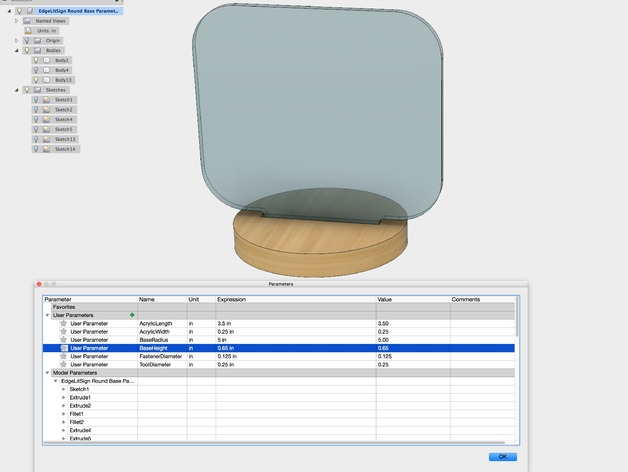

Présentoir affichage LED

Cet article est inspiré du projet Thingiverse https://www.thingiverse.com/thing:1244670

La base du présentoir est en bambou et le haut en plastique PMMA transparent.

Le présentoir est paramétrique

Réalisation de Logos lumineux fait par un Australien avec sa CNC visitez sa chaine Youtube https://www.youtube.com/user/hamrx8/videos

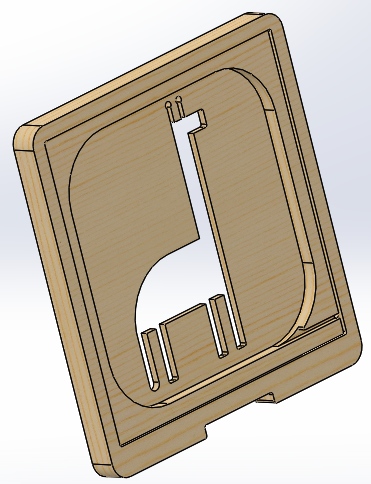

Boitier Raspberry 3

[:fr]

Boitier Raspberry 3

Cet article est inspiré et traduit du tutoriel d’Adafruit

https://learn.adafruit.com/wood-case-for-raspberry-pi-3/

Le boitier est constitué de deux coques en bois, d’une plaque supérieure en plastique PMMA transparente et d’une autre plaque PMMA sur le coté.

Nous allons commencer par les coques en bois

Etiquette collier Boby

[:fr]

Etiquette collier Boby

Création d’un cœur imbriqué

[:fr]

Création d’un cœur imbriqué

I ) Création du modèle

Nous allons partir d’une esquisse 2d en DXF venant d’un autre logiciel

fichier dxf mosaic-heart à télécharger

N’oubliez pas lors de l’import du fichier DXF de changer l’unité de pouce en mm

a ) Import du fichier dxf

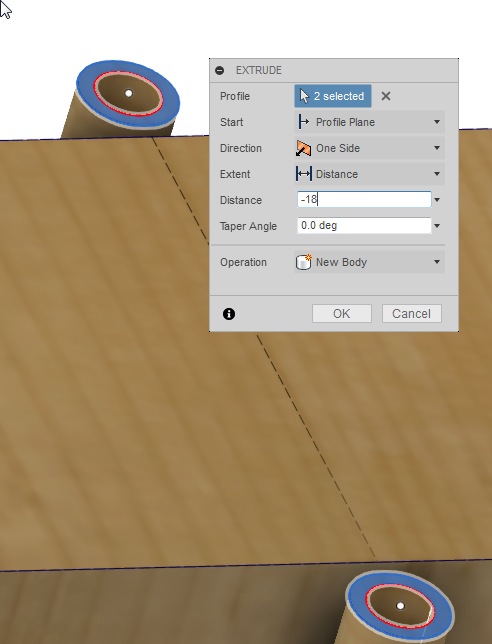

b ) Extrusion de l’esquisse

c ) Mise à une échelle 2

d ) Choix de l’apparence de la matière

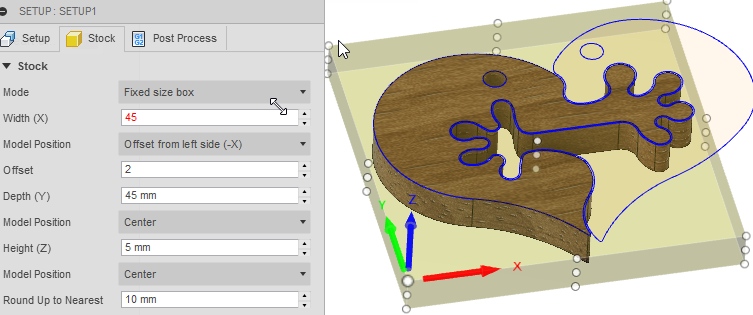

II ) Préparation de l’usinage

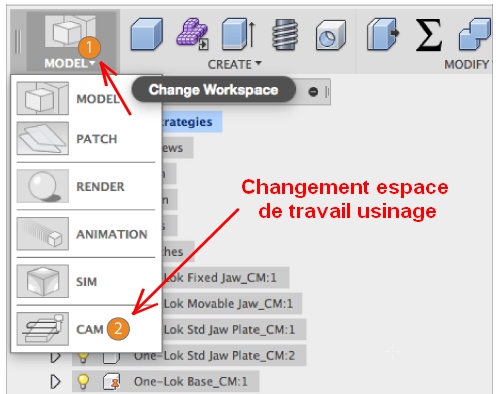

a ) Passage de l’espace de travail modélisation à l’espace usinage

Il faut préparer pour une moitié du cœur et ensuite l’autre moitié, l’ampoule permet d’activer ou désactiver les « body » de la modélisation donc une partie ou l’autre du cœur.

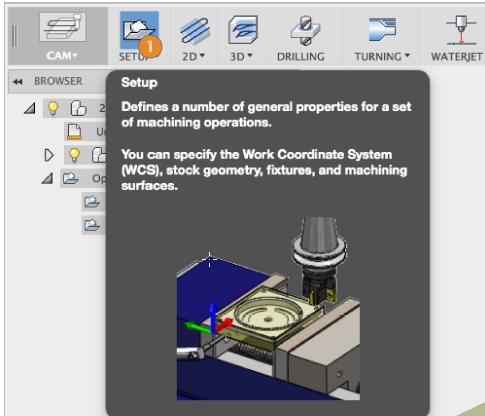

b ) Démarrer un paramétrage d’usinage

c ) Donner une surépaisseur par rapport à l’usinage final

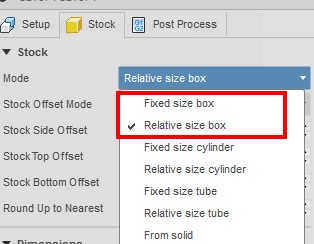

3.1 ) Choisir “Relative size box” ou “Fixed size box »

Le choix ce fait surtout selon que vous avez un petit objet a découper dans une grande planche ou une planche qui correspond à l’objet à découper.

Pour une planche aux dimensions précises qui correspond à la taille de l’objet à usiner, il faut choisir “Fixed size box“.

Pour une planche aux dimensions précises qui correspond à la taille de l’objet à usiner, il faut choisir “Fixed size box“.

Dans ce cas la pièce usinée pourra se situer au centre ou décalée d’une distance précise par rapport à un coté du brut.

3.2 ) Choisir où mettre une surépaisseur

Tout dépend de la ou les faces sur lesquelles vous aller enlever de la matière.

Si c’est un surfaçage au dessus :

– mettre une surépaisseur au dessus “Stock Top Offset” (4)

– et “0” pour les cotés “Stock Side Offset” (3)

Si c’est une découpe de planche :

– mettre une surépaisseur autour “Stock Side Offset” (3)

– et “0” pour le dessus “Stock Top Offset” (4)

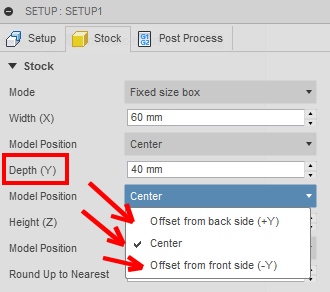

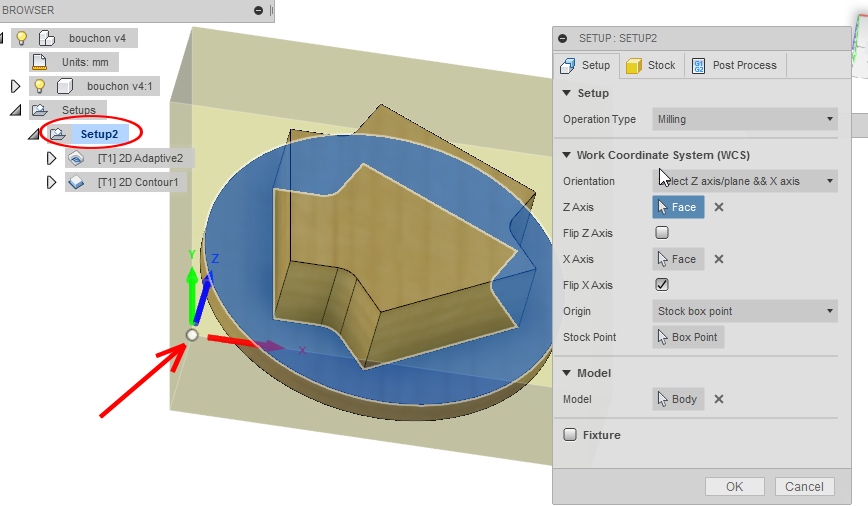

d ) Définir l’origine pièce

Le choix de l’origine pièce ce situe dans la fenêtre de paramétrage SETUP et dans la partie WCS (Work Coordinate System)

Si vous n’avez pas une orientation des axes correct, vous pouvez la modifier dans la partie “Orientation”

Si le sens positif des axes ne va pas dans le bon sens cochez “Flip ? axis”

Pour les machines CNC Formosa, il faut placer :

– l’origine à sur le sommet gauche devant supérieur du prisme représentant le brut.

– l’axe x devant le sens positif pointant vers la droite

– l’axe y sur le coté le sens positif pointant vers l’arrière

– l’axe z vertical le sens positif poinnant vers le haut

Voici une capture d’écran, avec un « setup » d’une moitié de coeur

– Un brut fixe avec la pièce positionnée au centre pour l’axe Y et décalé de 2mm par rapport au bord pour l’axe X

– Le WCS en haut à gauche devant

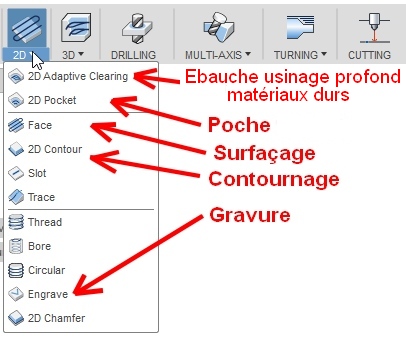

c ) Choisir le type d’usinage

Pour réaliser la découpe des cœurs, il faudra bien entendu choisir dans les usinages 2D le contournage « 2D Contour »

Fichiers d’usinage

Fichiers fusion 360 coeurs gauche et coeur droit

Attention !! Le gcode généré à été fait avec le postprocesseur des machines CNC Formosa c’est à dire avec un postprocesseur Smoothieboard légèrement modifié.

Avec une épaisseur de brut de 9mm, une fraise cylindrique de 3,175mm et des vitesses d’avance de 600mm/min ainsi que des profondeur de passe de 1,85mm.

Tout cela est à adapter en fonction de la rigidité et puissance de votre machine, de votre outil et de l’épaisseur de votre plaque.

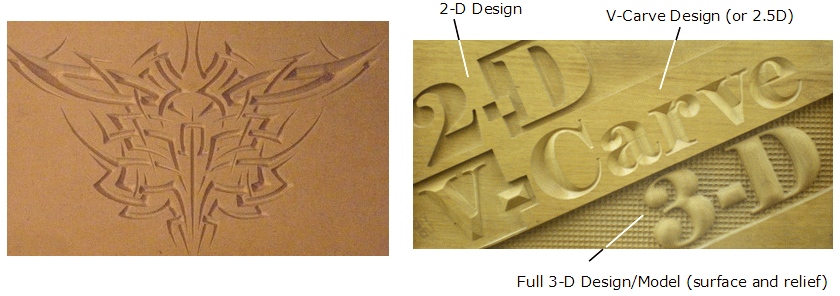

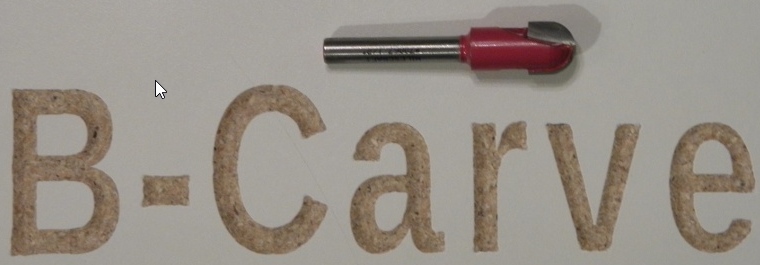

Faire du V Carving et du B Carving

[:en]

Faire du V Carving et du B Carving

I ) Principe

Le V carving ou sculpture en V est faite avec un outil en V.

Le principe consiste à faire descendre l’outil profondément quand la gravure doit être large et très peu quand la gravure est plus fine.

Ceci permet par rapport à la gravure avec un outil classique de graver des motifs avec des extrémités fines.

Une autre application du V Carving est la réalisation d’incrustatiosn avec des couleurs de bois différentes (V Carving Inlay)

Pour le B Carving c’est le même principe mais avec un outil arrondis ( technique moins utilisée )

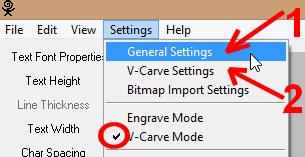

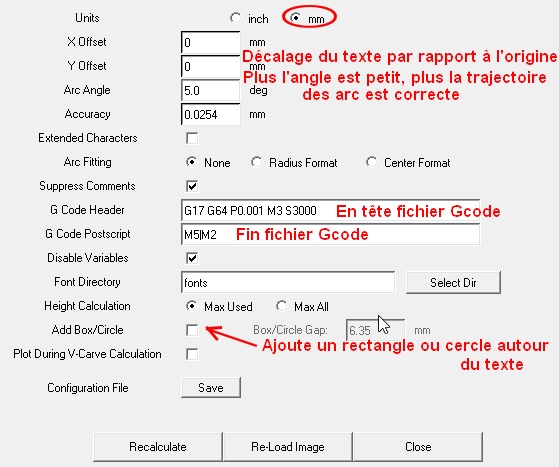

La première étape consiste à  aller dans le menu « setting » pour faire le paramétrage général.

aller dans le menu « setting » pour faire le paramétrage général.

Puis ensuite dans V-Carve Setting pour paramétrer votre outil

Ne pas oublier de cocher le V-Carve Mode afin que le logiciel ne fasse pas de la gravure classique.

1 ) Paramétrage général

Câbler l’arrêt d’urgence

[:fr]

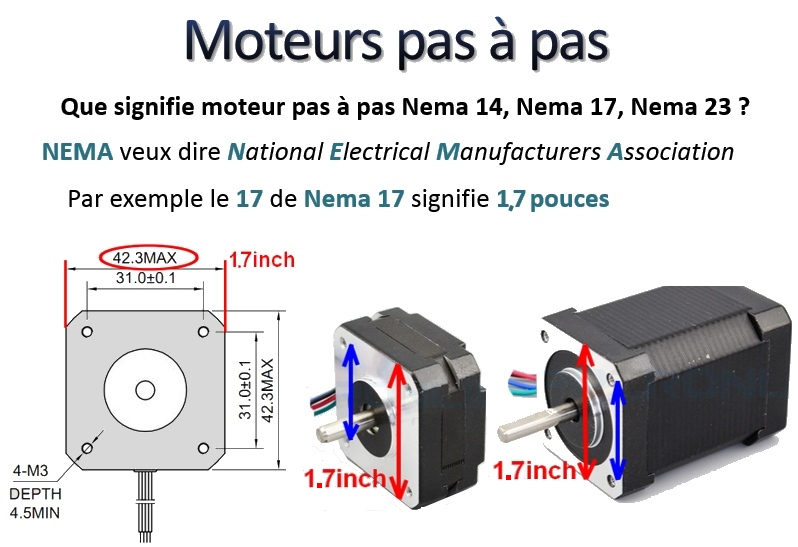

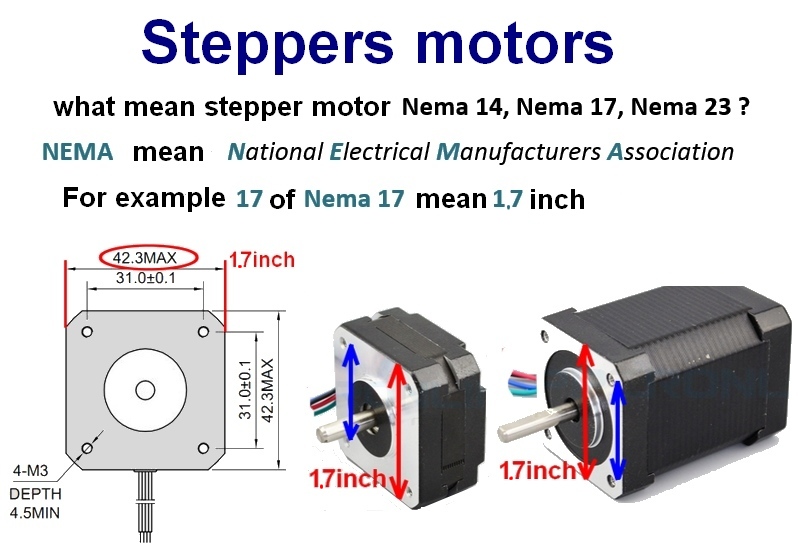

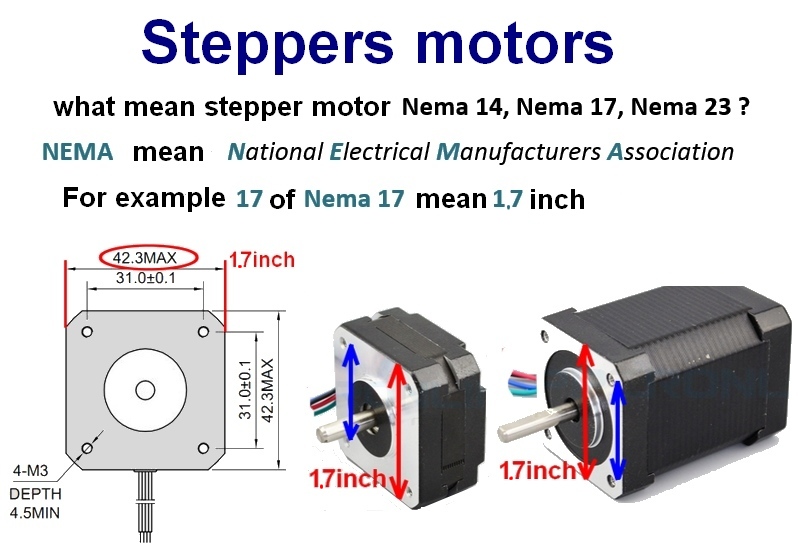

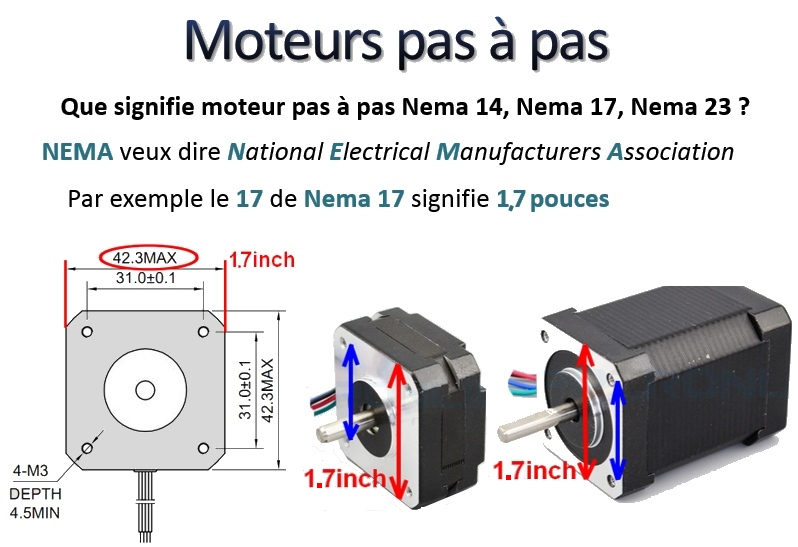

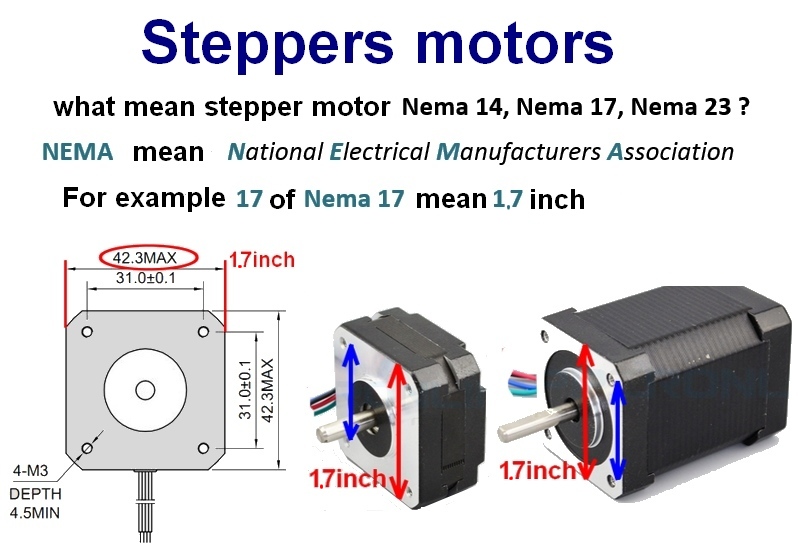

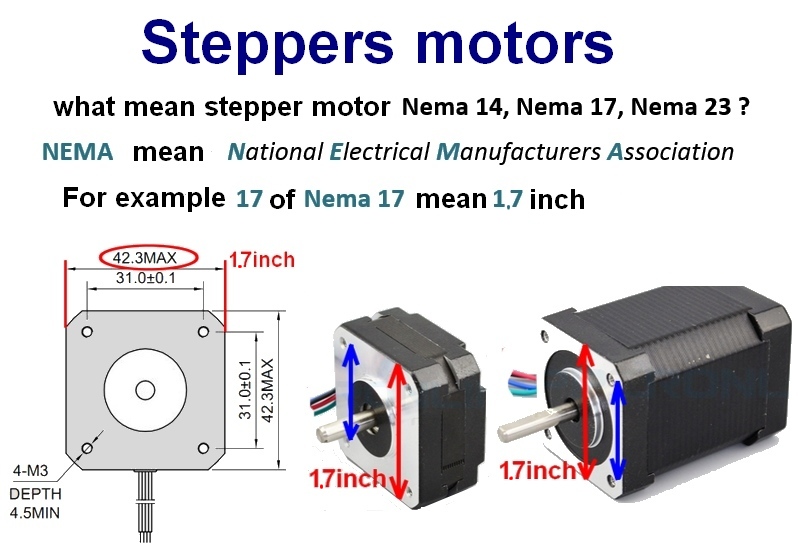

La position des vis de fixation du moteur est également normalisée.

Fonctionnement du moteur pas à pas hybride bipolaire

Câbler l’arrêt d’urgence

La norme Nema correspond à des dimensions utiles pour la fixation du moteur dans une machine.

Ce qui permet l’interopérabilité puisque un moteur Nema 23 d’un fabricant peut être remplacé par un autre moteur nema 23 de mêmes caractéristiques d’un autre fabricant.

Contrairement à ce que beaucoup pense, Nema n’indique rien sur la puissance du moteur, il est vrais que plus un moteur est gros plus il y a de chance qu’il soit puissant mais la taille c’est aussi la longueur du moteur.

Et un moteur Nema 17 long peut être plus puissant qu’un Nema 23 très court.

Ce qui compte dans un moteur pas à pas c’est le couple en N.m, c’est indiqué sur les fiches techniques du fabricant.

Le couple disponible peut être différent selon la vitesse de rotation du moteur et l’intensité du courant envoyé dans ses bobines.

Plus d’information à propos des moteurs pas à pas sur l’excellent site Luxembourgois Bulbzone http://learn.bulbzone.net/cours/saurez-moteurs-a/

The position of the motor mounting screw is also standardized.

More information about different king of steppers motor in Adafruit web site

https://learn.adafruit.com/all-about-stepper-motors/types-of-steppers

Câbler l’arrêt d’urgence

Can see good documentation about steppers motors in officiel smoothieboard documentation wiki

A good explain about how steppers motors works in http://howtomechatronics.com/ Youtube Chanel https://www.youtube.com/user/DejanNedelkovski/videos

Other good explain about bipolar stepper motor in very good web site http://www.learnengineering.org/

And youtube chanel Learn engineering https://www.youtube.com/watch?v=eyqwLiowZiU

Câbler l’arrêt d’urgence

Can see good documentation about steppers motors in officiel smoothieboard documentation wiki

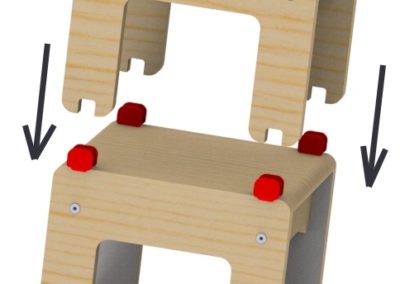

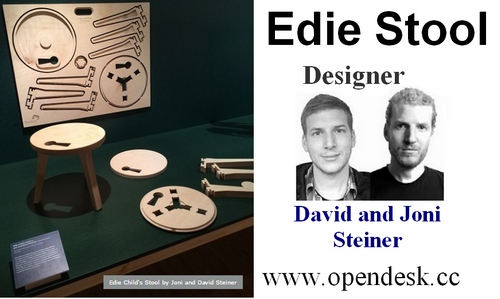

Usinage tabouret enfant Edie deuxième partie

[:en]

With Fusion 360 machining

Last step – Create Gcode

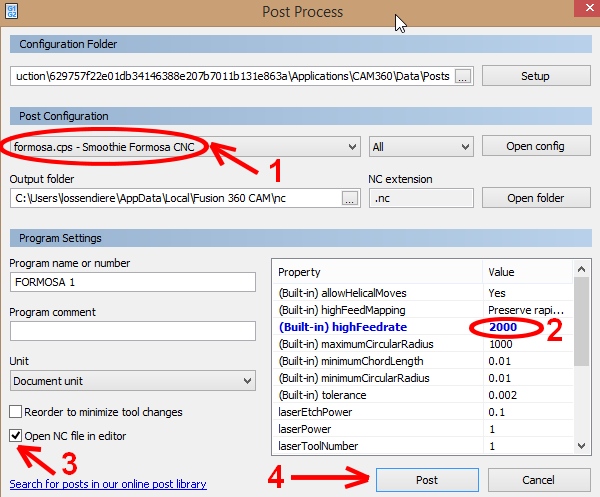

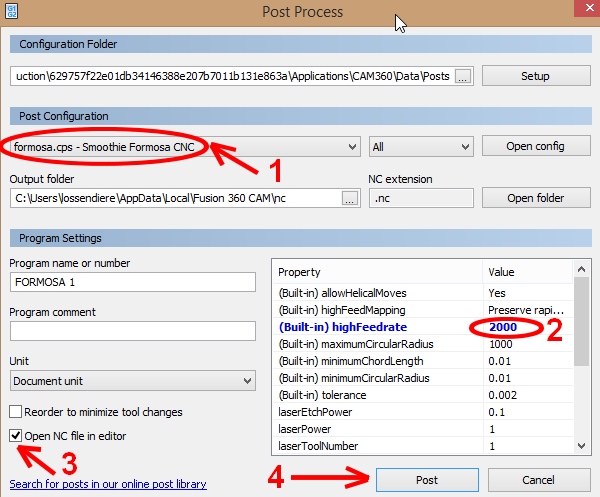

1 ) Need choice the Post Configuration « formosa.cps »

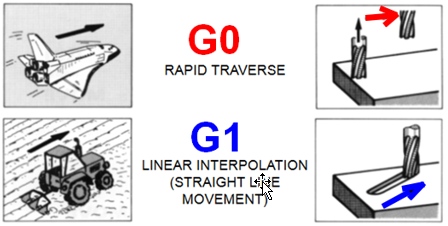

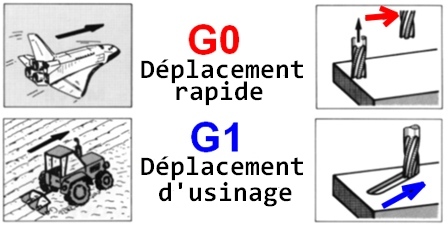

2 ) The highfeedrate is the speed when have « G0 » Gode command

highfeedrate ![]() Maxi move speed CNC machine

Maxi move speed CNC machine

3 ) If you whant see Gcode file in Editor, after Gode save

4 ) Start create Gcode

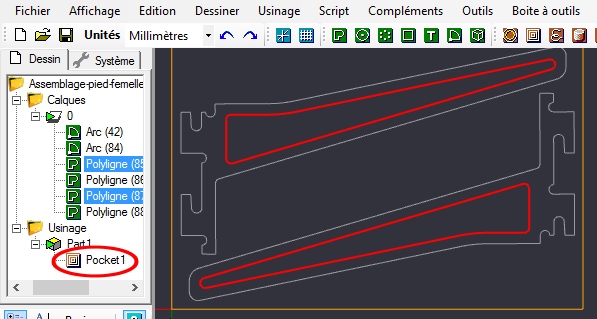

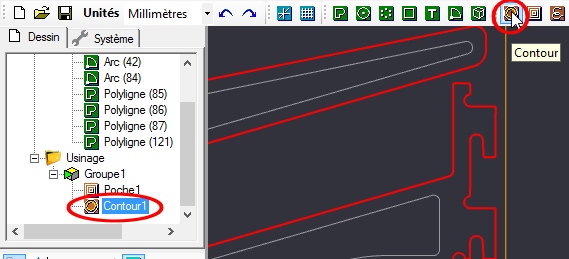

Usinage tabouret enfant Edie deuxième partie

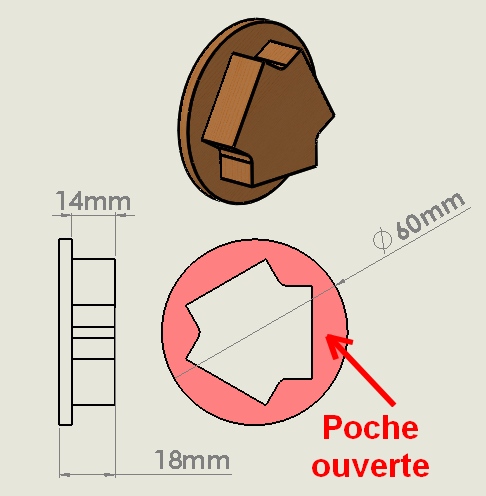

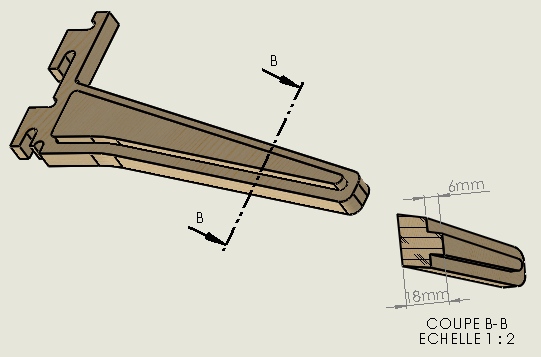

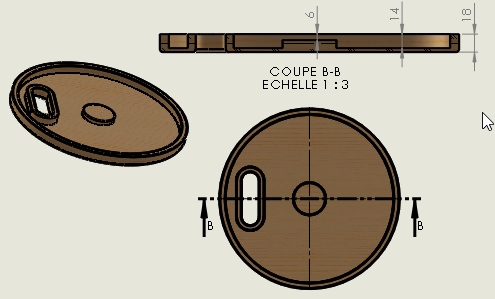

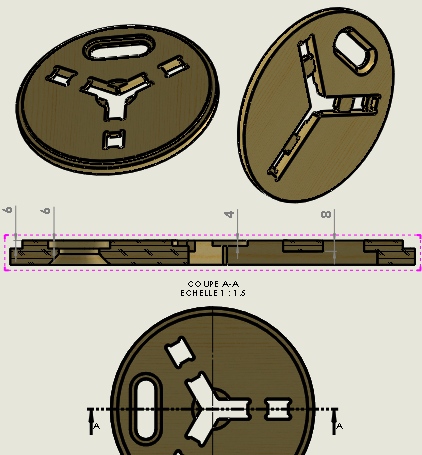

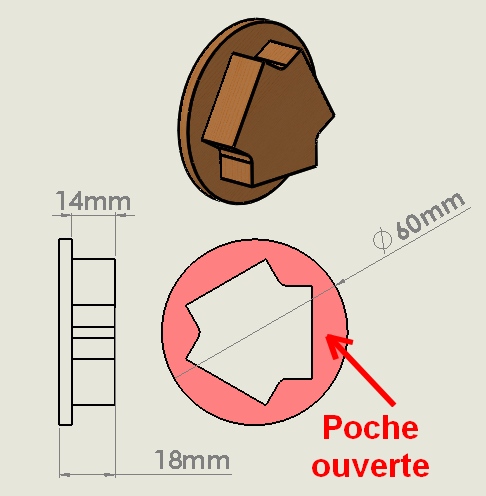

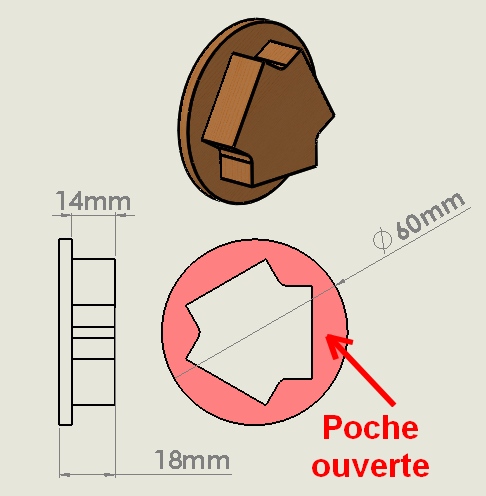

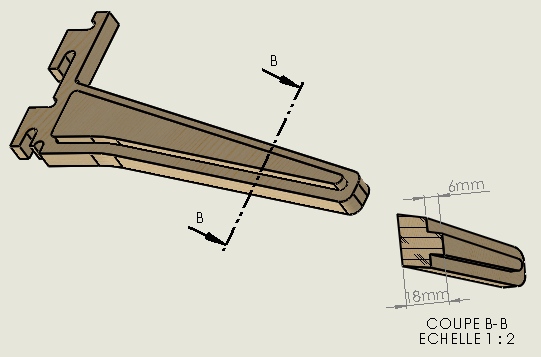

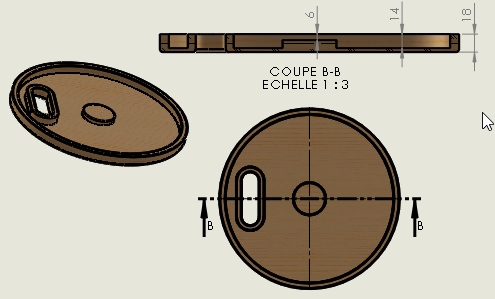

One open pocket with 14mm deep

And cutting a 60mm diameter disk of 18mm deep.

1 ) Import DXF

2 ) Setting WCS (working coordonnate system) and stock

3 ) Setting open pocket machining

More information about manage tools

4 ) Setting contouring

5 ) Simulate machining

Last step – Create Gcode

1 ) Need choice the Post Configuration « formosa.cps »

2 ) The highfeedrate is the speed when have « G0 » Gode command

highfeedrate ![]() Maxi move speed CNC machine

Maxi move speed CNC machine

3 ) If you whant see Gcode file in Editor, after Gode save

4 ) Start create Gcode

Usinage tabouret enfant Edie deuxième partie

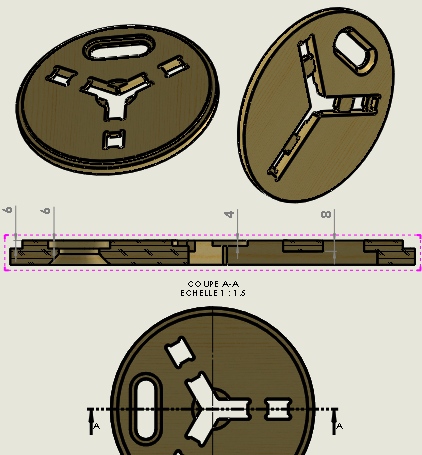

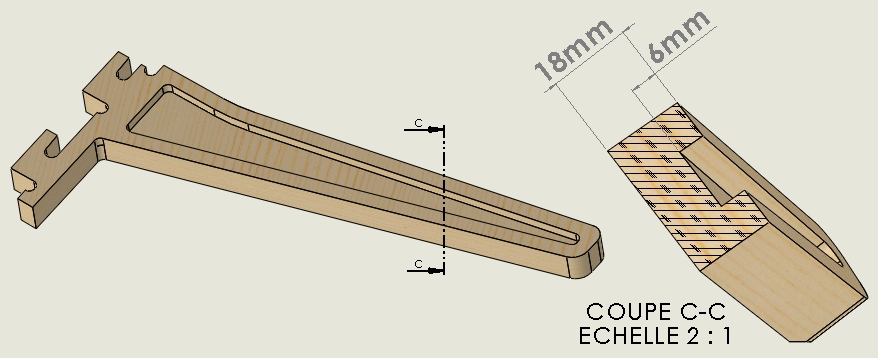

Avec le module d’usinage de Fusion 360

- Clef d'assemblage

- Pied poche ouverte

- Assise supérieure

- Assise inférieure

- Fichiers

- Méthode générale usinage 2D

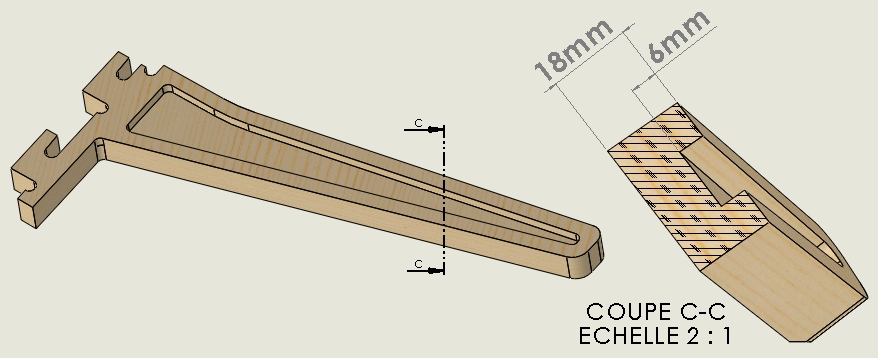

Une poche ouverte avec une profondeur de 14mm

Et une découpe d’un disque de 60mm d’épaisseur 18mm.

1 ) Import fichier DXF

2 ) Paramétrage de l’origine pièce et du brut

3 ) Paramétrage usinage de la poche ouverte

Gestion de la bibliothèque d’outils

4 ) Paramétrage contournage final (découpe)

5 ) Simulation finale de l’usinage

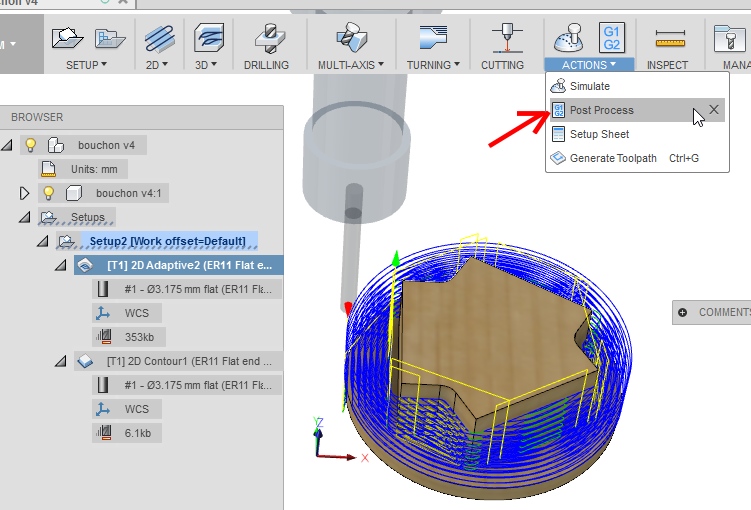

6 ) Création du Gcode

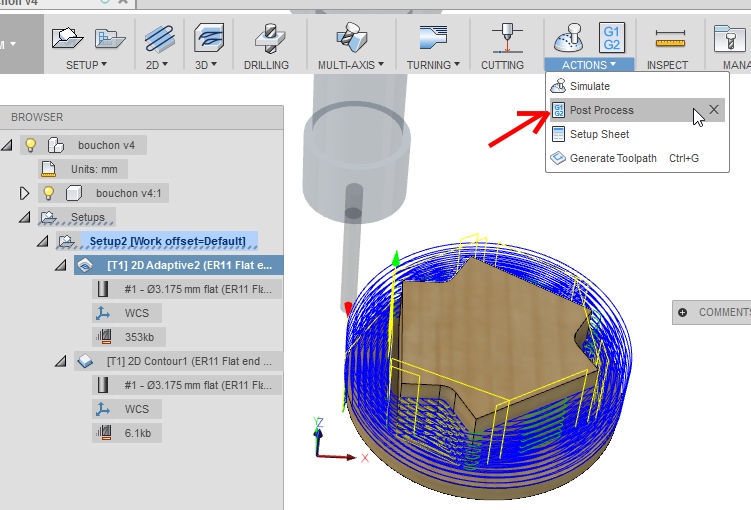

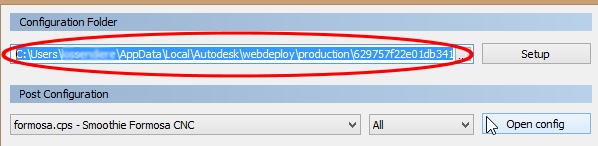

Pour créer le Gcode, aller dans le menu « Action » puis « Post Process »

Dans la liste des « Post Configuration » il y a un postprocesseur « Smoothie » mais celui ci est plus adaptée pour des imprimantes 3D et découpeuses Laser avec carte électronique type smoothieboard, pas pour le cas des CNC Formosa qui ont une carte smoothieboard mais une configuration matérielle assez différente que des imprimantes 3D et découpeuses laser.

Vous pouvez utiliser un post processeur générique ou télécharger le post processeur « Formosa » ci dessous.

Ce fichier est à dézipper, à placer dans le même dossier que les autres postprocesseurs.

1 ) Une fois que vous avez placé votre fichier postprocesseur dans le dossier des autres postprocesseurs, vous pouvez le choisir dans la liste.

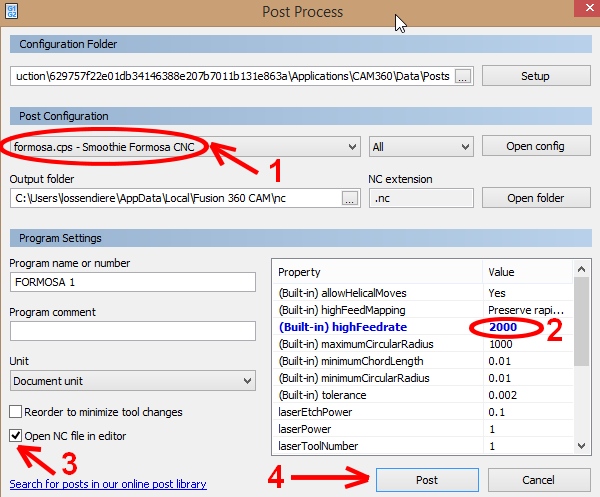

2 ) Vous pouvez choisir la vitesse de déplacement rapide ( G0)

La vitesse de déplacement rapide est celle qui sera activée par la commande Gcode G0.

C’est une vitesse de déplacement quand l’outil n’est pas actif.

La vitesse de déplacement rapide doit être inférieure ou égale à la vitesse de déplacement maxi de la machine.

Pour les CNC Formosa la vitesse de déplacement maxi est de 4000 mm/min.

La vitesse de déplacement Go qui dépend de la valeur hightFeedrate du postprocesseur peut être entre 2000 et 4000 mm/min

3 ) Si vous souhaitez examiner le Gcode généré avant de lancer l’usinage, vous pouvez cocher la case « Open NC file in editor.

4 ) Cliquez sur post pour créer le Gcode

Une poche ouverte de 6mm de profondeur et un découpage de 18mm.

Une poche fermée de 14mm de profondeur avec au milieu un ilot dont la surface est 6mm en dessous.

Cette pièce est la plus complexe à réaliser car elle nécessite un retournement pour réaliser des poches des 2 cotés.

Avec Cambam

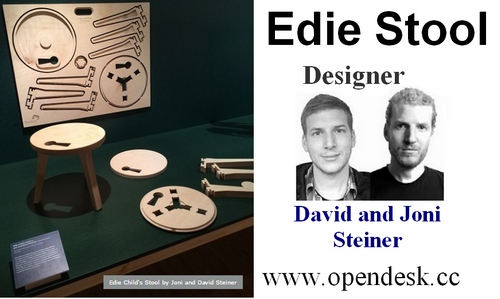

Usinage tabouret enfant Edie première partie

[:zh]

Usinage tabouret enfant Edie première partie

I ) Machining feet ( close pocket part )

Close pocket machining then after contouring

The first part of Edie stool have close pocket and outsise contouring

The machining deep for the close pocket is 6mm

The contourning deep is 18mm in pine wood sheet of 18mm so the contourning is also cutting.

Need follow the rule « inside machining before outside machining » so the steeps is

1 – machining pocket

2 – outside cutting

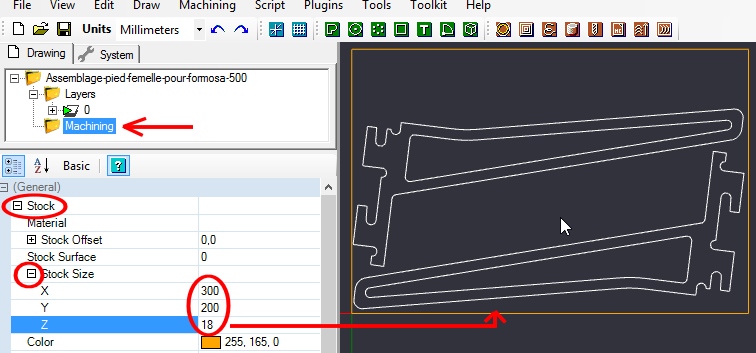

Step1 : setting stock

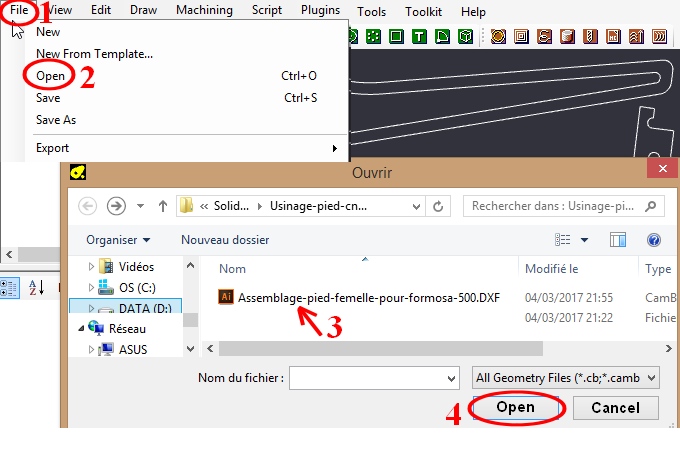

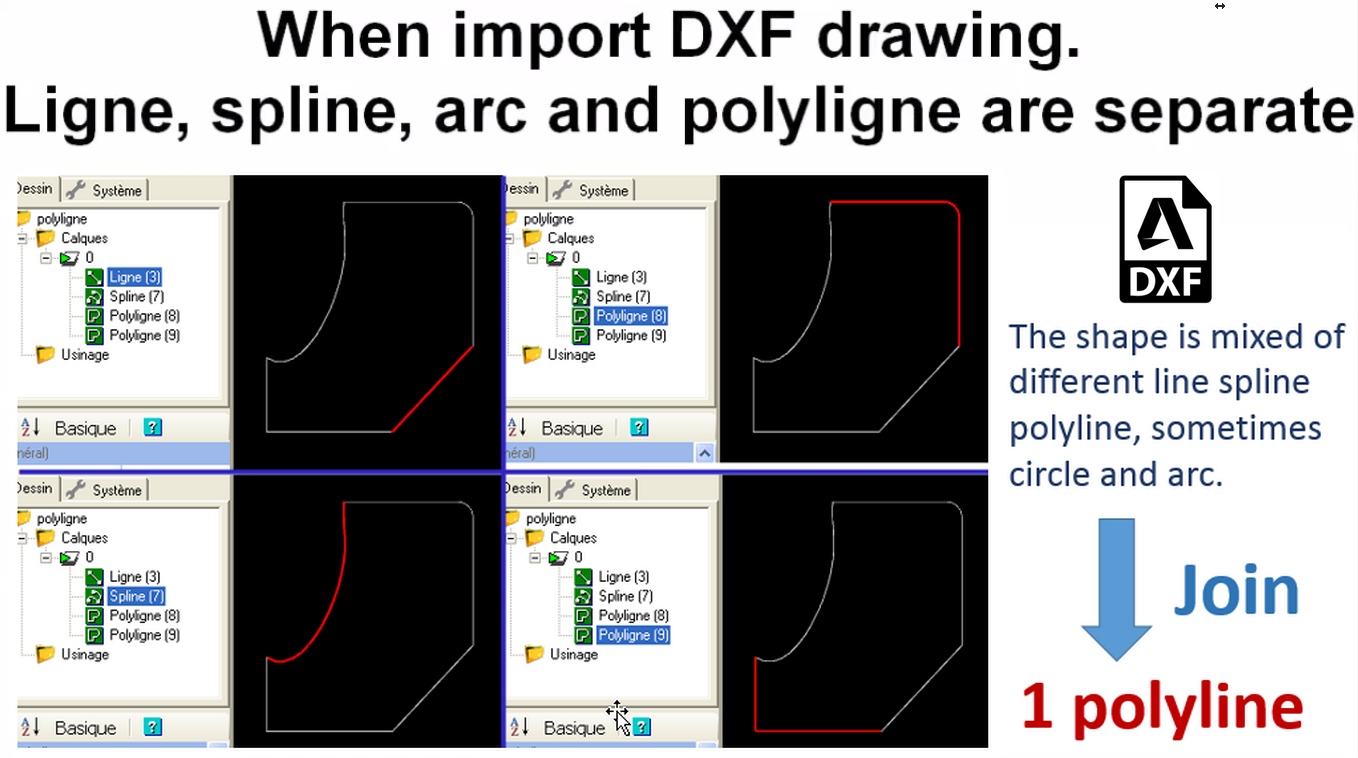

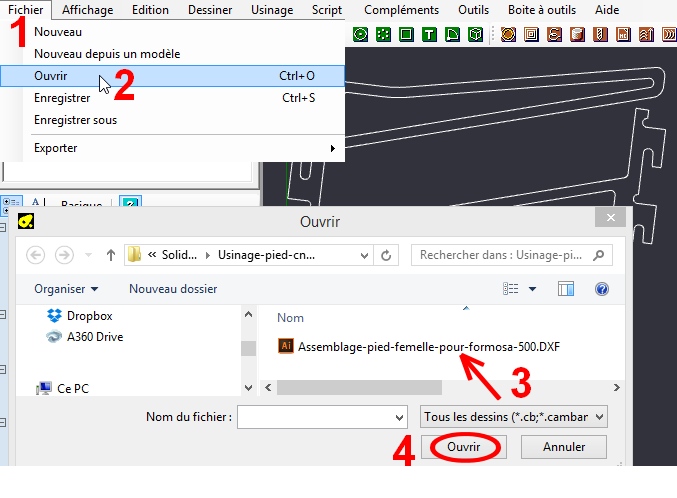

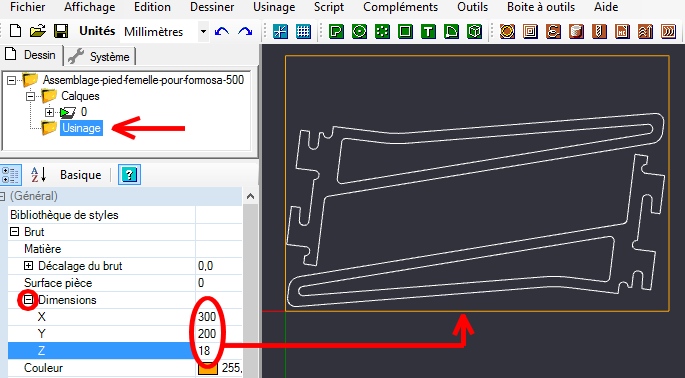

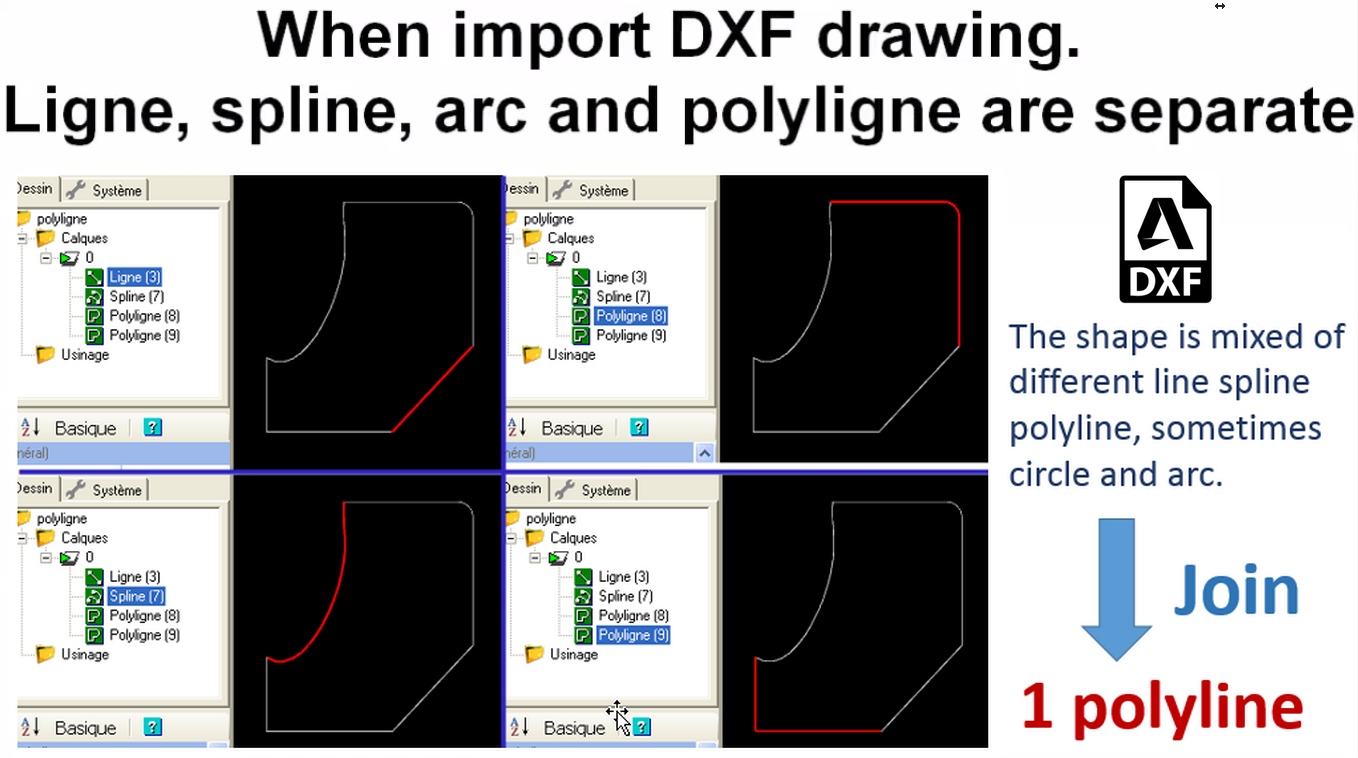

CAMBAM have vector drawing module but very basic. Can be use for edit existing drawing but not convenient for create the totality of complex drawing. For 99% of cases, the machining in Cambam are setting with drawing come from external CAD software.

For 2D and 2D 1/2 machining, the import format is DXF Format

a ) Import of DXF drawing

b ) Setting of stock dimension

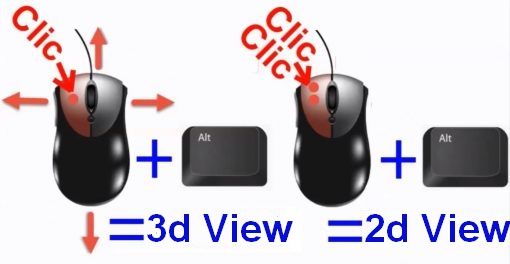

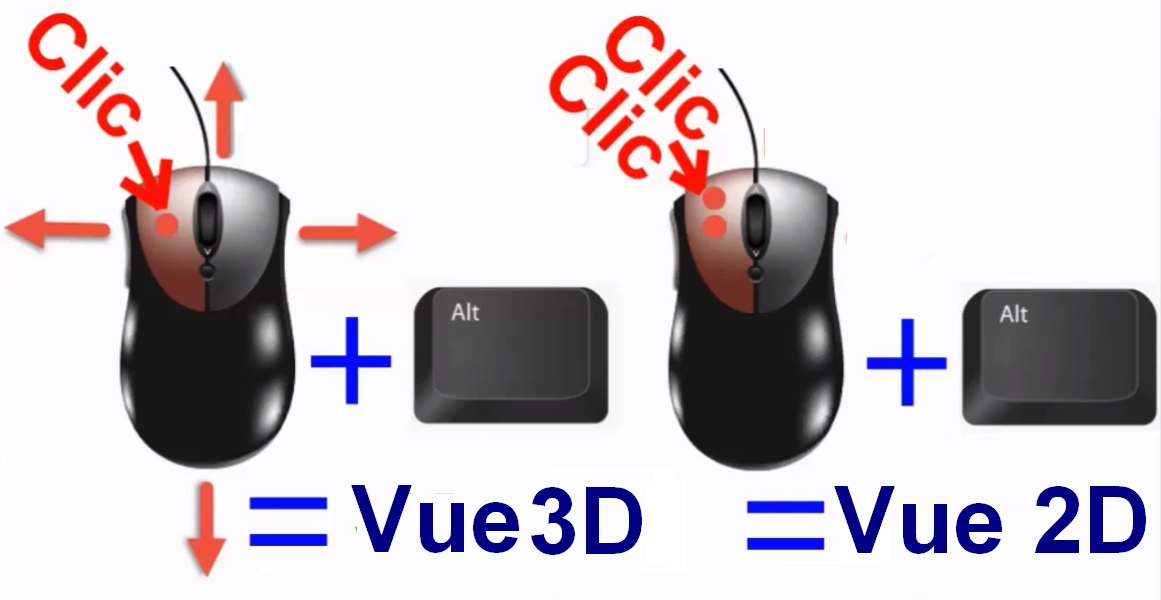

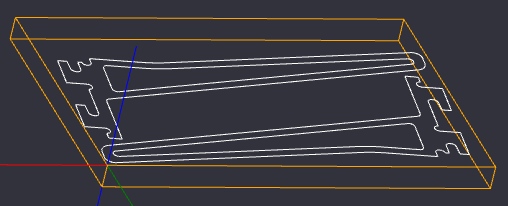

c ) Swith 2D view to 3D view

For switch 2D to 3D – mouse left clic and « Alt » key, after slide mouse

For return back to 2D – « Alt » key and double mouse left clic

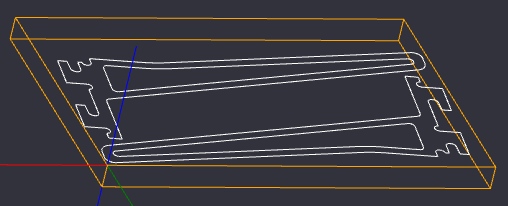

Vidéo below show how setting stock dimension with other part (carriage cache of CNC Formosa)

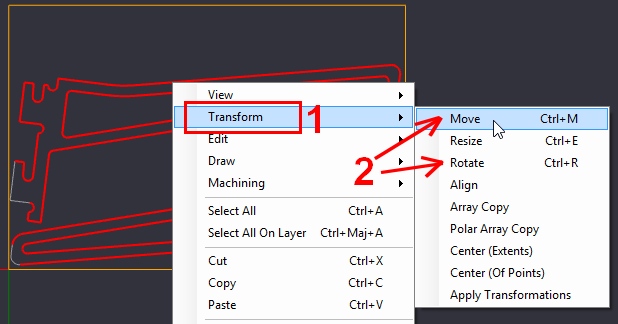

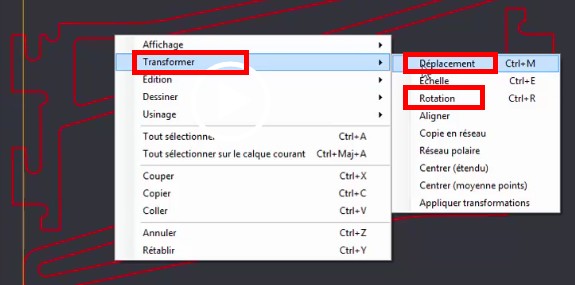

d ) move the drawing on the stock To move or rotate the drawing ( or a part of drawing ) in stock need :

1 ) Select the drawing ( with selection windows or multi selection « Ctrl » key)

2 ) Doing a right clic ( Contextual menu « Transform » appear)

3 ) Follow yellow text with green background in the top screen.

for example : ![]()

![]()

Vidéo below show how move and rotate drawing with other part (carriage cache of CNC Formosa)

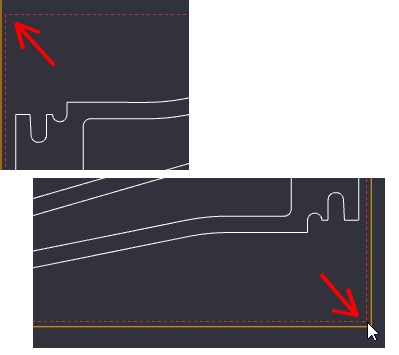

DXF File import

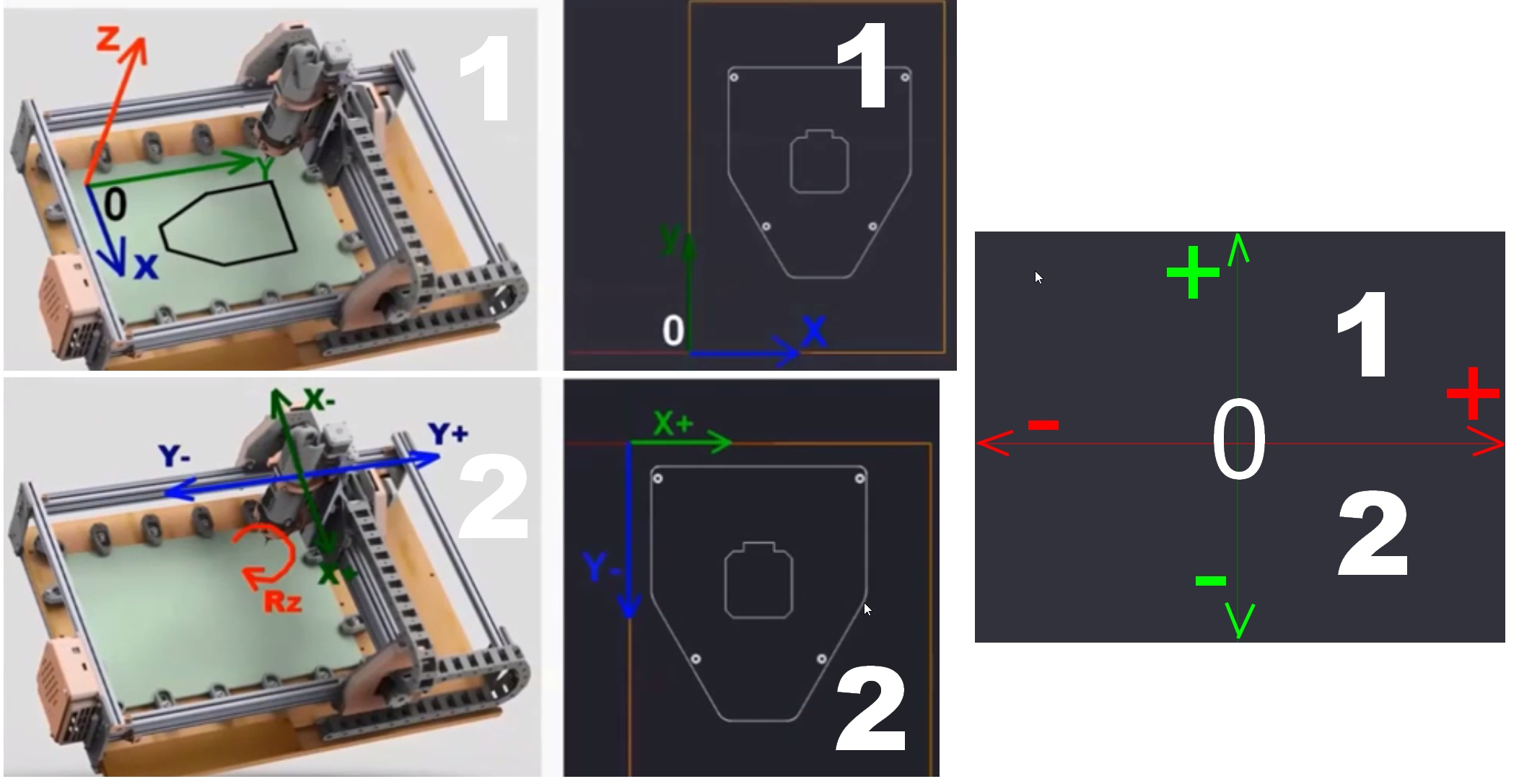

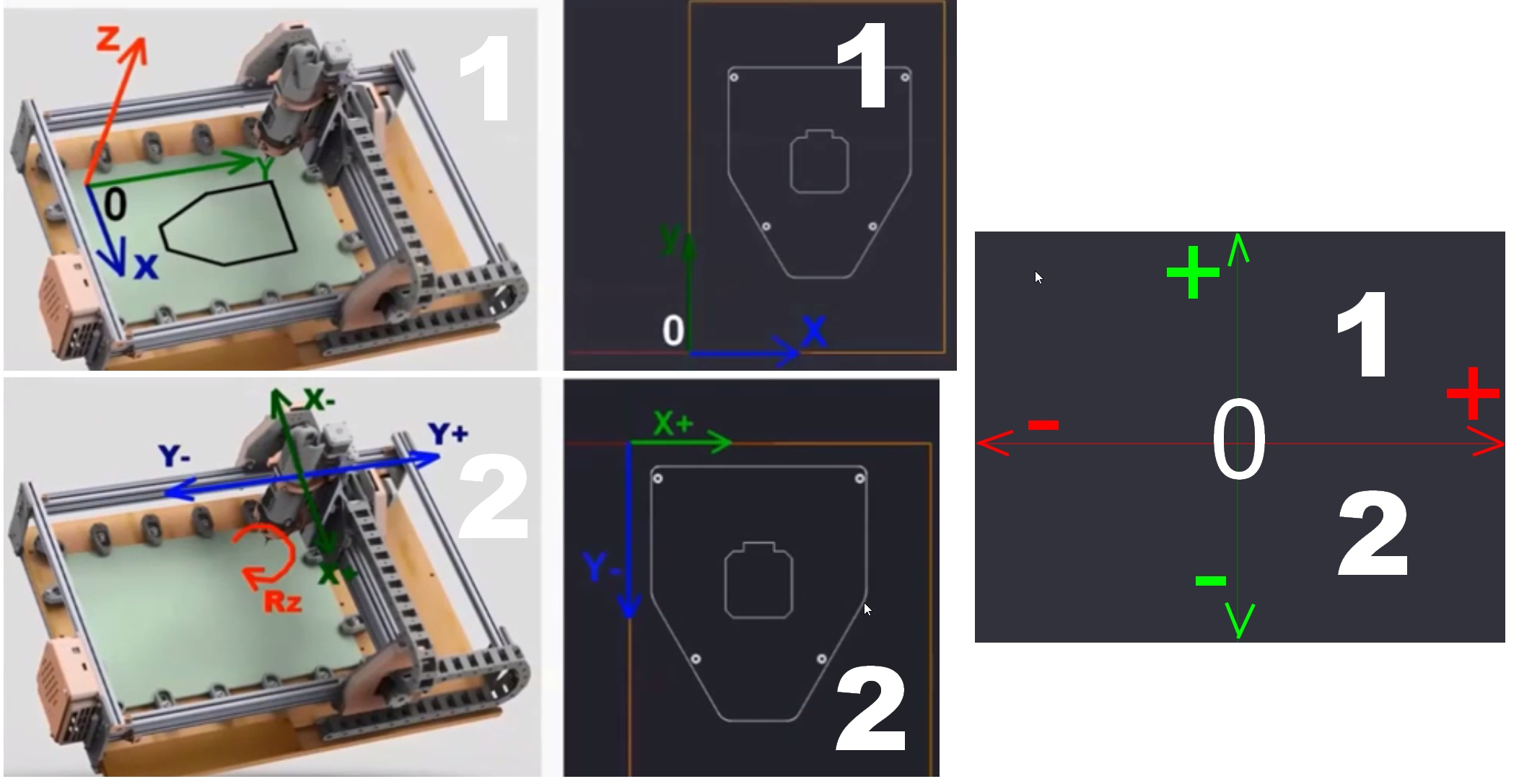

Step2 : setting the Work Coordinate System (WCS)

The origin of Working Coordinate System (WCS) is the point from which all mouvement start.

The Working Coordinate System in Cambam screen need match with the WCS of CNC Formosa

The origin of Working Coordinate System (WCS) in CNC Formosa can be set with différents ways :

– with position of endstop

– Visual validation by the user

– with touchplate.

Below can see setting the origin position for X and Y axis with endstop

Setting Works Coordinate System and stock

Change the Works Coordinate system

Step3 : Kind of machining choice

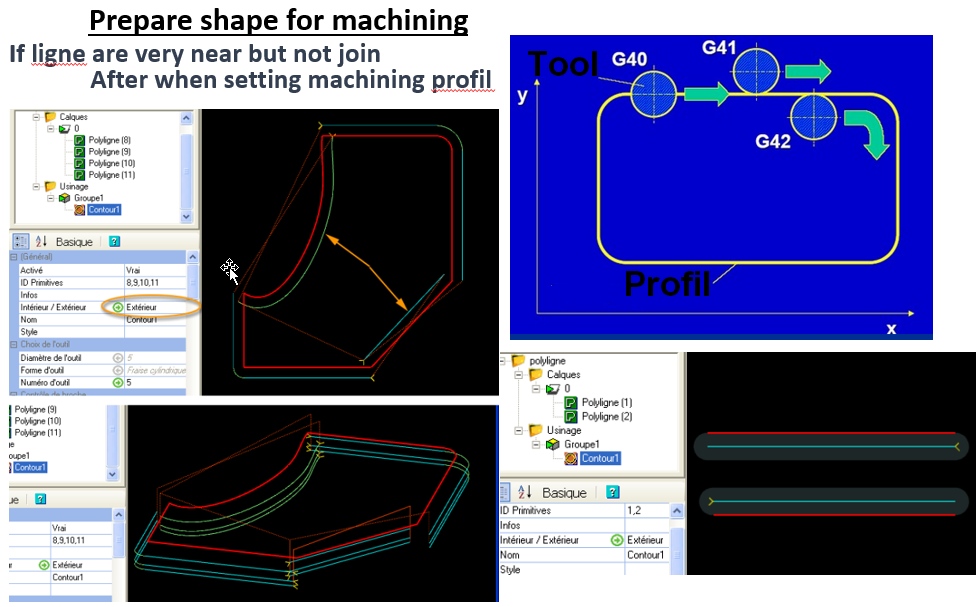

a ) Before setting machining, need join polyligne

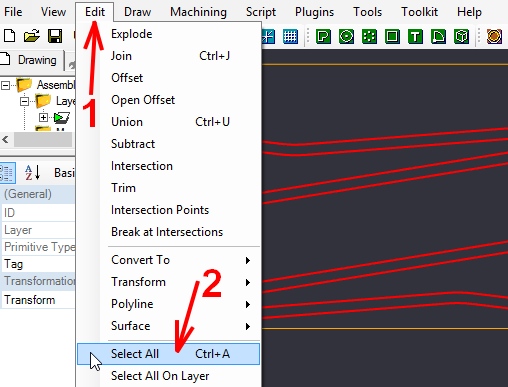

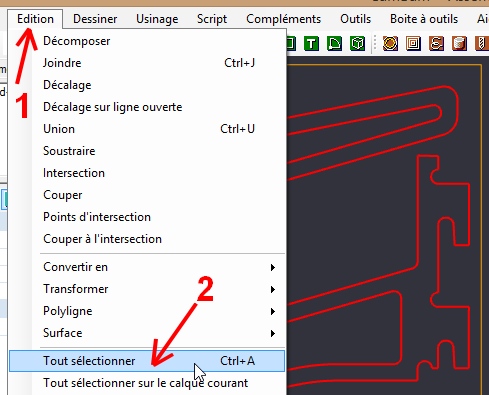

a1 ) Select all lignes …

Can use mouse and create a multi select windows Can use « Edit menu » and « Select All » command to select all drawing

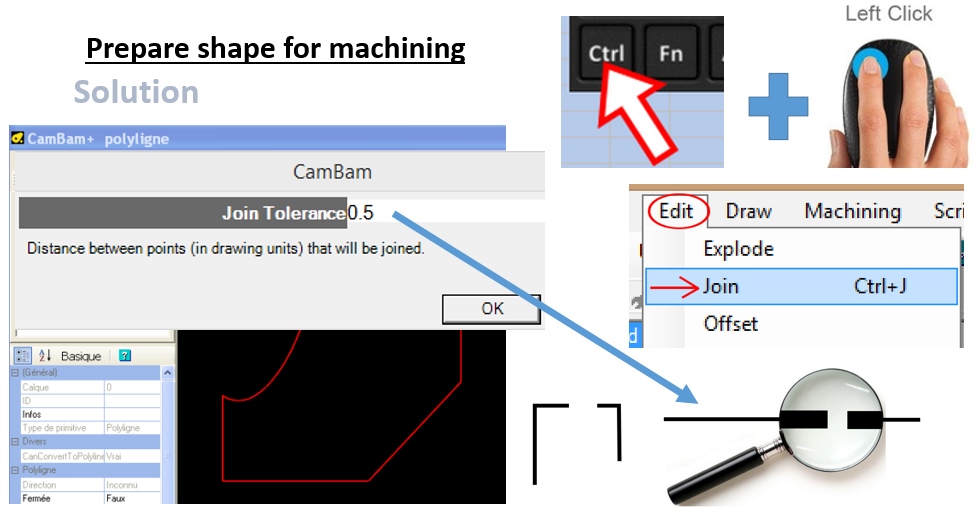

to select all drawing.

After need go to « Edit menu » —-> »Join » and setting a tolerance to join for example 0,5

The join Tolerance is use for seperate draw Voluntarily separate to draw separate because of mistake

See below a video show how to join polyligne

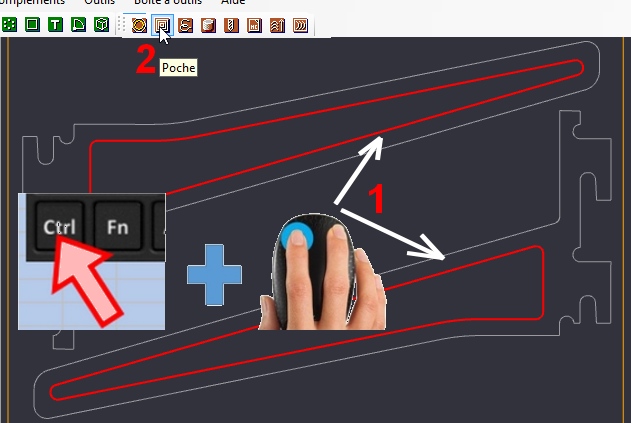

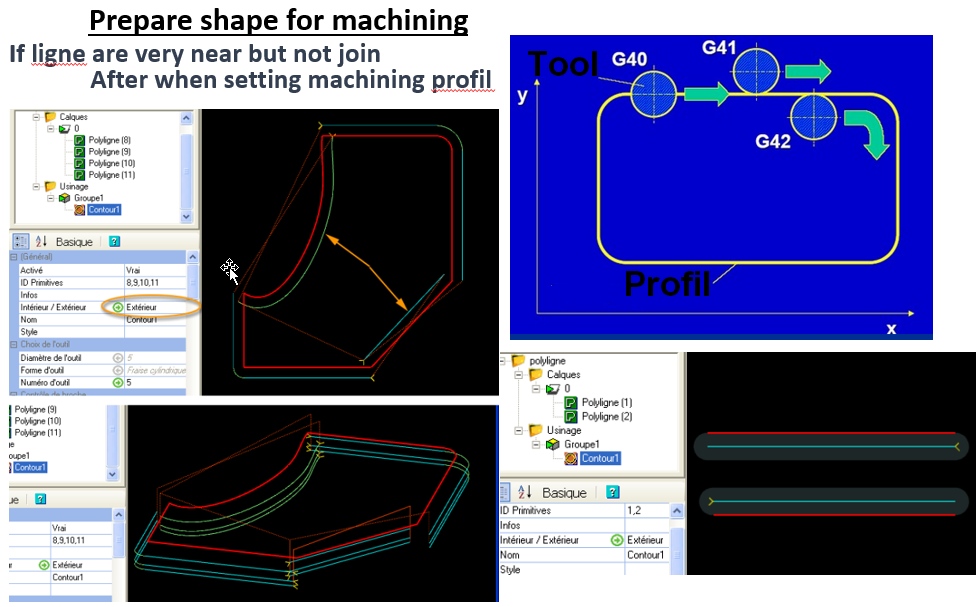

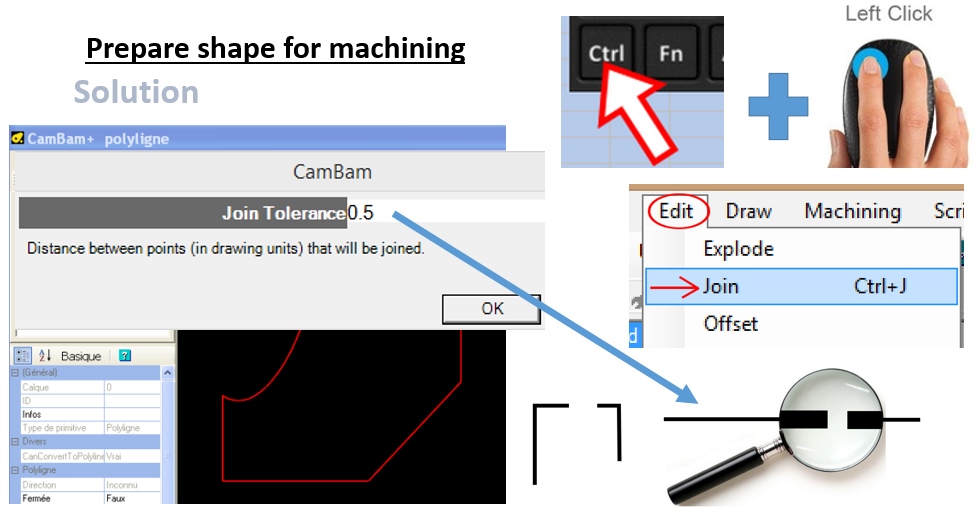

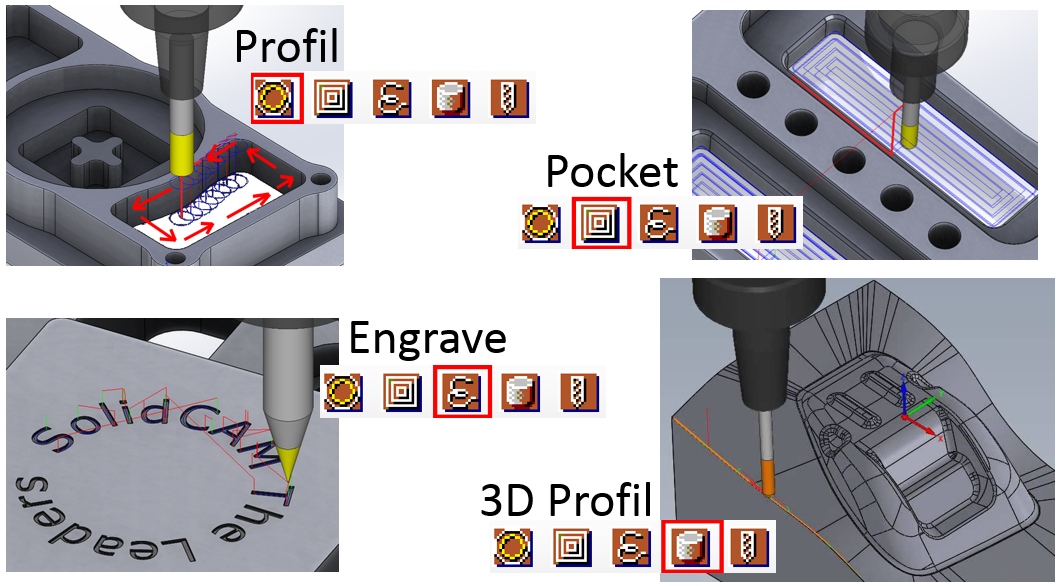

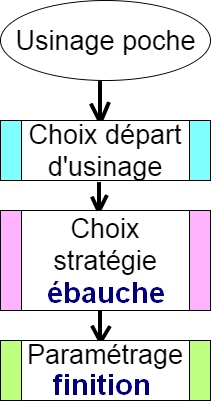

b ) Choice the machining match with the shape

Have rule you need follow, machining inside shape before machining outside shape.

So we first setting the close pockets

Select the two pocket with

« Ctrl » + « left clic mouse »

and after choice pockect icon

Then now you can see pocket line under Machining section.

This machining pocket still not setting, we setting it more latter.

Part2 – cutting outside feets (outside contouring is same deep of stock thickness)

With the same selection method as above, select the outside profiles of the feet.

Choose this time « Profile »

Profile machining will appear below the pocket

See below a video show how choice machining match with shape

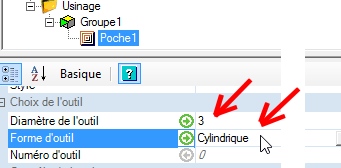

Step4 : Tool choice and machining setting

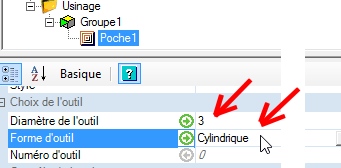

a ) choice of diameter and shape of tool

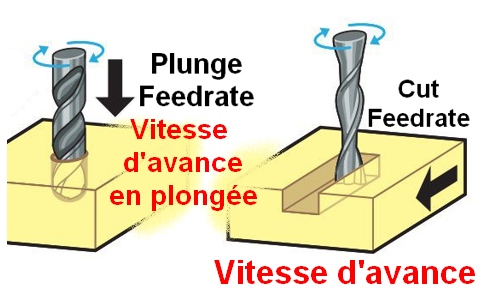

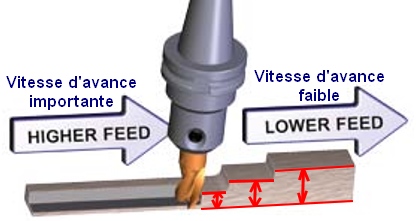

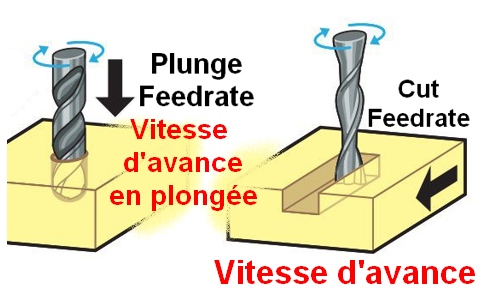

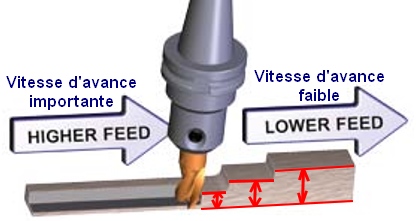

b ) Feedrate choice

More material density is high, more lower feedrate need setting.

The plunge feedrate need more low than cut feedrate.

Of course need decrease the feedrate when the pass of maching are more depth.

The feedrate depend also of :

– Power of spindle

– Power of steppers motors

– rigidity of machine

This feedrate will therefore be a compromise that takes into

Variables —–> your chosen depth of pass

Engagement rate (cutting width / tool diameter)

Constants —-> the performance of your machine

Refer to the table listing the recommended feed speeds for your machine according to the material and the feed depth.

The general rule is : we set the speed in the mini range during a first machining, and then increases according to the reactions of the machine (all its passes well, vibration, loss of step …)

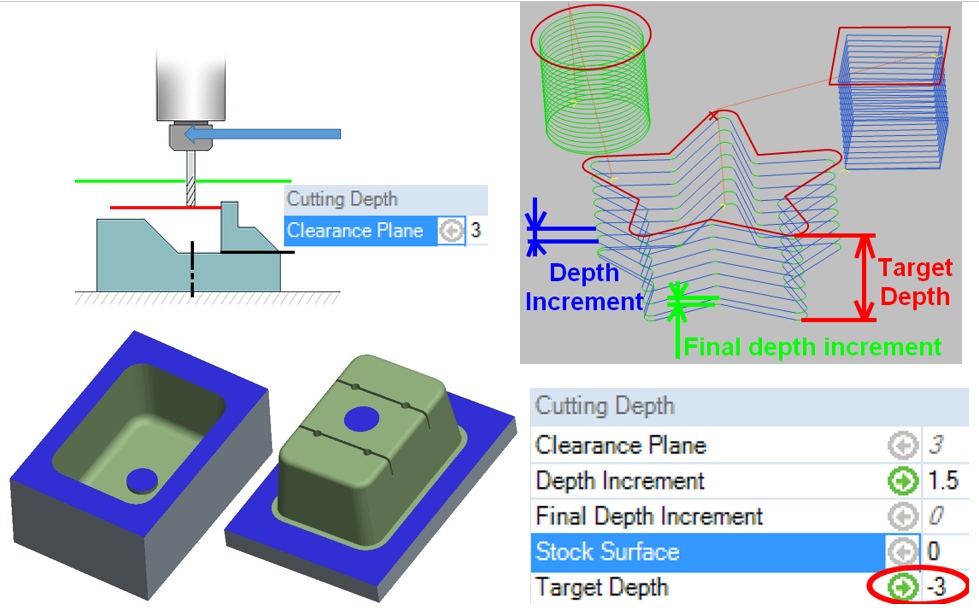

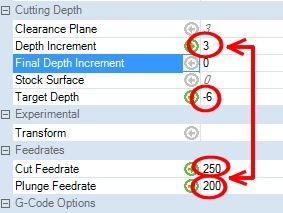

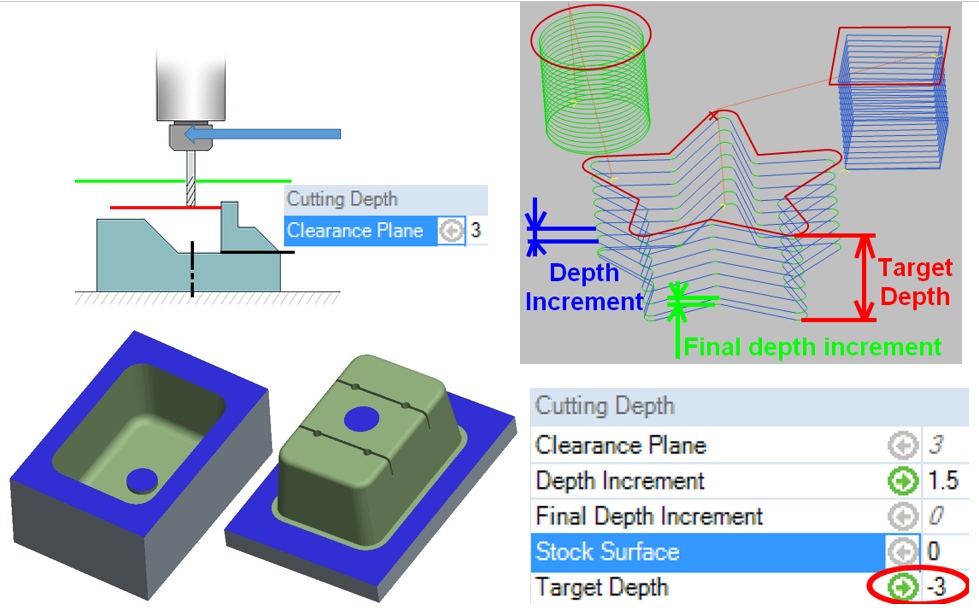

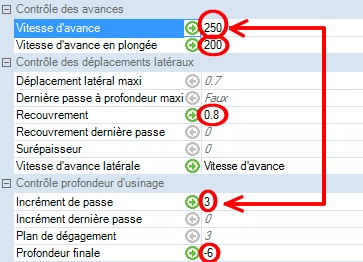

c ) Clearance plane, target depth and depth increment

Beside a example of machining setting for close pocket with 6mm target depth inside pine wood. Setting for entry level CNC Formosa.

Adjust depth increment in function of feedrate.

If one parameter increase the other parameter need decrease.

d ) Pocket machining strategy

The default strategy is « inside + outside offsets « , if you whant other strategy see the post about this subject Machining pocket strategy

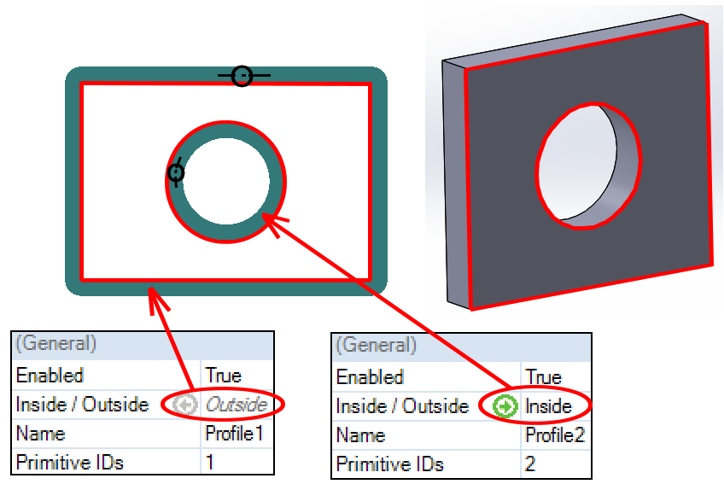

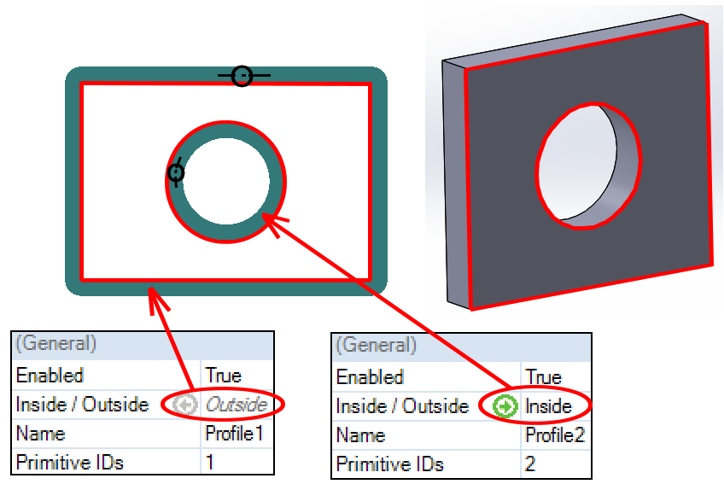

Second part – outside cutting feet (outside contourning is same depth of thickness stock )

A contourning can be exterior or interior, do not forget to choose the right parameter.

For the cutting of the feet it’s of course necessary to choose external contourning.

The standard tools, tool cutting when turn in clockwise direction lift the material

A piece that lifts at the end of machining can be a missed piece to put in the trash.

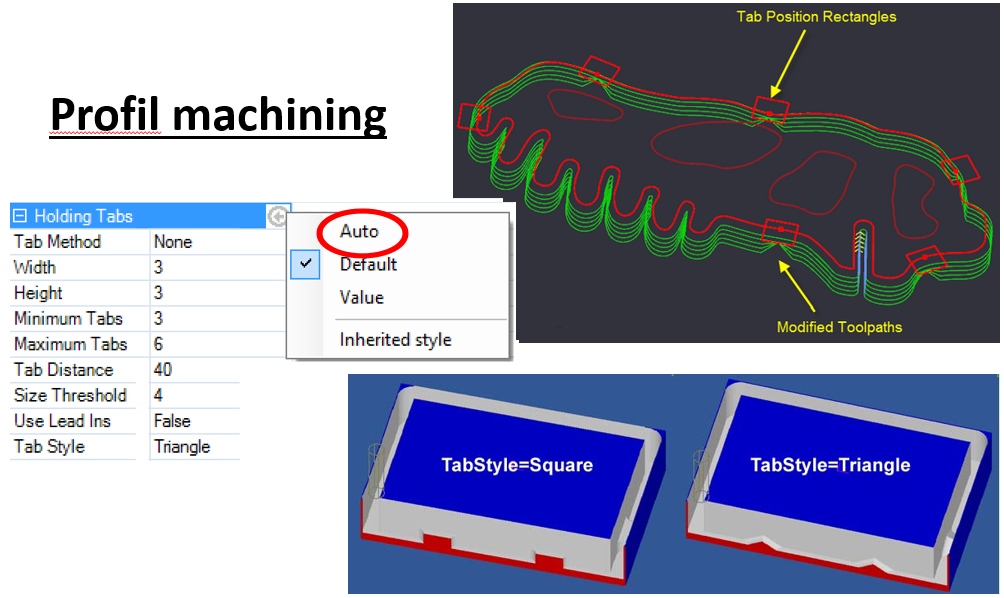

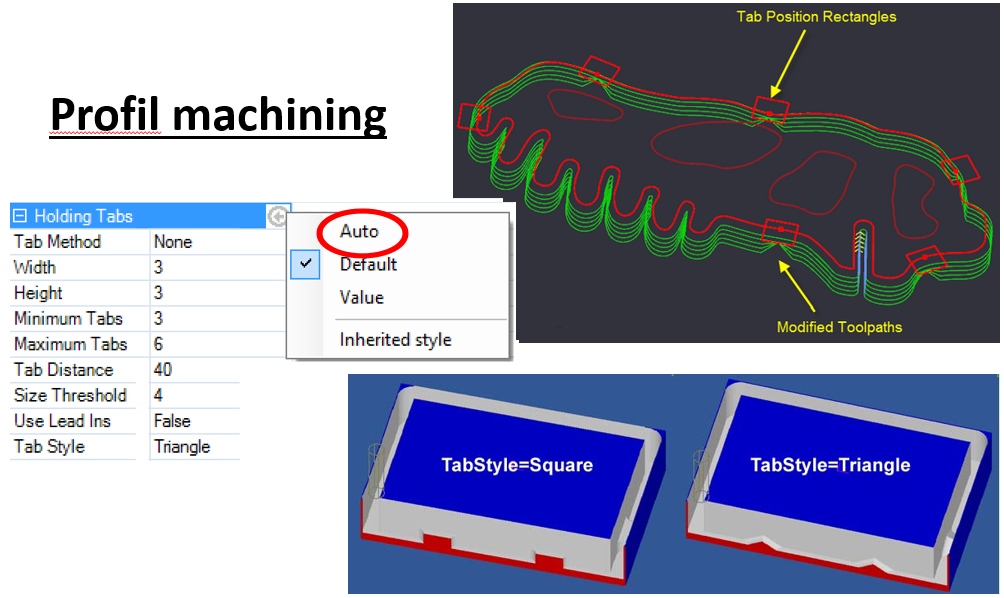

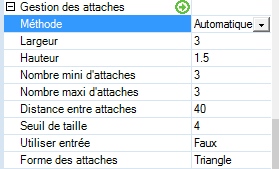

To avoid this, the solution is to place holding tabs.

You can set :

– the number of fasteners

– their shape

– the width and height of tabs

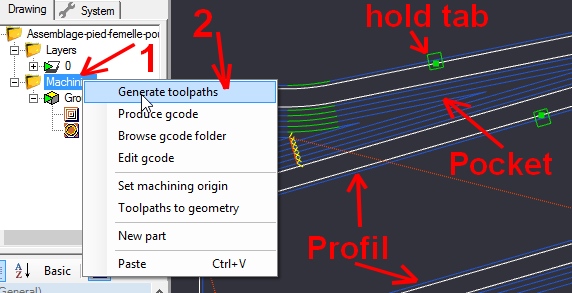

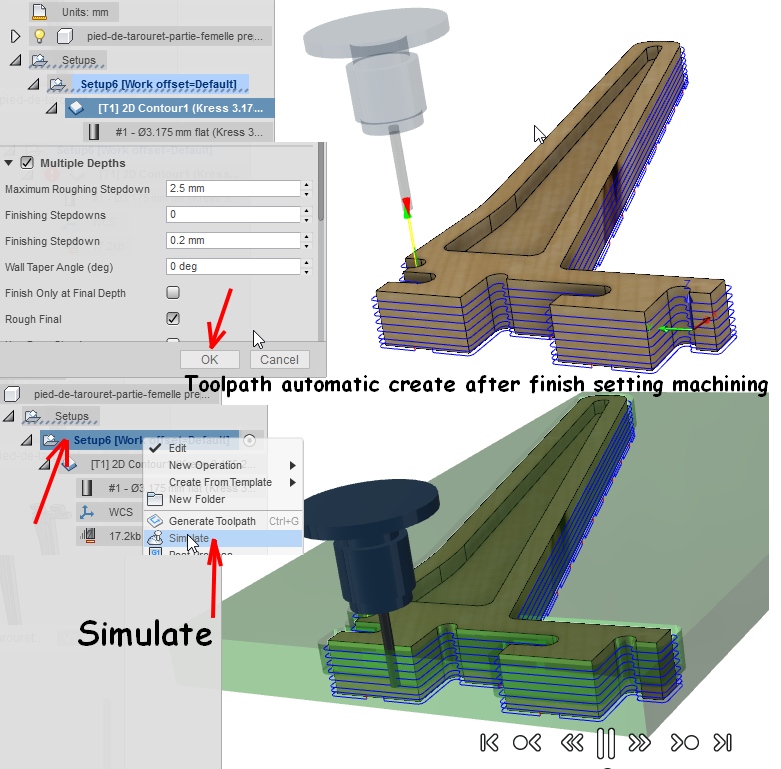

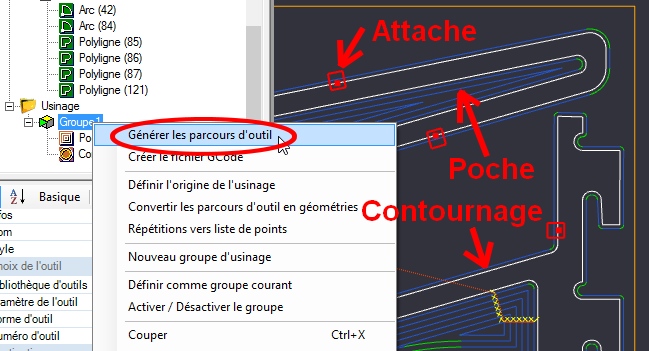

Step5 : Create toolpaths

Right click on Machining or Group1 (if you want to generate the paths for a machining group)

Right click on Machining or Group1 (if you want to generate the paths for a machining group)

Then choose « Generate toolpaths«

You can see now the toolpaths for all machining operations as well as hold tabs.

Note: hold tabs can be moved manually as desired around the profile.

The create of toolpath in fusion 360 is automatic and start directly after finish machining setting.

After clic in « OK » button when finish setting machining, the software calculate toolpath and after appear automatic in blue color.

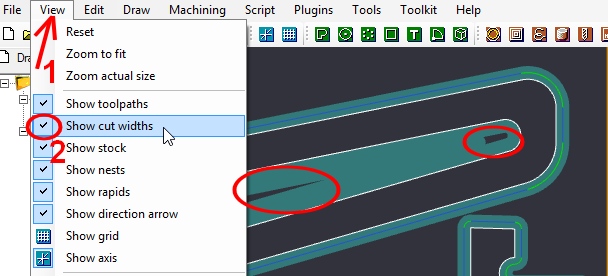

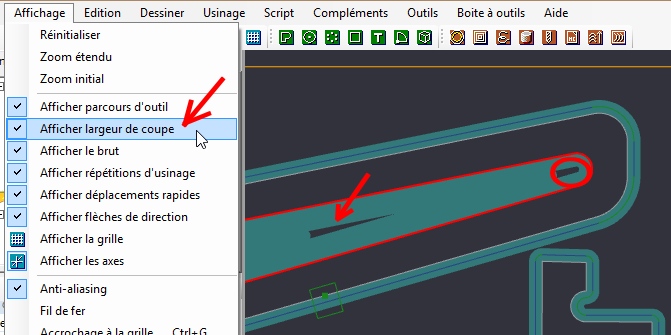

Step6 : Visualization toolpath

Show cut widths

You must go to the « Display » menu and then select the option « Display width of cut«

It’s at this stage that one can perceive certain errors.

For example here, there are two zones in the pocket where the milling cutter does not pass.

To correct this error, it’s necessary to reduce the recovery rate for example from 0.8 to 0.6

Toolpath in fusion 360 is automatic and start directly after finish machining setting.

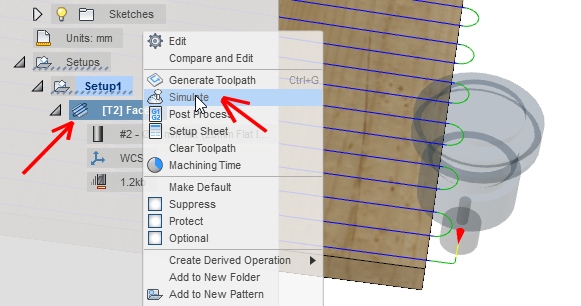

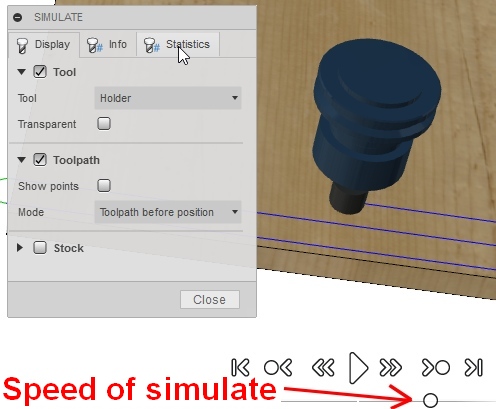

For check the machinning can doing a simulation

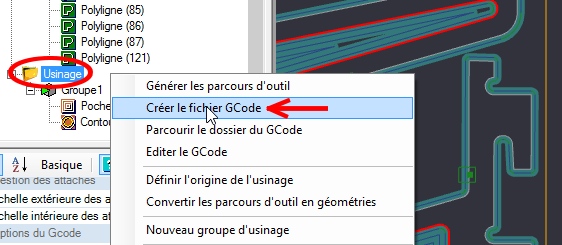

Step7 : Creation of gcode and simulation

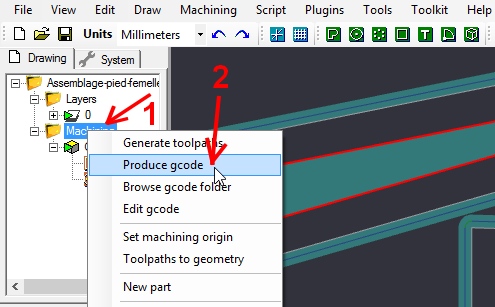

The last step is to create the Gcode by right clicking on the machining then « Create gcode« .

The last step is to create the Gcode by right clicking on the machining then « Create gcode« .

You can give a name to your Gcode file finish with « nc » extension and save it in the folder « Gcode » of the SD card of your smoothiebox.

You can also create the Gcode only for one of the machining operations, the pocket or the contour.

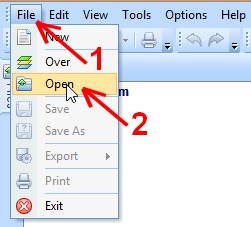

To do this you have to right click the appropriate place. Also save your CAMBAM file to your computer by doing « File -> Save As« , this will be useful if you want to change some settings later without having to do it again.

A ) Create Gcode

B ) Machining simulation and editing Gcode

c ) Use NC Corrector as external editor