[:fr]

Présentation de HSMWorks

Présentation de HSMWorks

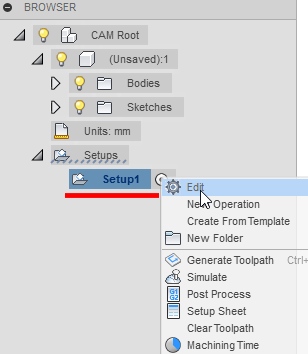

Le module CAM du produit Fusion 360 est également HSMWorks

Pour Autodesk Inventor ou Solidworks il existe 3 versions de HSMWorks :

HSMexpress : gratuit mais limité au fraisage 2D avec fraiseuse 3 axes.

HSM premium : tour, fraisage 2D, fraisage 3d et tournage.

HSM ultimate : fraisage 2d et 3d en 5 axes continus plus tournage.

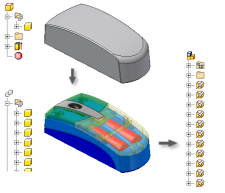

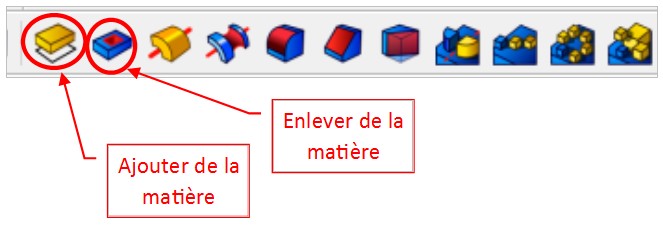

HSMWorks intégré au logiciel Solidworks

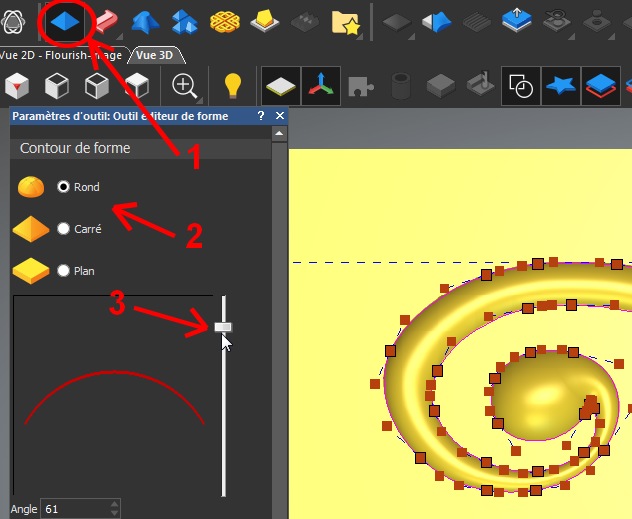

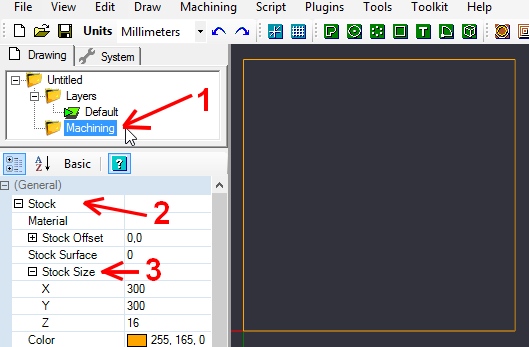

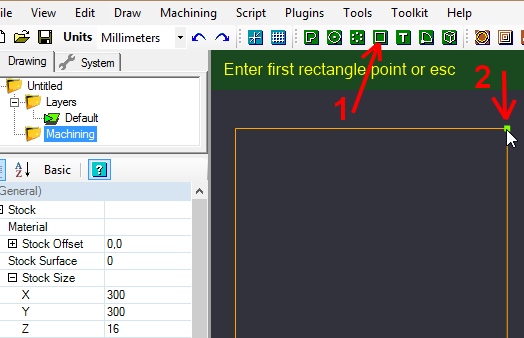

Utiliser les calques de Sheetcam

[:fr]

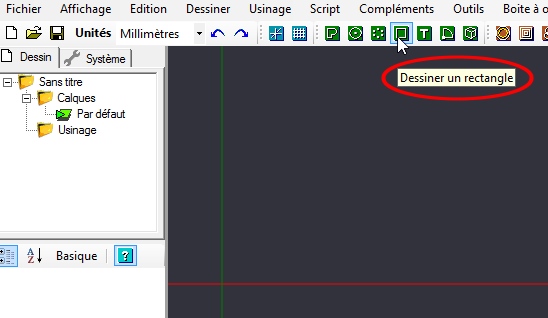

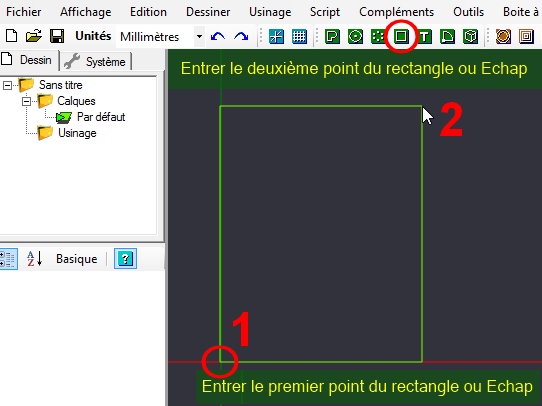

Utiliser les calques de Sheetcam

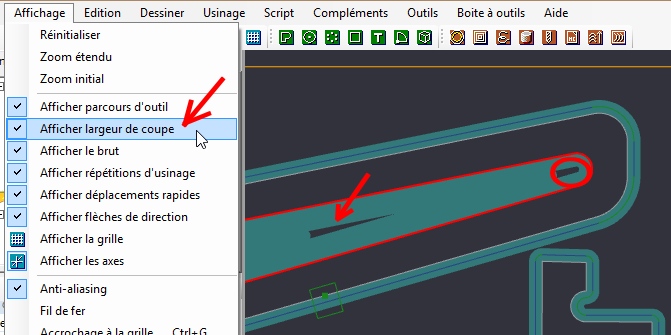

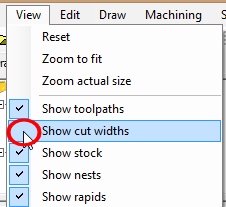

La partie affichage des calques n’est visible par défaut, il faut l’activer dans » Affichage » puis « Outil calque »

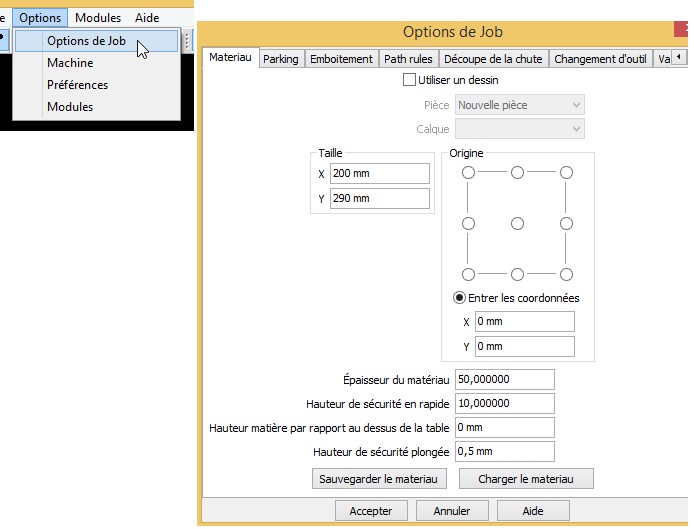

Les options de travail de Sheetcam

[:fr]

Les options de travail de Sheetcam

Présentation du logiciel SheetCam

[:fr]

Présentation du logiciel SheetCam

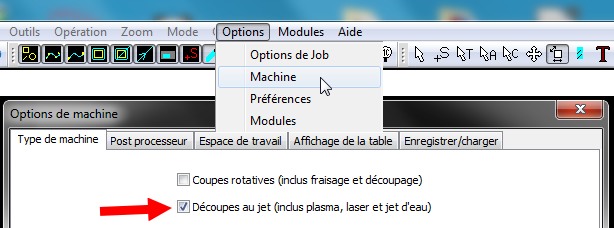

Le logiciel Sheetcam permet de préparer des usinages en fraisage 2D mais ce n’est pas sa spécialitée.

Ses fonctionnalités, son ergonomie est avant tout adaptée pour la découpe au jet ( Plasma, Laser, jet d’eau, oxycoupage … )

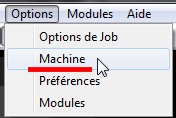

Si vous prévoyez d’utiliser Sheetcam exclusivement pour la découpe au Jet, précisez le dans la configuration du logiciel

à l’endroit « Options » puis « Machine »

Le logiciel à été conçu par l’entreprise Stable Design dans le Devon en Angleterre https://www.sheetcam.com/

Sheetcam possède beaucoup de fonctionnalités pour la découpe plasma et le prix de sa licence est modeste 110£ ou environ 126€

Ce qui le rend le logiciel très populaire, surtout dans les pays Anglo Saxon, de nombreux constructeurs de découpeurs plasma propose ce logiciel.

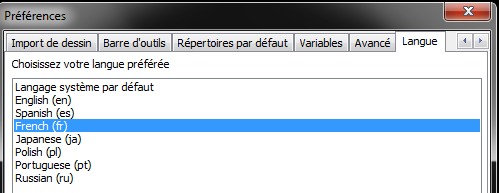

La totalité des ressources ( vidéos, blog, forum ) sont en Anglais par contre en allant dans « Options » puis « Préférences« , il est possible d’avoir le logiciel en Français. La traduction est correcte.

De nombreux distributeurs du logiciel Sheetcam sont présent à travers le monde, par contre aucun en France.

https://www.sheetcam.com/links

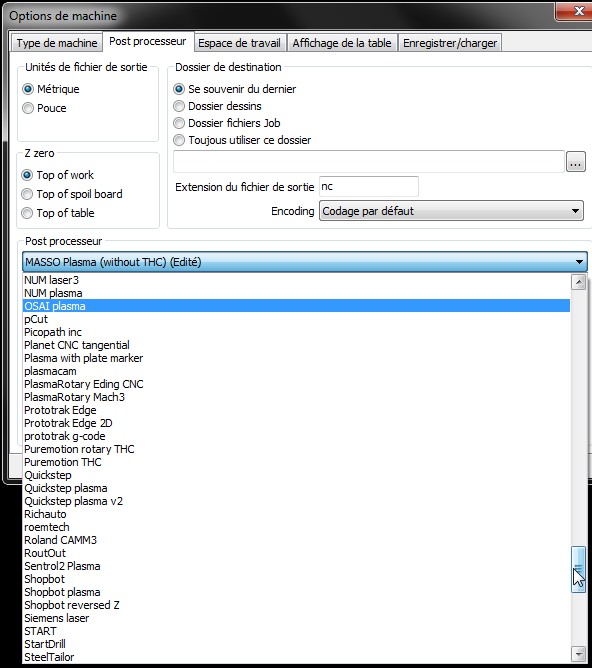

Les postprocesseurs de Sheetcam

Sheetcam à déjà en interne de très nombreux posprocesseurs dont certaines d’électronique et machines très courantes sur le marché tel que March3, Shopbot, Richauto, Torchmate, Mecanumeric, MyplasmaCNC

Certains constructeurs comme par exemple Masso propose des posprocesseurs Sheetcam en téléchargement.

L’éditeur Sheetcam propose également un service de création de postprocesseur sur mesure en fonction de votre machine

https://www.sheetcam.com/features/posts

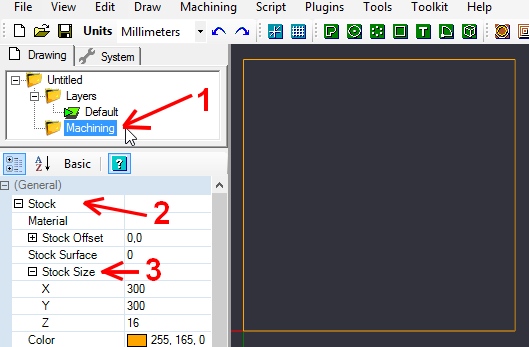

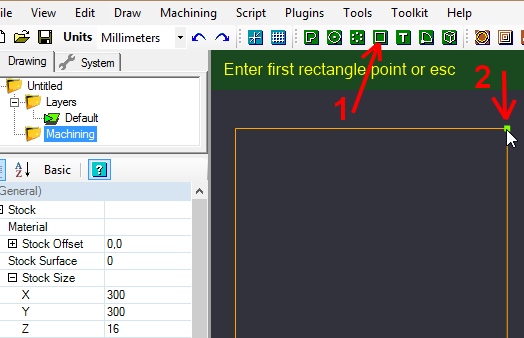

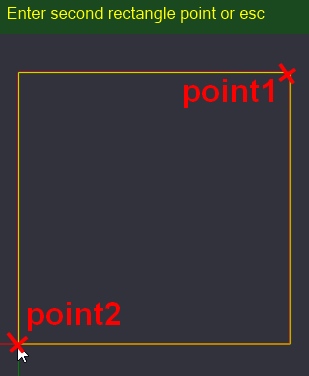

Les zones affichées dans sheetcam

[:fr]

Les zones affichées dans sheetcam

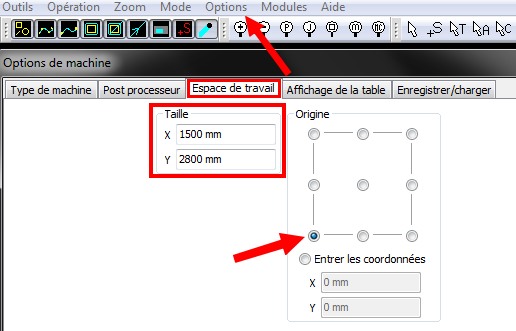

Il y a 3 zones qui s’affichent dans Sheetcam

– 2 zones qui sont paramétrées une fois pour toute ( dépend de votre machine )

On accède aux zones de configuration de la machine dans « Options » puis « machine »

L’espace de travail correspond aux déplacements maxi que peut effectuer la machine

L’affichage de la table correspond à la taille maximale de tôle pouvant être posée sur la machine

Pour simplifier les choses et éviter les erreurs il est préférable de mettre toutes les origines en bas à gauche

Attention !!!

Une icône permet d’activer ou désactiver l’affichage de la tôle et des zone découpe et table

Si les zones ne s’affichent pas sur l’écran, c’est probablement qu’elles ont été désactivées par l’icône

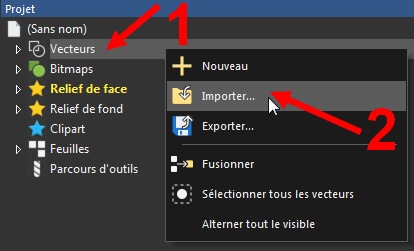

Importation de dessins 2D avec Sheetcam

[:fr]

Importation de dessins 2D avec Sheetcam

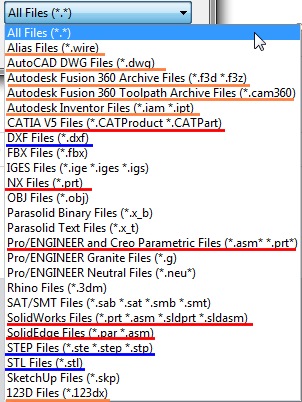

Le format DXF ( Drawing eXchange Format )

Le format DXF est un format de fichier vectoriel créé par la société Autodesk servant à échanger des fichiers 2D entre différents logiciels DAO ou CAO.

Le format DXF courant est un fichier texte, ce n’est pas un fichier binaire directement codé en 0 et 1 comme d’autre fichiers 2D propriétaires.

L’inconvénient : le fichiers DXF est lourd, environ 25% plus gros qu’un fichier binaire.

Les avantages : c’est un fichier opensource et documenté, tous les logiciels d’infographie et de CAO peuvent générer des fichiers DXF.

de part ses avantages et sa popularité ce fichiers est devenu un standard pour l’échange de dessins 2D.

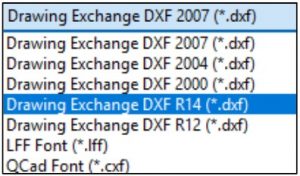

Il y a plusieurs versions de fichiers DXF, les plus connus et utilisés sont les versions R12 et R14

Le format SVG

Le Scalable Vector Graphics (en français « graphique vectoriel adaptable »), ou SVG, est un format de données texte ASCII conçu pour décrire des ensembles de graphiques vectoriels et basé sur XML.

Le format est ouvert, documenté et utilisé par de nombreux logiciels de graphisme ( Adobe Illustrator, Inkscape … )

C’est également le format des dessins vectoriels affiché sur le Web

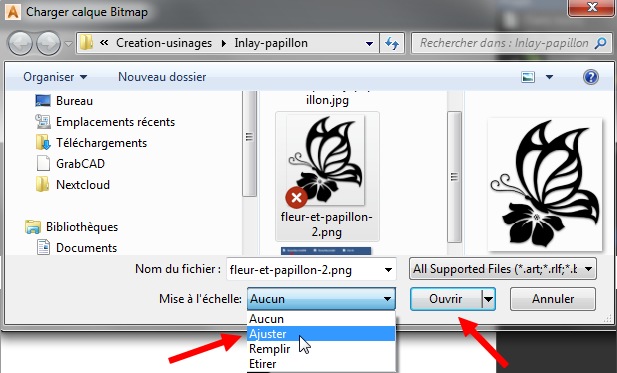

L’import de fichiers 2D dans Sheetcam ( fichiers SVG et DXF )

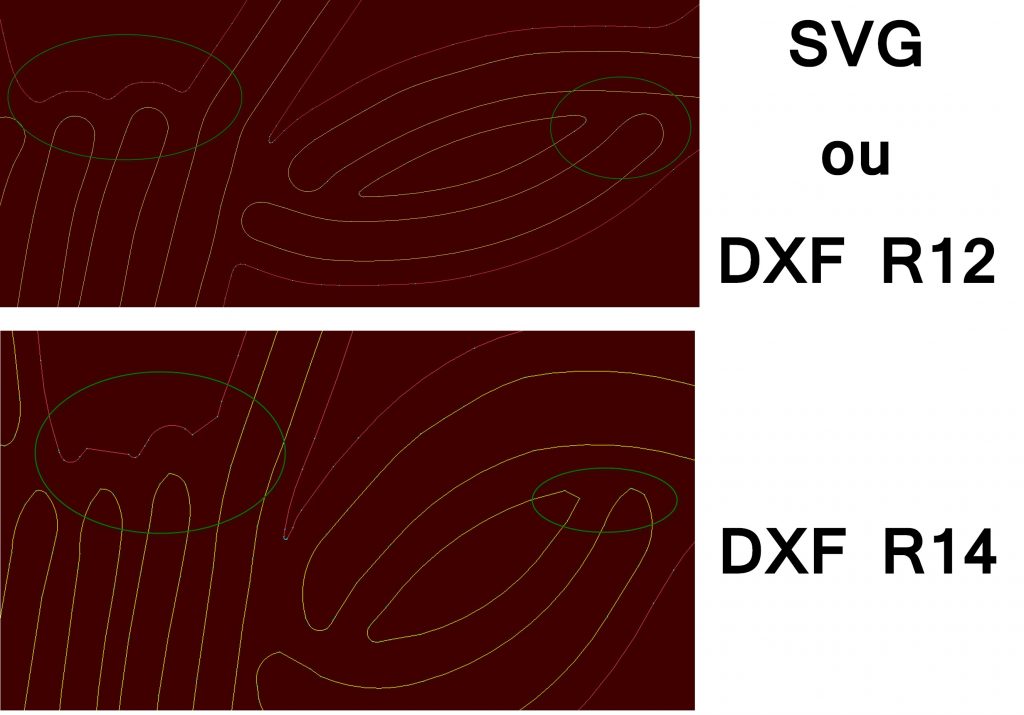

Certains fichiers DXF R14 comme ceux générés par Illustrator ou Inkscape génèrent des polylignes et des splines, Sheetcam interprète mal les Splines, il est donc préférable d’utiliser soit le format SVG ou DXF R12.

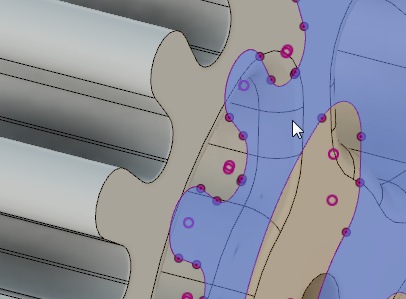

Utilisation de Solidworks CAM

[:fr]

Utilisation de Solidworks CAM

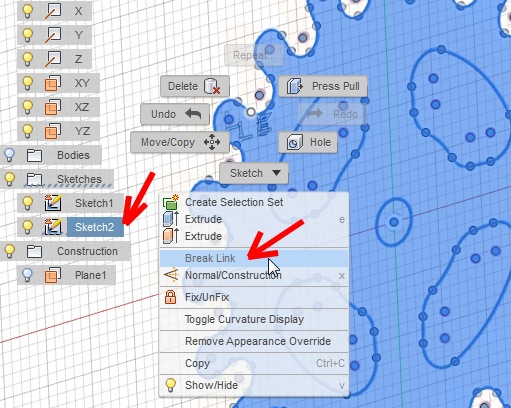

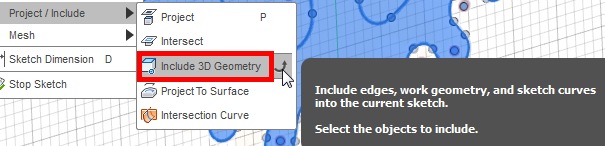

Utilisation de HSMWorks

[:fr]

Utilisation de HSMWorks

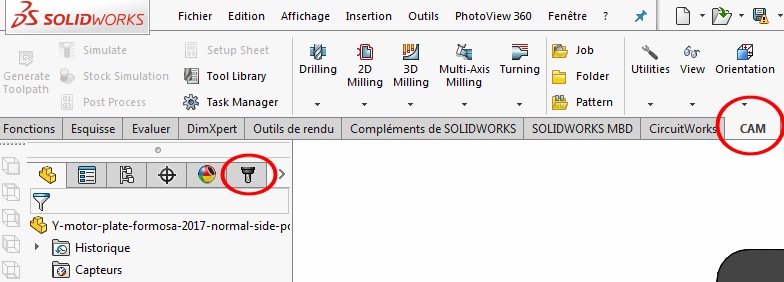

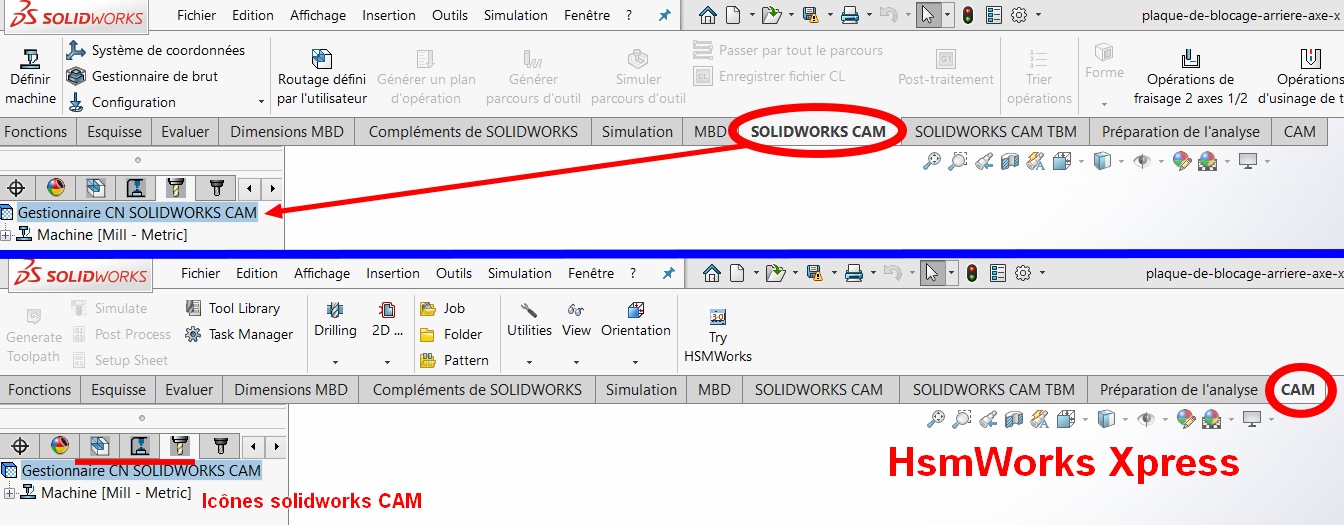

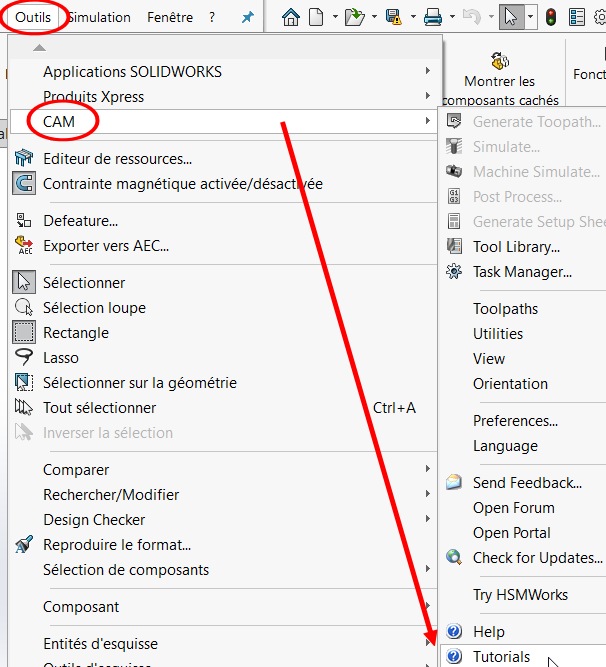

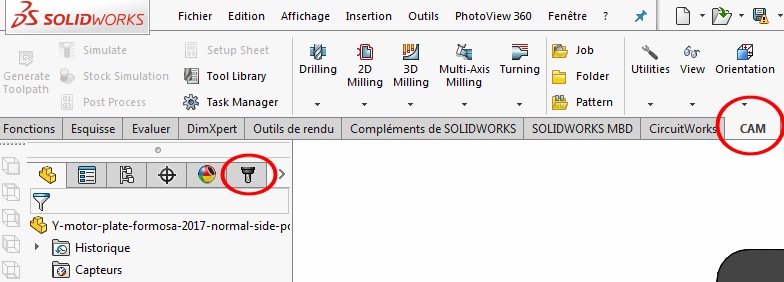

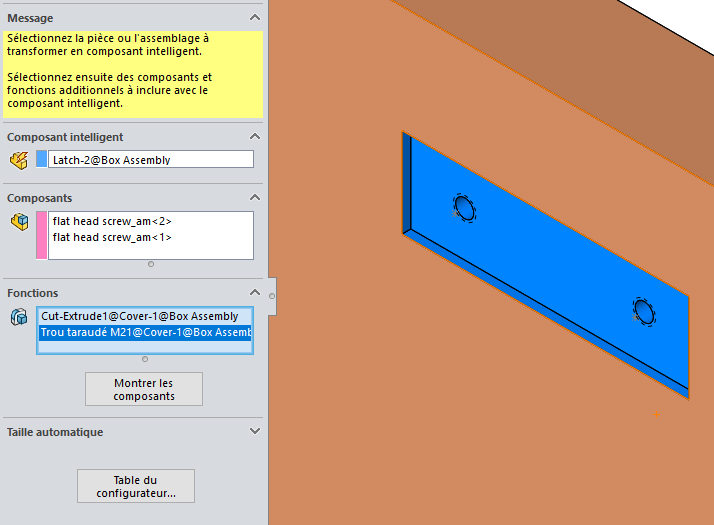

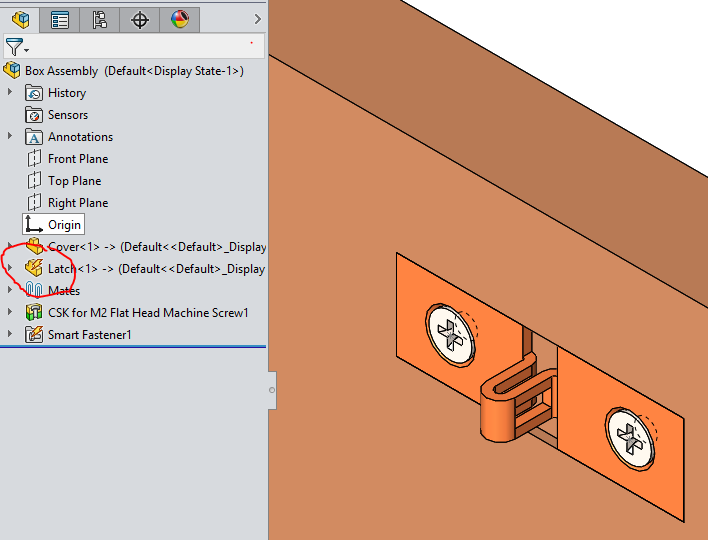

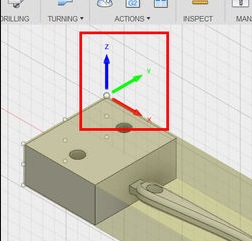

Pour certaines licences de Solidworks notamment les licences Solidworks Education, le complément d’usinage « Soliworks CAM » est intégré. L’onglet « CAM » correspond lui à HSMWorks, les menus de « Solidworks CAM » sont en Français et ceux de HSMWorks sont en Anglais.

Les icônes de Solidworks CAM restent dans l’arbre de création même si c’est l’onglet CAM (Hsmworks) qui est sélectionné.

Il est donc préférable de désactiver le complément Solidworks CAM si vous envisagez d’utiliser Hsmworks

Tutoriels de HSMWorks

Excellente vidéo de Patrice Solbiac, regardez sa chaîne Youtube https://www.youtube.com/channel/UCgjky2_3Wru4ClPkpuaXivw

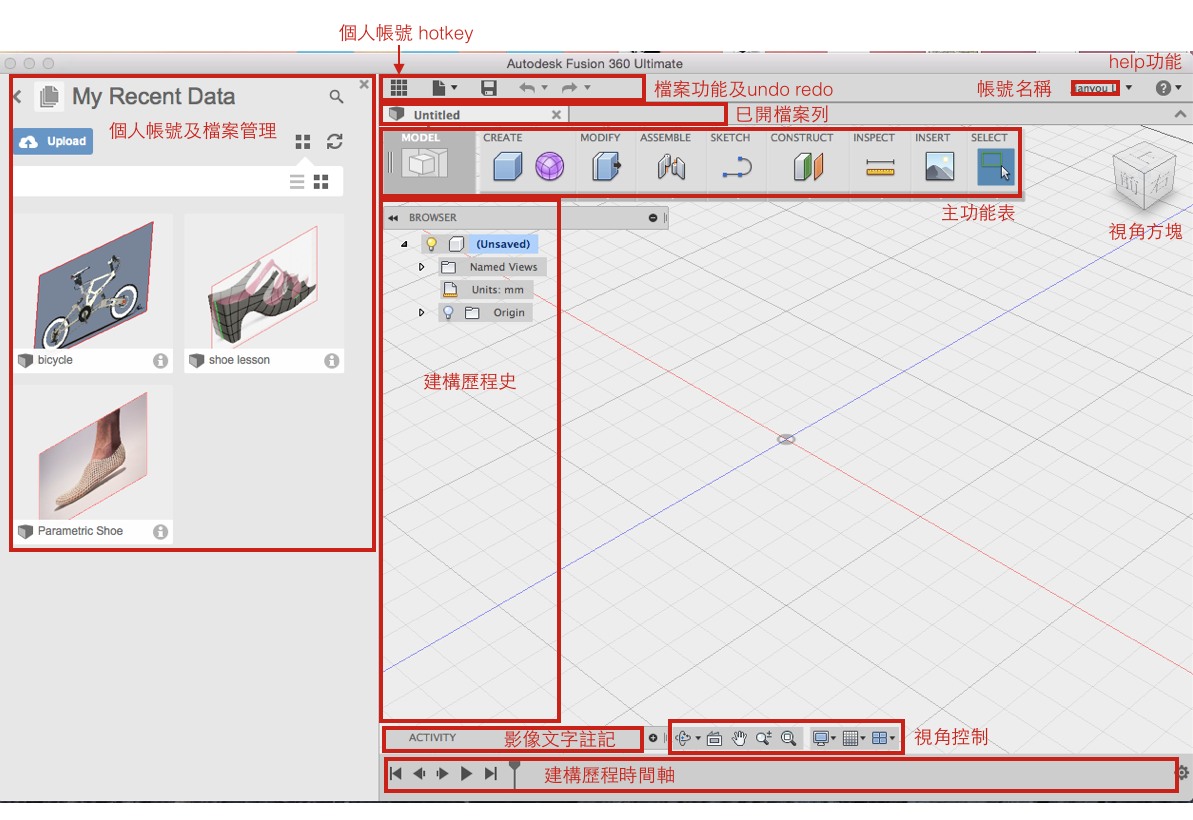

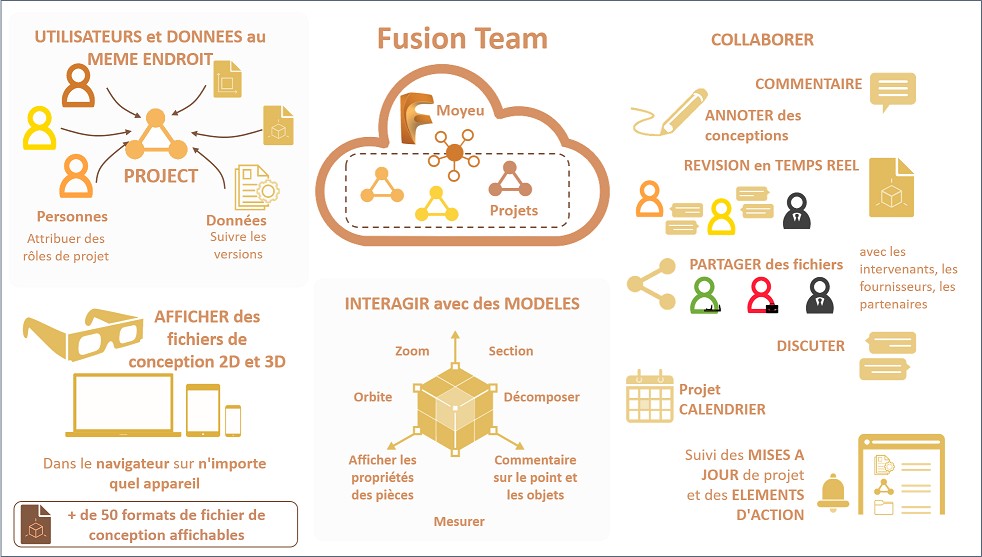

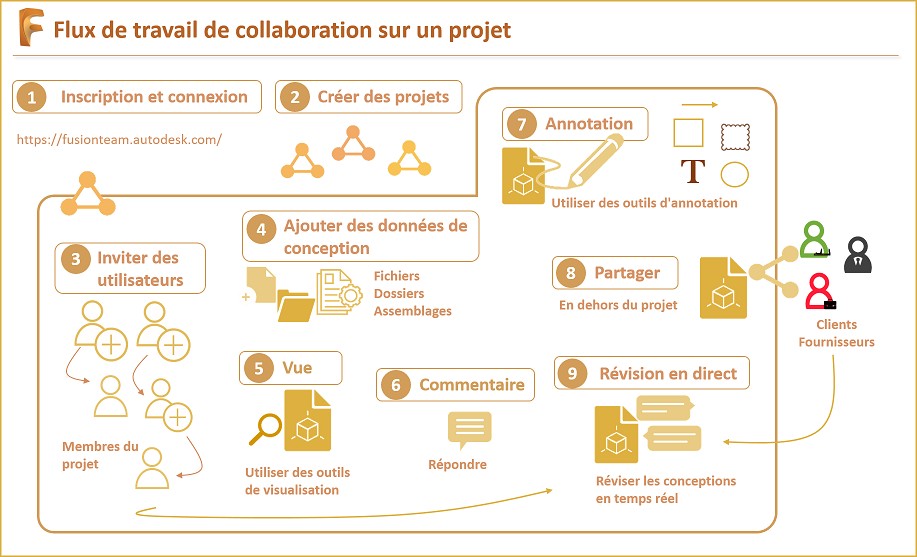

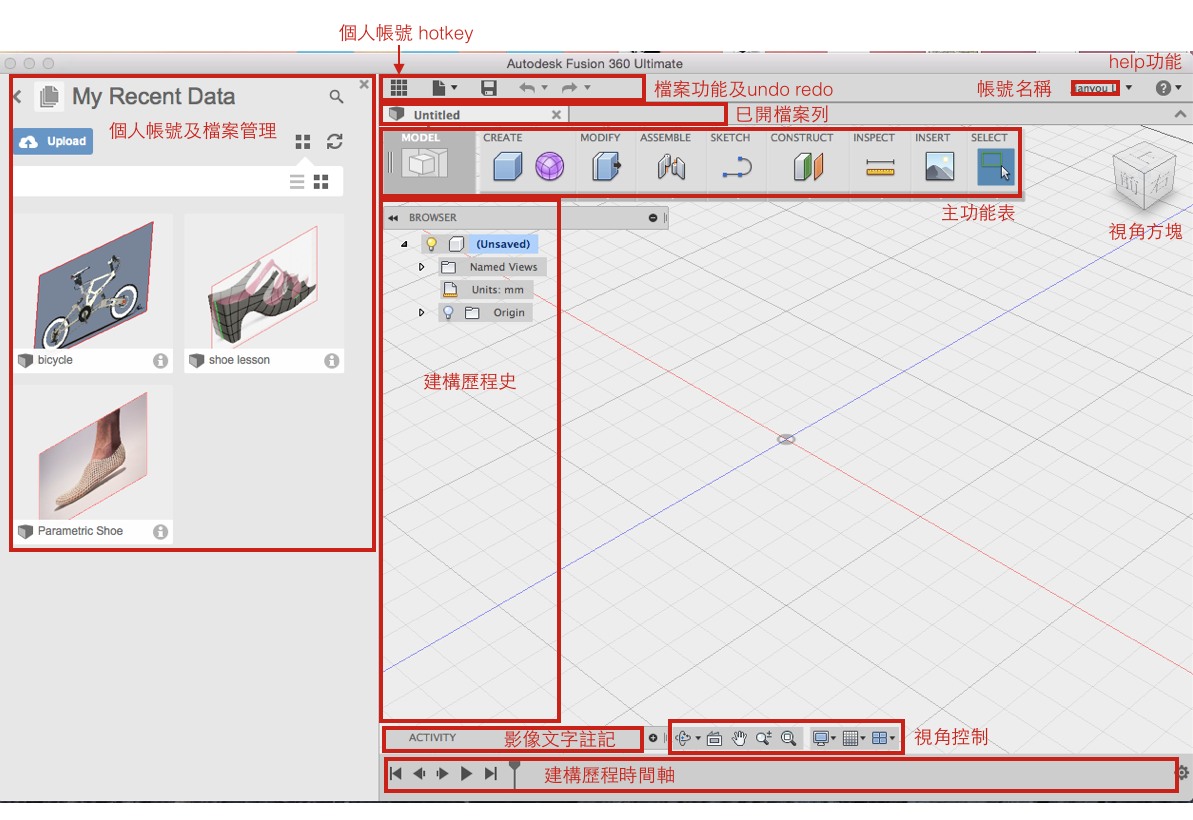

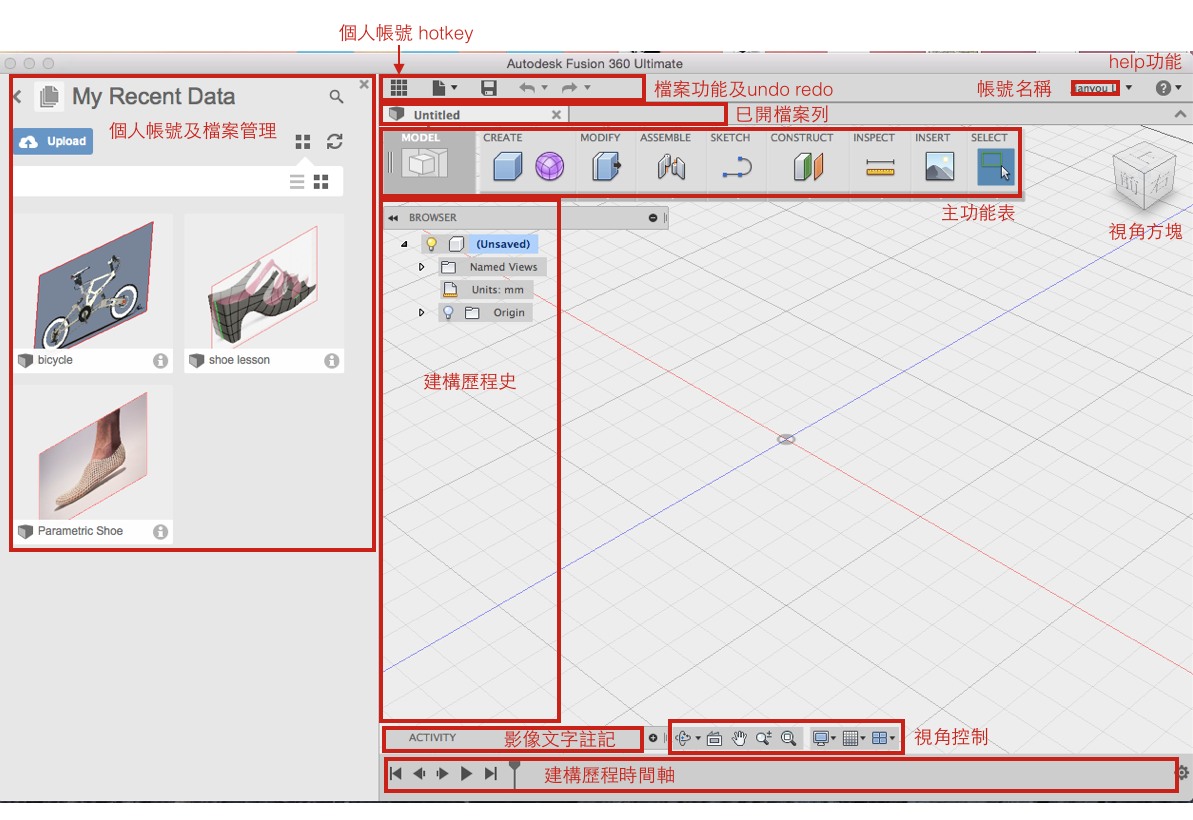

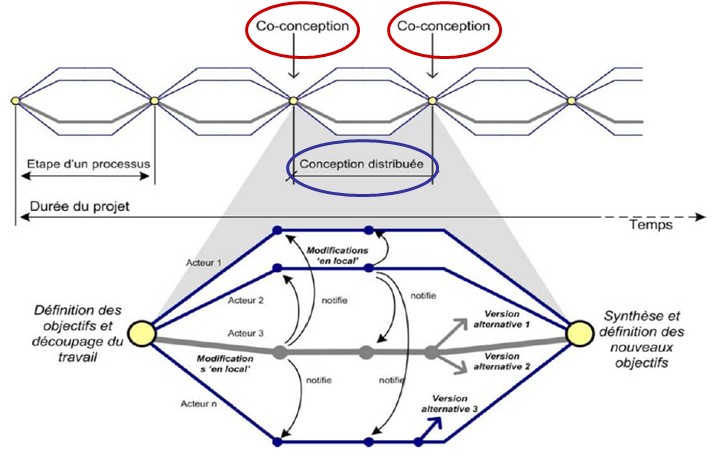

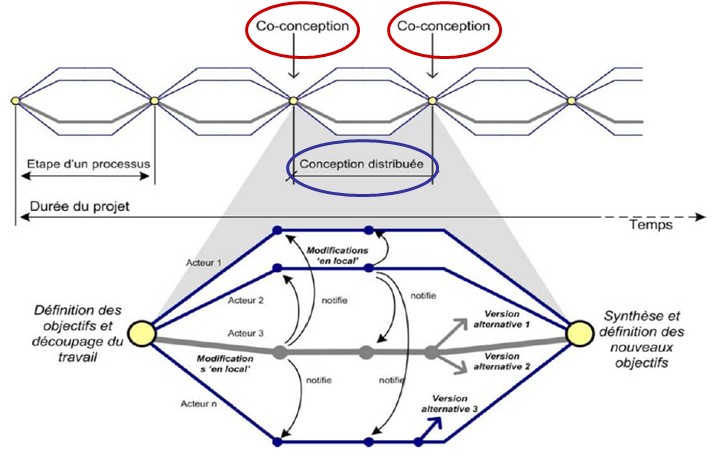

Conception collaborative avec Fusion 360

[:zh]Here very good document and video for Fusion 360 presentation in Chinese create by Taiwan designer, you can see bolow he’s youtube chanel. Channelbox MAYA

https://www.youtube.com/watch?v=BAHkGNsh4iE&list=PLZJ2lSlFhOX0x71u1YVgUFaWuet_Cf2aF

[:fr]

Conception collaborative avec Fusion 360

Présentation

Plus d’informations ici

http://help.autodesk.com/view/FSNT/FRA/?guid=GUID-13FF3FC1-9699-4E39-95B1-44E986410D27

Les modélisations de Etienne K

[:en]

Les modélisations de Etienne K

Tutoriels vidéo réalisé par Etienne K

Regardez sa chaine Youtube, le résultat de beaucoup de talents https://www.youtube.com/channel/UCz8-rF2TMG0bdYCWdfDumhQ/featured

Effectuer un rendu avec Fusion 360

[:zh]

Here very good document and video for Fusion 360 presentation in Chinese create by Taiwan designer, you can see bolow he’s youtube chanel. Channelbox MAYA

https://www.youtube.com/watch?v=BAHkGNsh4iE&list=PLZJ2lSlFhOX0x71u1YVgUFaWuet_Cf2aF

Effectuer un rendu avec Fusion 360

I ) Les images à grande gamme dynamique (HDRI )

Les images à grande dynamique ou High-Dynamic-Range Imaging en Anglais ( HDRI ) regroupe un ensemble de techniques numériques permettant de mémoriser de nombreux niveaux d’intensité lumineuse dans une image. Cette technique s’effectue en permettant d’attribuer plus de valeurs à un même pixel.

A ) Origine : En 1850 Gustave le Gray fut le premier photographe à concevoir une image composée avec plusieurs valeurs d’expositions différentes. Cette technique lui permit de contourner les limites des pellicules de l’époque pour réaliser une photographie de paysage marin avec à la fois la mer et le ciel.

Brick au clair de lune, Gustave Le Gray, 1856-1857

Tutoriel sur la photo HDR https://www.posepartage.fr/apprendre/dossiers-techniques/photo-hdr.html

B ) Le codage informatique des HDRI

En cours de rédaction

C ) Exemple de photos HDRI

D ) Liens pour télécharger des arrières plan HDRI pour fusion 360

http://www.hdrlabs.com/sibl/archive.html

http://www.3dweave.com/fr/ressources-3d/sites-ressources-c4d/sites-de-hdri.html

Utilisation des logiciels de pilotage

[:fr]

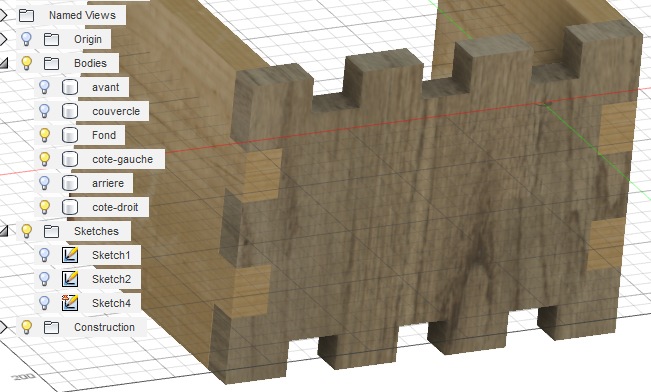

Modélisation d’une boite de rangement

[:en]

Modélisation d’une boite de rangement

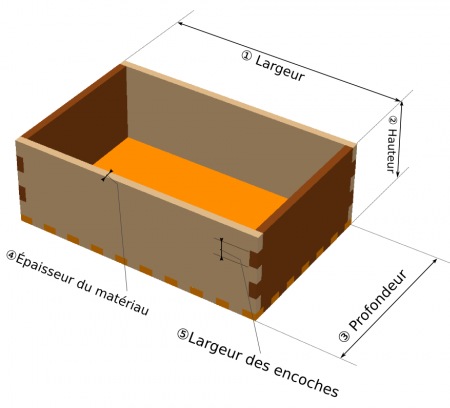

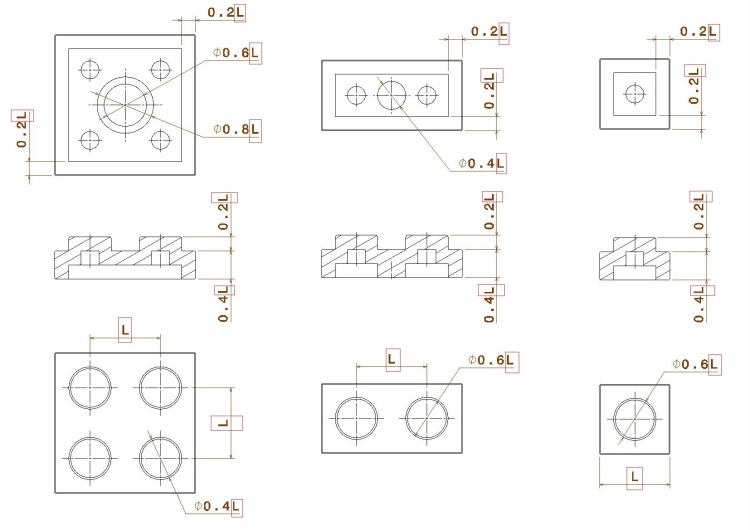

L’exercice ci-dessous est le moyen de voir la modélisation paramétrique avec variables ainsi que la modélisation descendante (Top Down) plus d’informations sur la modélisation descendante ici.

Nous allons donc partir de l’idée, celle d’une boite avec les contraintes de dimensions pour finir avec les détails et les contraintes liés à la matière et à la fabrication.

I ) Contraintes du cahier des charges

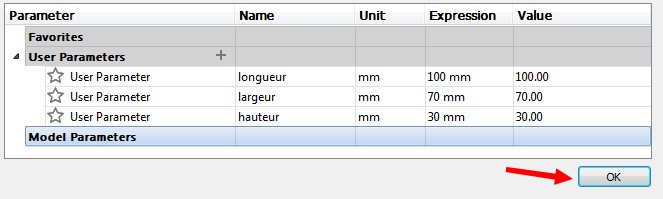

FC1 : les dimensions du modèle de base seront de 100x70x30mm

FC2 : il devra être possible de décliner rapidement la boite dans d’autres dimensions

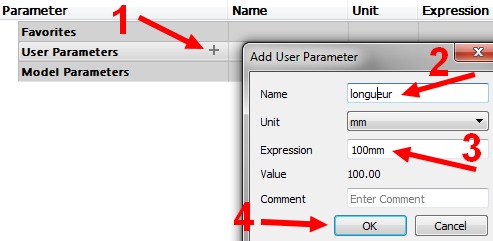

Pouvoir changer rapidement les dimensions implique l’utilisation de variable, on aura donc comme variables

longueur, largeur, hauteur

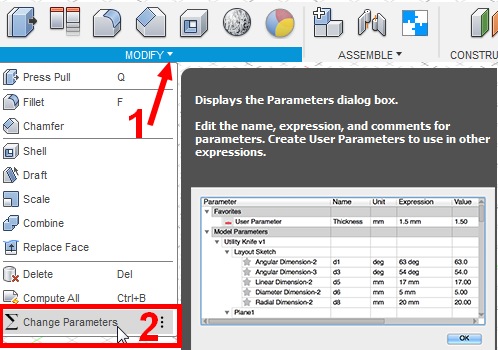

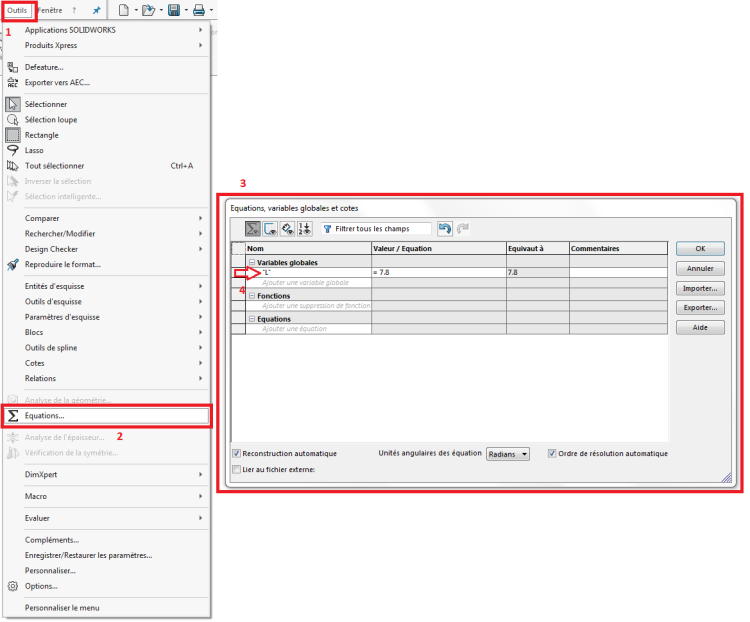

Il faut rentre ses variables dans la partie « Modify » puis « Change parameters »

Ensuite appuyer sur le « + »

puis rentrer le nom de la variable puis sa valeur

On obtient le tableau ci-dessous

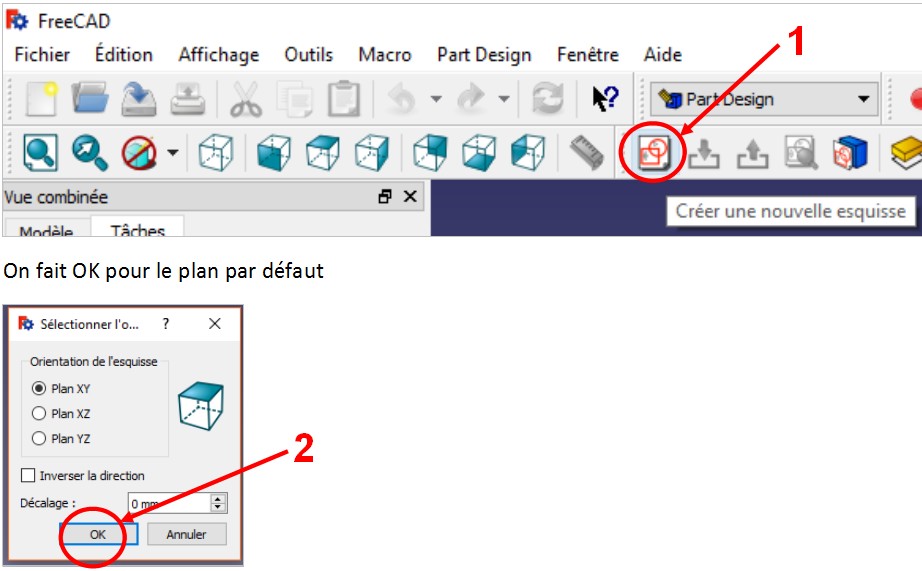

Il est temps maintenant de créer l’esquisse qui va permettre ensuite de faire l’extrusion et avoir le volume parallélépipédique.

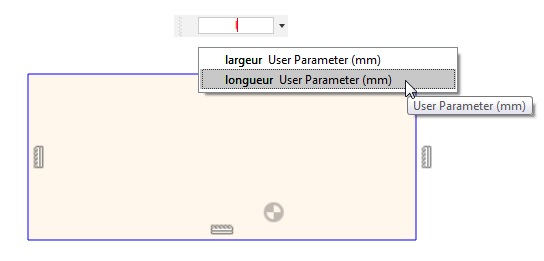

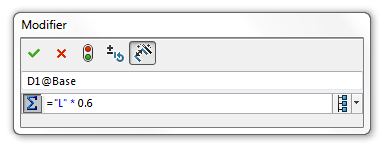

Au moment de la cotation, vous pouvez au lieu de mettre une valeur numérique rentrer la première lettre de la variable.

Le logiciel va proposer la variable.

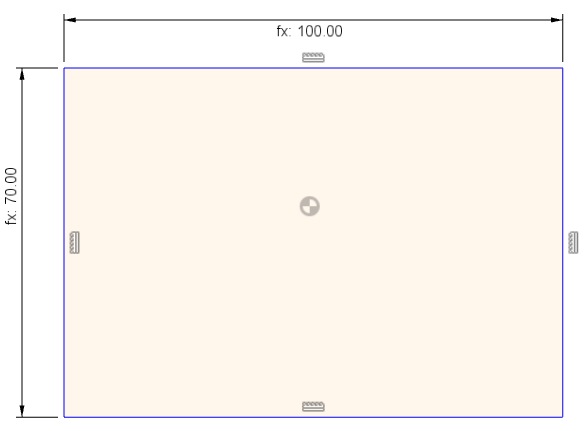

Une fois, la cotation terminée, voici ce que l’on obtient.

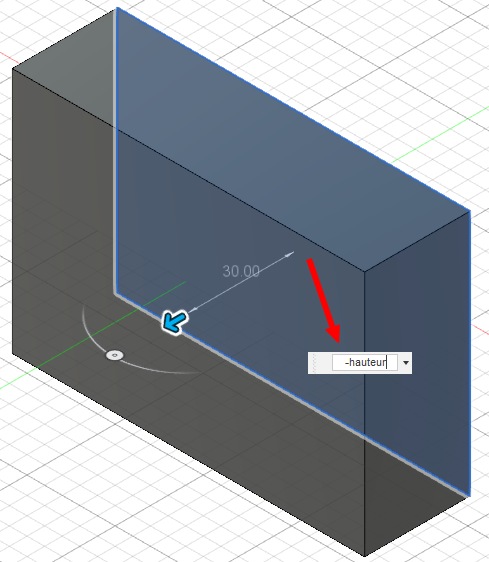

On met également la variable hauteur pour l’extrusion, celle ci peut être négative.

Si la variable hauteur est négative, la valeur correspondante à cette variable sera également négative.

II ) Contrainte par rapport au matériaux disponible

Les planches à disposition pour faire la boite peuvent être de différentes épaisseur.

1 ) On va ajouter la variable « epaisseurplanche » et indiquer comme valeur 18mm

2 ) Il faut maintenant faire un fonction « coque » et l’épaisseur sera la variable ‘epaisseurplanche »

On s’aperçoit que pour une coque intérieur cela bloque, car avec une épaisseur de planche de 18mm c’est impossible d’avoir une hauteur de boite de 30mm. Donc il suffit de changer les paramètres, les contraintes du cahier des charges et celle de l’épaisseur de la planche sont contradictoires, soit on augmente la hauteur de la boite (par exemple à 100mm) ou on change l’épaisseur de la planche à par exemple 10mm.

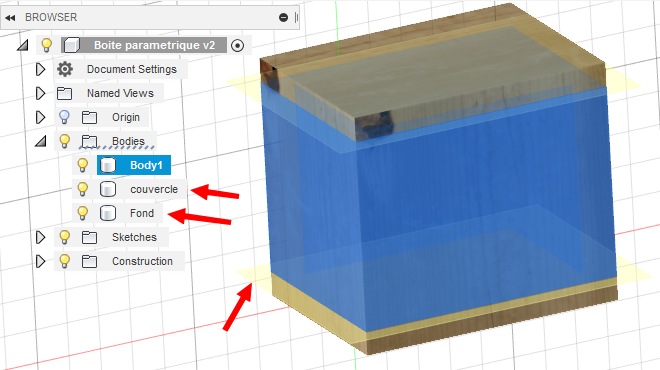

Couper le couvercle

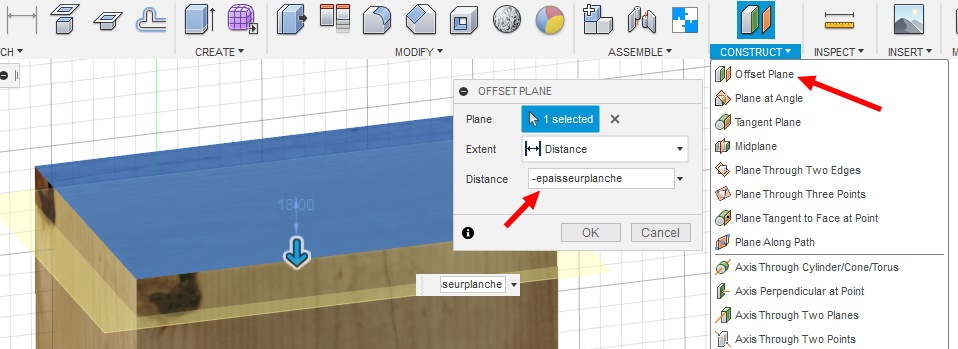

Pour cela il faut ajouter un plan de référence avec comme offset la distance de l’épaisseur de la planche en négatif.

Puis aller dans « Modify » puis « Split Body »

En sélectionnant le « Body1 » dans l’arbre de création et le plan de référence on coupe le body actuelle en 2 body

Il suffit de cacher avec l’ampoule le body du couvercle « Body2 » pour voir l’intérieur de la boite

III ) Assemblage des différentes planches

Choix de la technique d’assemblage

Les variables suivantes vont être celles des encoches.

Mais avant de faire des encoches il faut découper les planches aux bonnes dimensions.

et les dimensions des planches dépendent des dimensions de la boite et de l’épaisseur des planches

Découpez le fond de la boite de la même manière que précédemment, ajout d’un plan décalé puis découpe du body.

Attention !! renommez au fur et à mesure les bodies découpé sinon vous ne vous en sortirez pas.

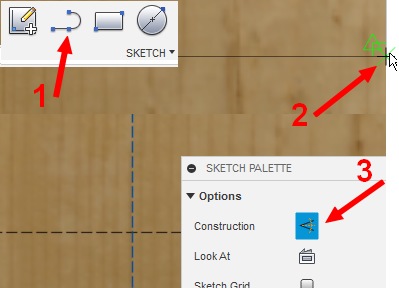

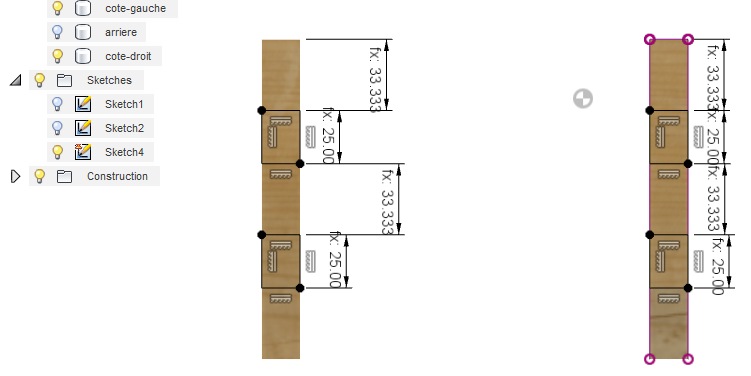

a ) Affichez seulement le body du fond par exemple et tracez les axes de symétrie

b ) Tracer et paramétrer les encoches

Pour mettre la variable « largeur encoche » pas de difficulté

Pour mettre la variable « largeur encoche » pas de difficulté

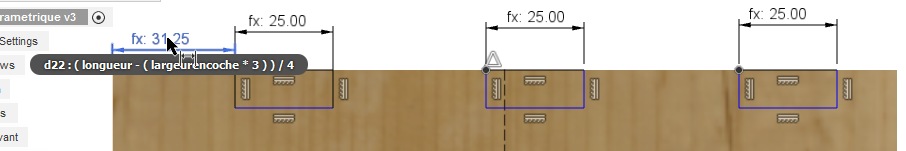

Chaque cotation est nommé par la lettre d suivi d’un numéro par exemple la première largeur de la première encoche est nommé d19

Donc vous pouvez écrire pour l’écartement entre les encoches (longueur – (largeurencoche * 3)) /4

ou bien (longueur – ( d19 * 3 )) /4

Pour répéter cet écartement d’encoche, c’est soit vous faites du copier coller de l’ensemble de l’équation ou bien de d22

c ) Symétrie des encoches

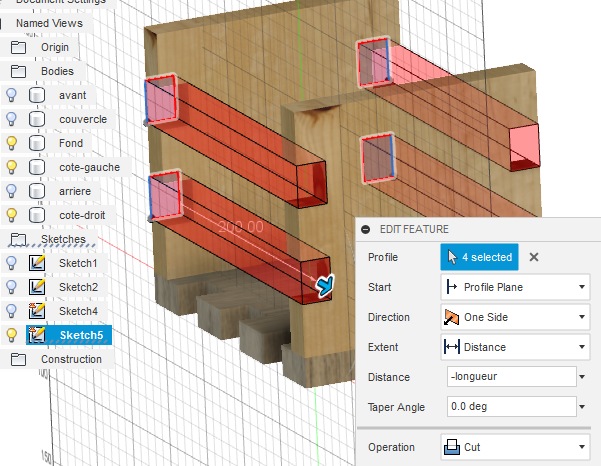

d ) Extrusion par enlèvement de matière

Reste plus qu’a enlever la matière avec le paramètre épaisseurplanche

e ) Ajouter des encoches sur les cotés

Cachez le fond de la boite

Ajouter des encoches en utilisant également au maximum les variables

Un des avantages de garder toutes les parties de la boite en un seul composant de plusieurs bodies c’est qu’on fait les encoches sur le coté gauche et le coté droit en même temps. On est pas obligé de le faire séparément pour chaque parties.

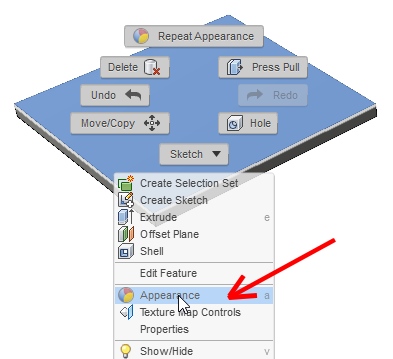

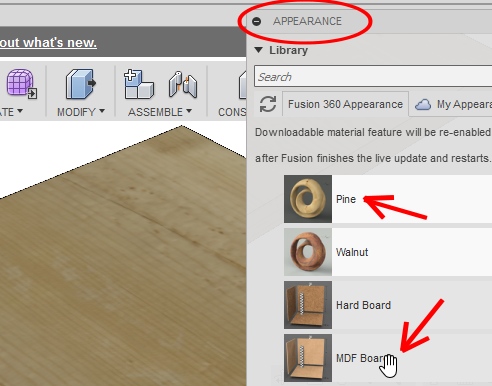

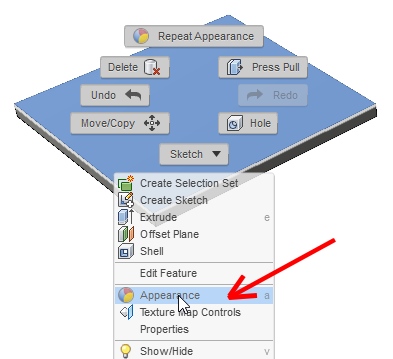

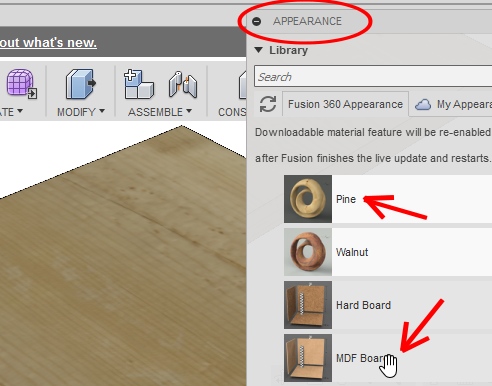

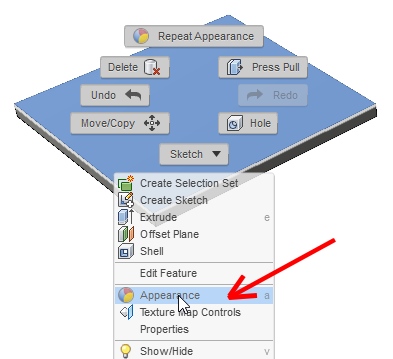

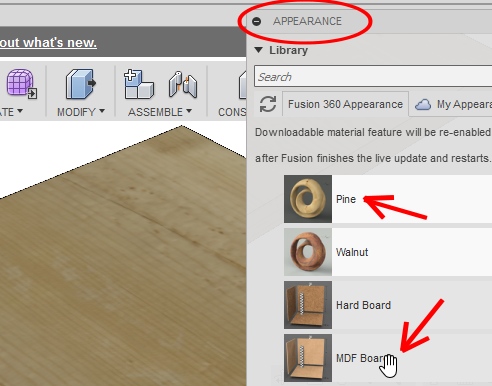

Vérifiez que tout convienne en mettant une autre essence de bois pour le body de fond.

Maintenant les encoches sur les cotés.

Attention la formule pour les écartements des encoches est différente cette fois.

A la hauteur totale est soustrait 2 fois l’épaisseur de la planche (épaisseur fond et épaisseur couvercle)

Cette fois encore les encoches enlevées sur le coté gauche peuvent s’enlever aussi dans le coté droit en mettant la longueur totale de la boite comme distance d’extrusion par enlèvement de matière.

Reste plus que les plaques avant et arrière

Extruder les nouvelles encoches jusque vers la plaque arrière va entrainer des volumes indésirables

Maintenant on peut faire une esquisse pour couper les parties en trop.

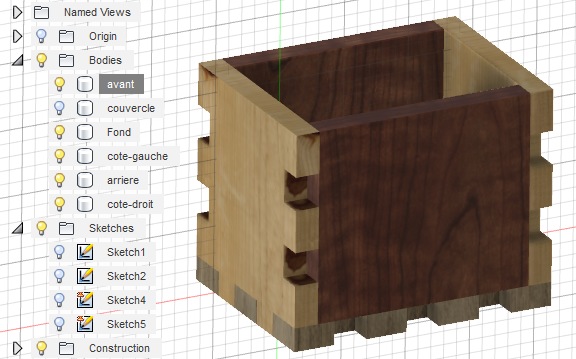

Création d’un épaulement intérieur dans la boite pour placer le couvercle

Un épaulement complémentaire dans le couvercle

La boite est maintenant terminée

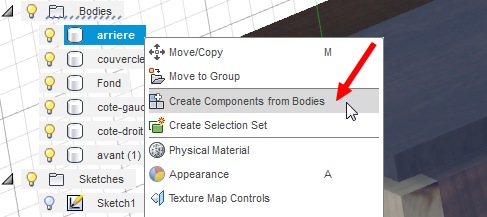

Reste plus qu’a convertir les bodies en composants

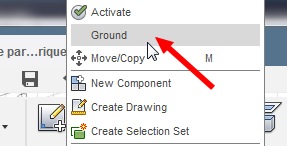

Chaque composant est libre de mouvement maintenant

Comme l’ensemble des composants de la boite sauf le couvercle doit former des liaisons encastrement, il faut cacher le couvercle, sélectionner toutes les composants de la boite pour faire un « Rigid Group »

Pour faire en sorte que ce soit ensuite le couvercle qui s’insère dans une boite fixe.

Il faut prendre un composant de la boite et le rendre fixe avec « Ground »

IV ) Liaison entre le couvercle et la boite

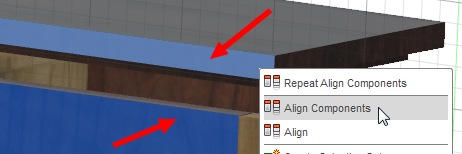

Alignez les deux composants de façon à les avoir bien l’un sur l’autre

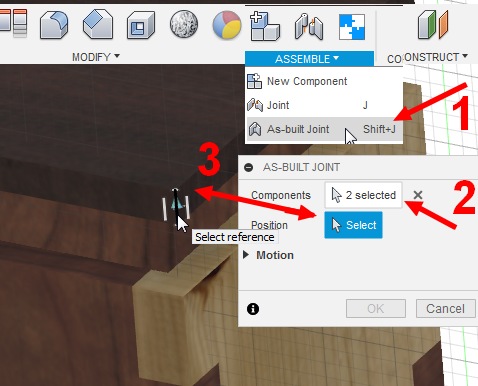

Reste plus qu’a préparer une liaison « As build joint » et choisir liaison glissière

V ) disposer les composants à plat pour préparer l’usinage

Les opérations mathématiques possibles avec fusion 360

- + addition

- – soustraction

- % virgule flottante modulo

- * multiplication

- / division

- ^ exposant

- ( délimitation pour un calcul

- ) délimitation pour un calcul

- ; délimitation pour plusieurs arguments d’une fonctionAutre possibilités d’écriture sur site d’aide d’Autodesk

Exemples de projets paramétriques nécessitant les variables et équations

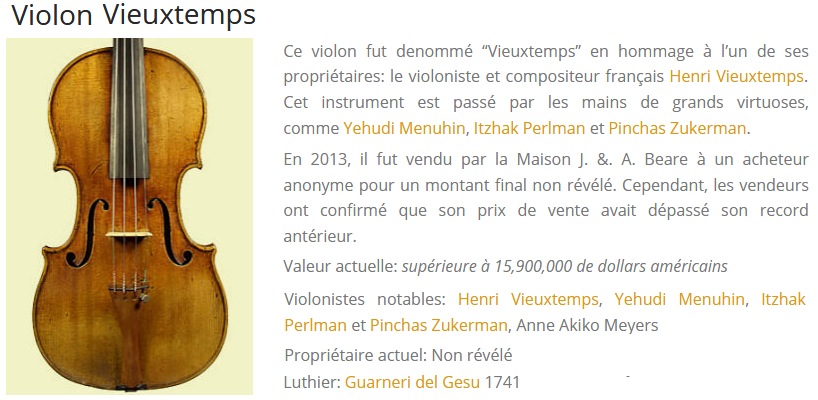

Il s’agit de faire une copie du 2ème violon le plus cher au monde avec Fusion 360 et une fraiseuse CNC

Le violon original été réalisé par le luthier Italien Bartolomeo Giuseppe Antonio Guarneri, del Gesù en 1741

Le luthier qui va faire la copie est James Cherry’s de Salt Lake City aux Etats Unis

Son site internet : https://www.twocherriesinstruments.com/

Sa chaine Youtube : https://www.youtube.com/user/TwoCherriesIns/videos

Ses tutoriels sur instructable : https://www.instructables.com/member/bassman76jazz/

Utilisation des équations paramétriques de Fusion 360

A partir d’un cercle de base qui sera donc la variable de départ, le concepteur réalise une figure géométrique « Vesica piscis »

https://fr.wikipedia.org/wiki/Vesica_piscis

Les équations suivantes utilisent des multiples et des divisions du cercle de base combinés avec notamment des racine carré de 2 ( 1.414213562373095 ….) et le nombre d’or (1.61803398875 … ) https://fr.wikipedia.org/wiki/Nombre_d%27or

Ci-dessous, une vidéo montrant un des instruments que James Cherry’s fabrique en utilisant une fraiseuse CNC

Modélisation ascendante, descendante et horizontale

[:fr]

Modélisation ascendante, descendante et horizontale

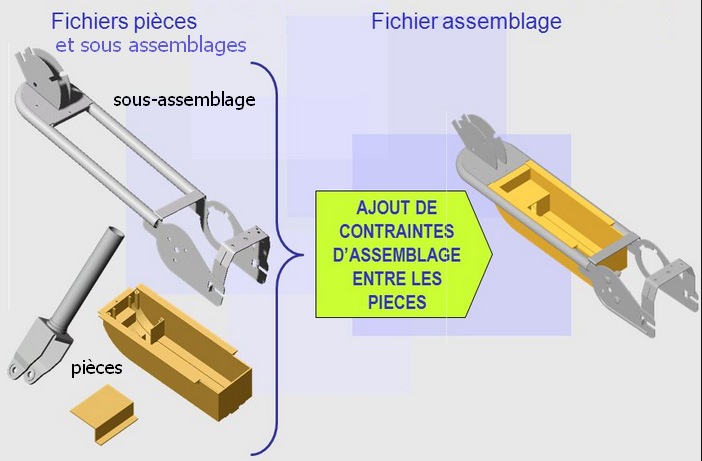

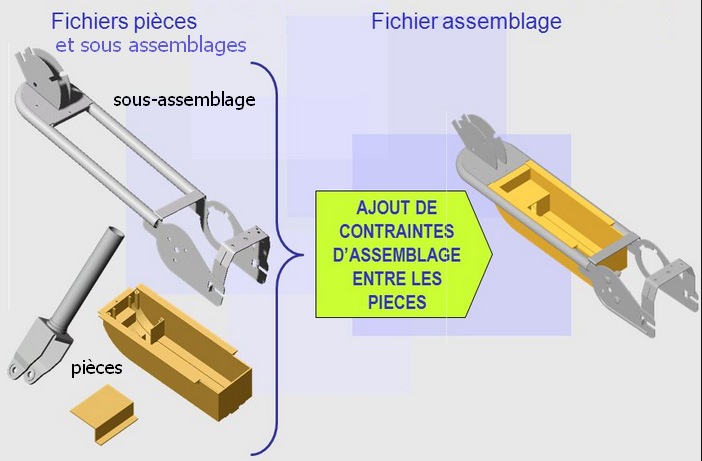

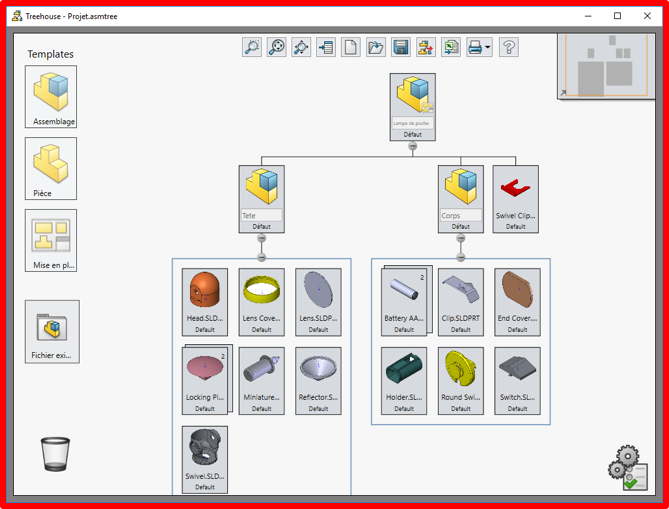

I ) Modélisation ascendante (Bottom up)

Dans une approche ascendante (Bottom up en Anglais) on part du détail, du « bas », c’est-à-dire l’échelon le plus fin, pour consolider progressivement et opérer une synthèse.

C’est la méthode classique de modélisation des assemblages.

On modélise des pièces, qui seront assemblés dans des sous-assemblages grâce à des contraintes géométriques.

Les sous-assemblages et d’autres pièces seront à leur tour assemblés afin de réalisé un assemblage final.

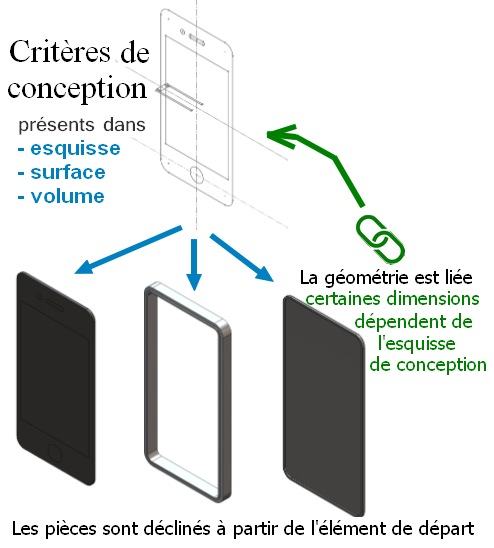

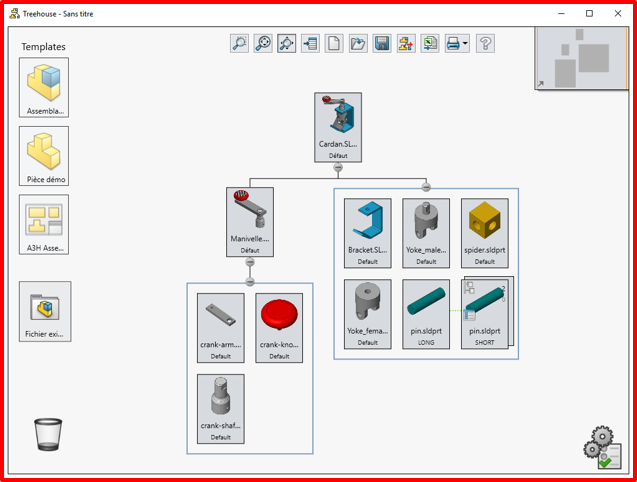

I ) Modélisation descendante (Top Down)

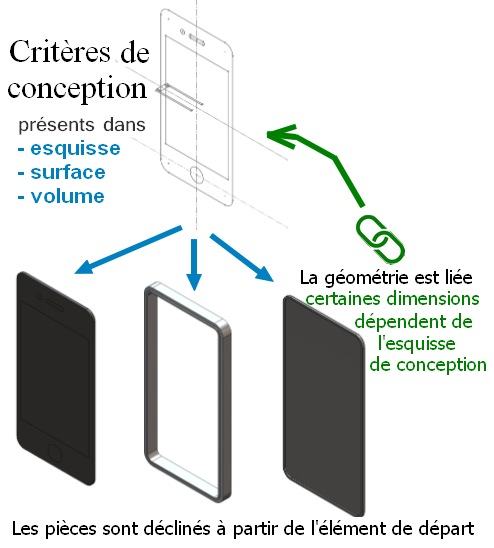

Dans l’approche descendante, on fixe les objectifs et on suit les éléments de départ découlant de ces objectifs pour décliner les différentes solutions de plus en plus détaillées pour obtenir la réalisation globale.

L’approche descendante permet dans la conception de produits de partir du cahier des charges, faire une première esquisse ou un premier volume basique en tenant compte des contraintes du cahier des charges, puis, itérativement, à s’intéresser à des détails de plus en plus fins.

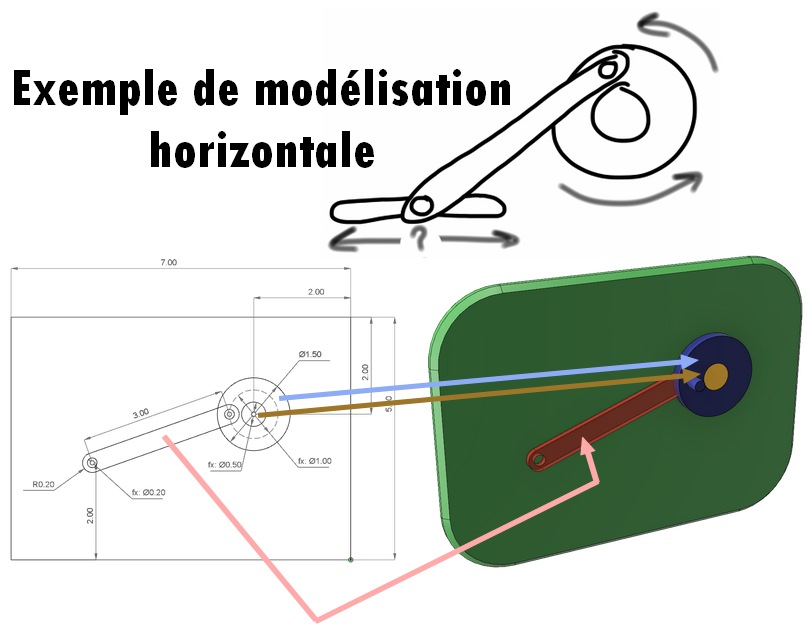

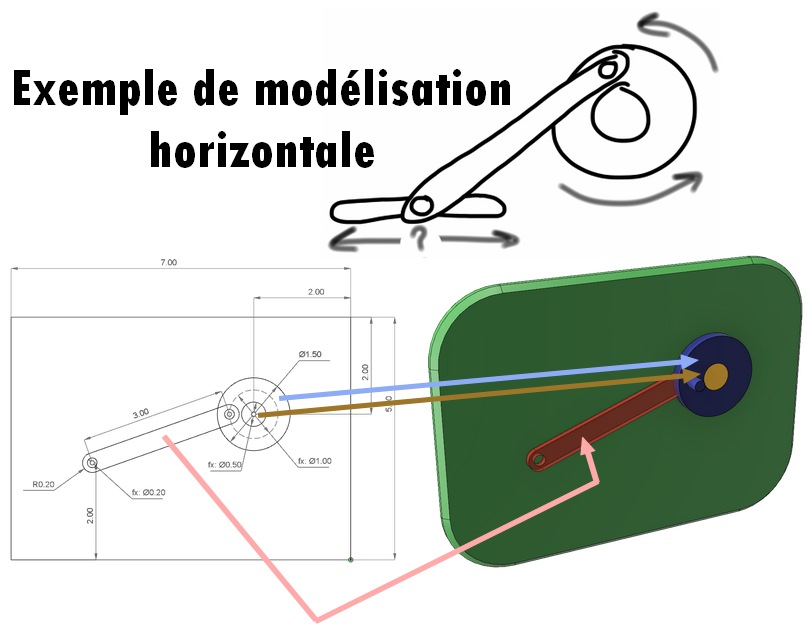

II ) Modélisation horizontale

La modélisation descendante est intéressante par exemple lorsque vous concevez et fabriquez toutes les pièces d’un assemblage, par exemple un meuble.

Mais lors de la conception de machines il y a :

les contraintes qui viennent du haut, ce sont les contraintes du cahier des charges

et les contraintes qui viennent du bas :

– comme les dimensions des éléments standardisés des fournisseurs ( tailles des roulements, moteurs, éléments de transmission, de guidage … )

– le mouvement d’un élément qui impose la forme de l’élément à coté

– le procédé de fabrication d’un élément qui impose la forme de l’élément qui lui est assemblé.

Vous pouvez donc dans la conception horizontale, tracer une esquisse globale tenant compte du cahier des charges puis positionner dès le départ à partir de l’esquisse globale les éléments normalisés dont la taille est imposée.

Les éléments de conception qui vont suivre seront déclinés de l’esquisse générale de départ ( début de conception descendante) et en mème temps des volumes des éléments normalisés ( conception horizontale )

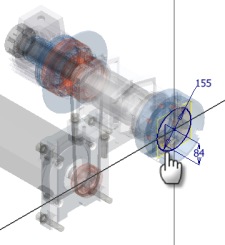

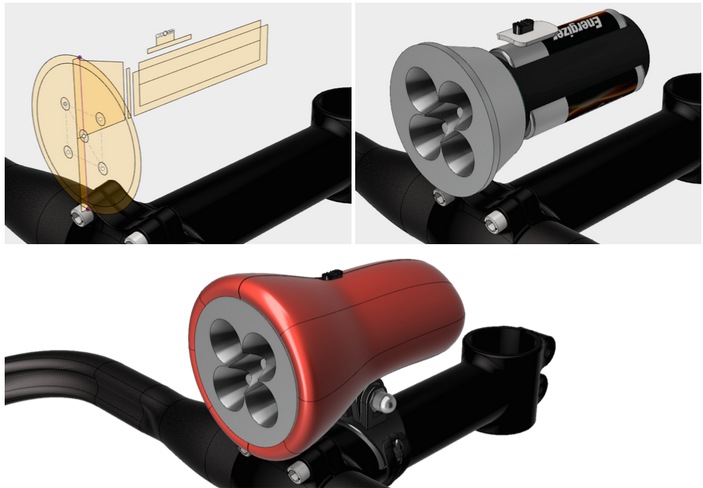

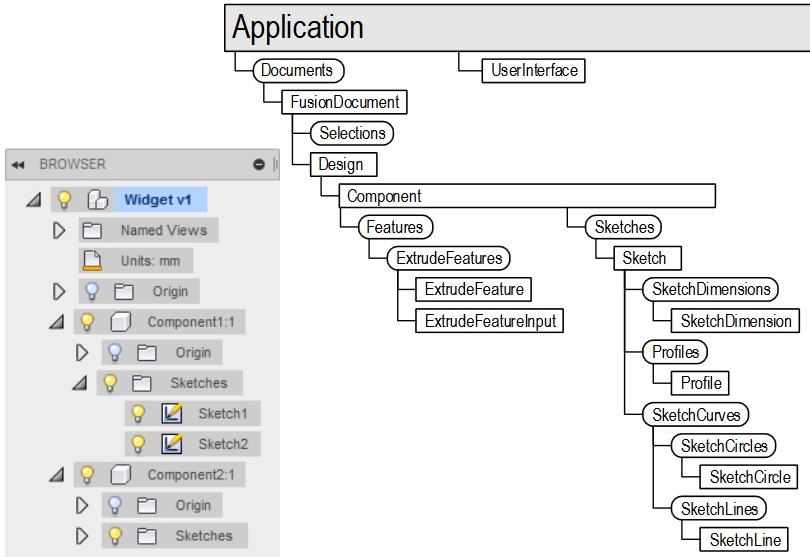

III ) Les possibilités de fusion 360 en conception descendante et horizontale

Tous les logiciels de modélisation paramétrique permettent la conception classique ascendante.

Nous parlerons donc ici que des possibilité en conception descendante et horizontale de fusion 360.

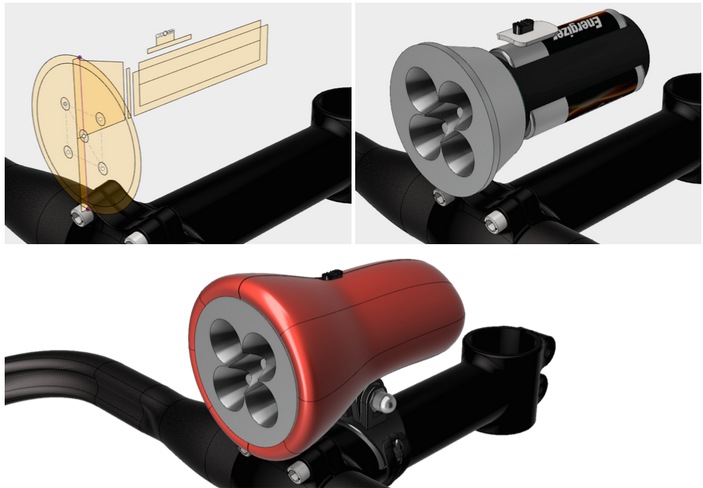

1 ) On part d’un esquisse

Dans l’esquisse sont présentent les dimensions venant du cahier des charges ( nombre de LED, diamètre de la lampe … ) les dimensions d’éléments externes, taille des piles, de l’interrupteur.

2 ) En extrudant et en créant des révolutions à partir des différentes parties de l’esquisse, on obtient des corps volumiques ( bodies dans fusion 360 )

3 ) Les bodies peuvent être transformés en composants (components dans fusion 360)

4 ) Ajouter des liaisons aux composantes ( joint dans fusion 360 )

5 ) Maintenant, il est possible d’ajouter d’autres composants comme le boitier de protection de la lampe

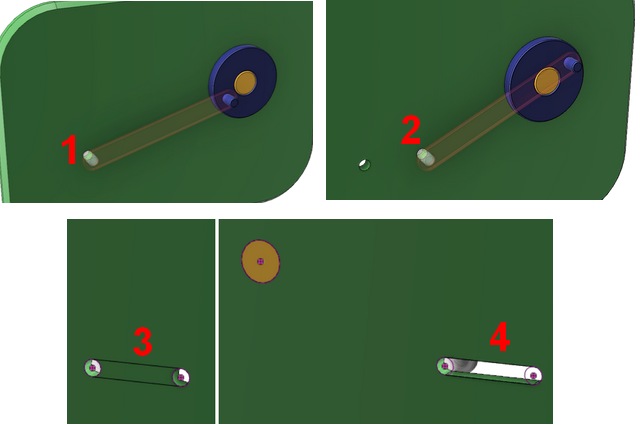

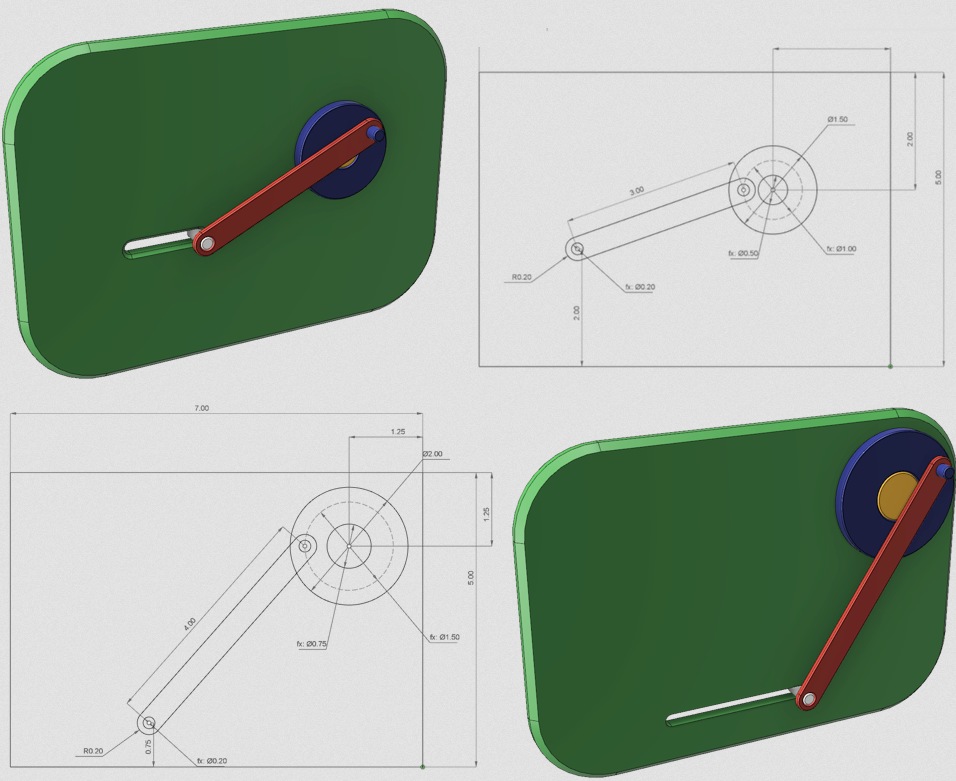

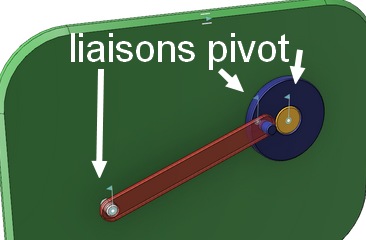

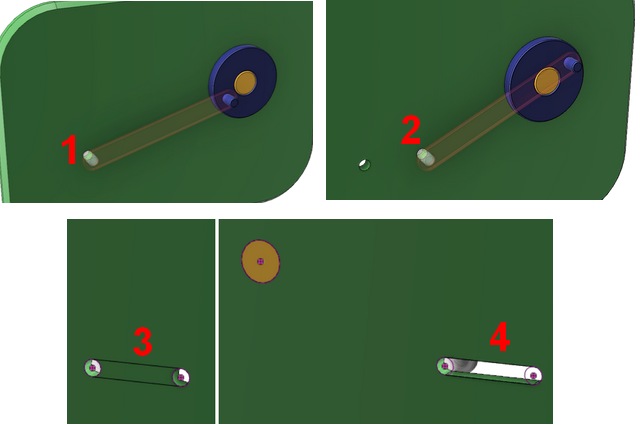

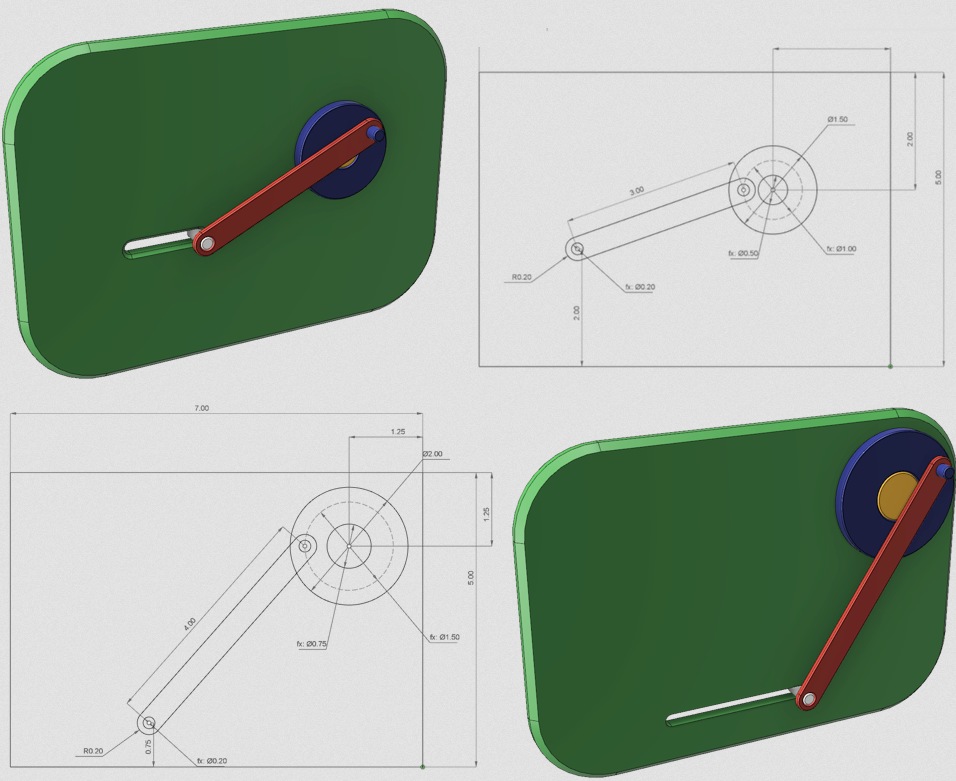

1 ) L’esquisse permet de créer les corps volumiques des différents éléments de ce système bielle manivelle.

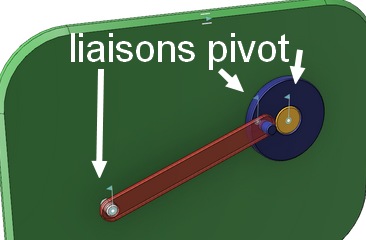

2 ) Transformation des corps volumiques (bodies) en composants puis ajout de liaisons pivots

3 ) Les positions extrêmes de la bielle permettent de tracer des trous dans la pièce verte

les deux esquisses des trous sera ensuite complétés pour faire une rainure permettant la translation de la bielle.

La modélisation finale de ce sous assemblage avec les positions extrêmes de la bielle, va permettre de faire une mise à jour de l’esquisse de départ, qui pourra être utilisé par un autre sous-assemblage.

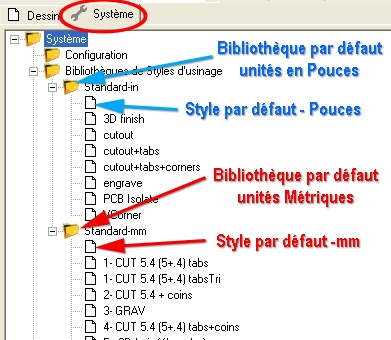

Fusion 360 – mettre un postprocesseur et une bibliothèque d’outil dans le cloud

[:zh]

Fusion 360 – mettre un postprocesseur et une bibliothèque d’outil dans le cloud

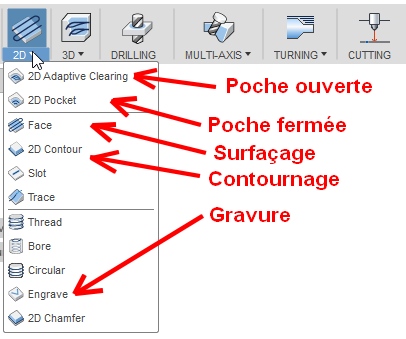

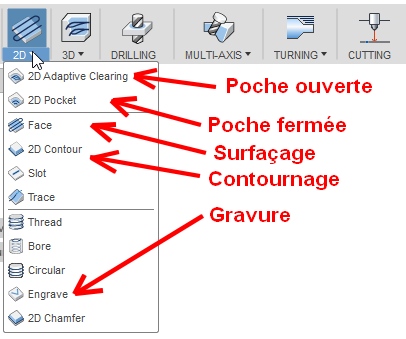

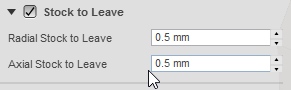

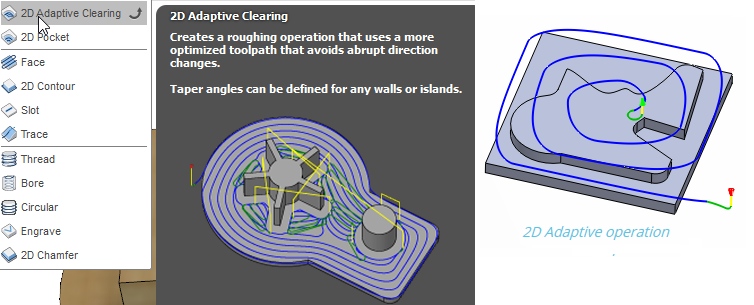

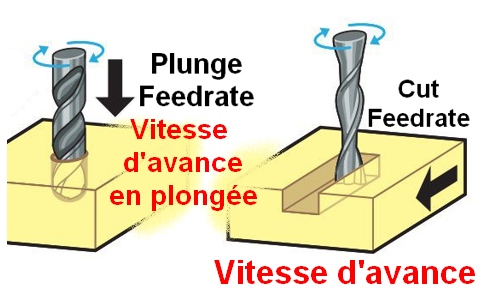

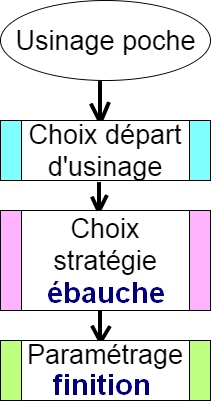

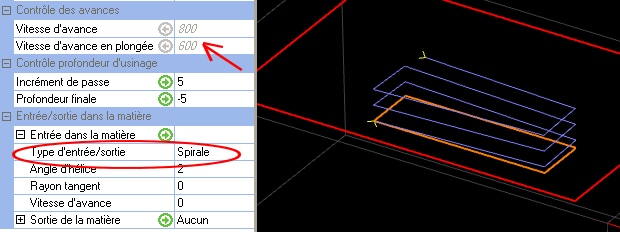

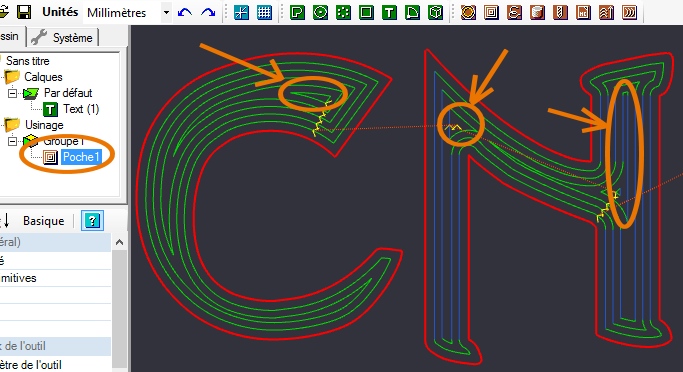

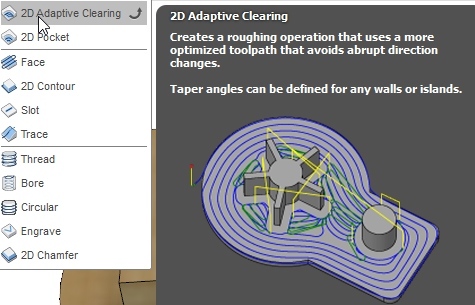

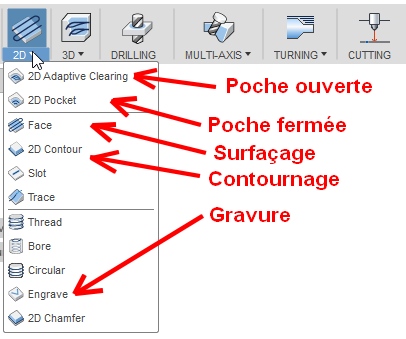

Nous allons nous interesser dans un premier temps à ces 5 types d’usinage 2D les plus courants.

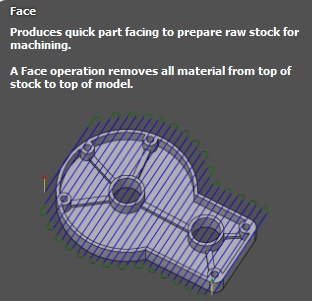

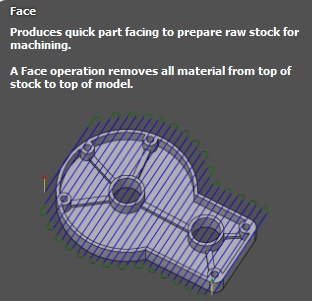

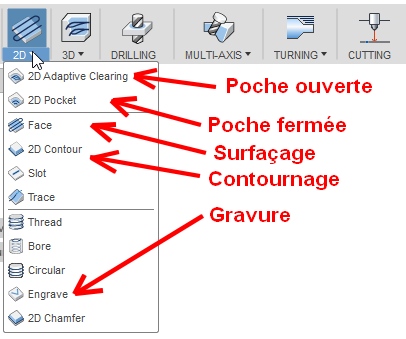

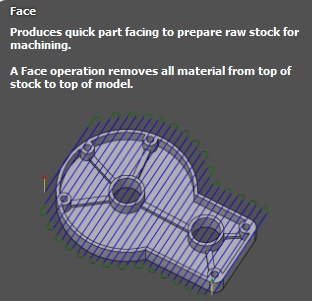

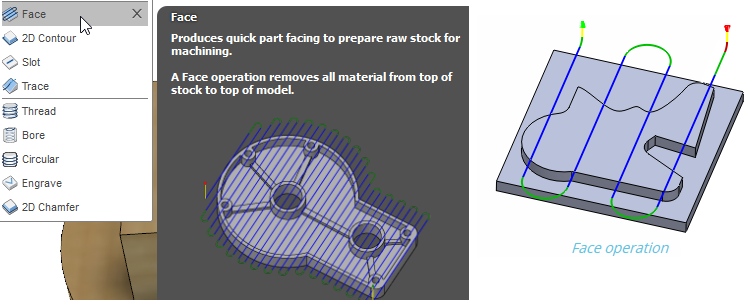

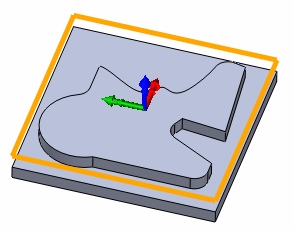

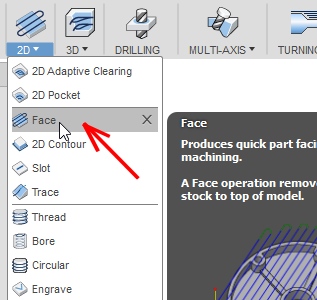

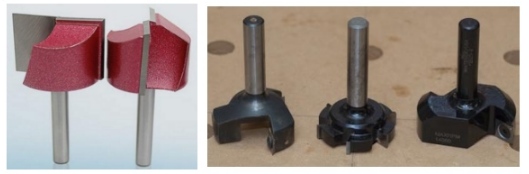

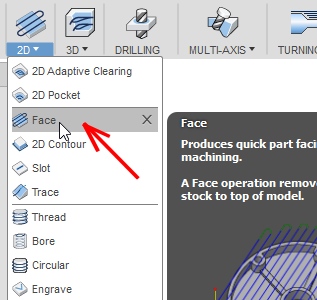

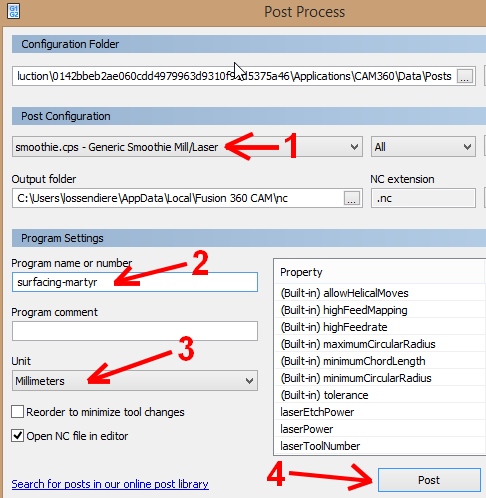

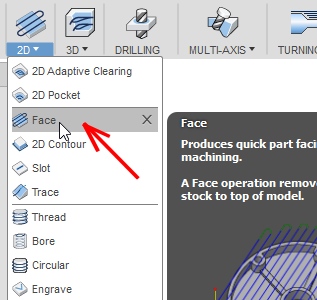

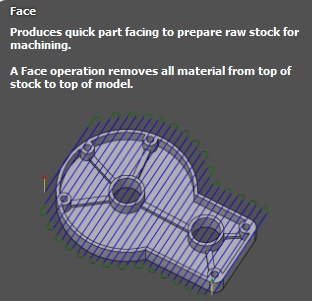

Le surfaçage

C’est l’opération d’usinage la plus simple qui consiste à enlever de la matière sur la totalité de la surface d’une pièce.

La but est généralement d’obtenir une surface de référence planéiforme et sans défaut afin de réaliser d’autres usinages par la suite avec des surfaces parallèles ou perpendiculaire à celle ci.

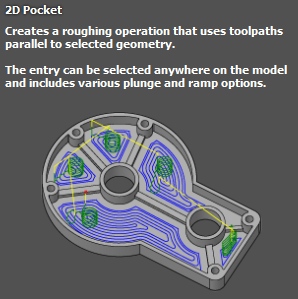

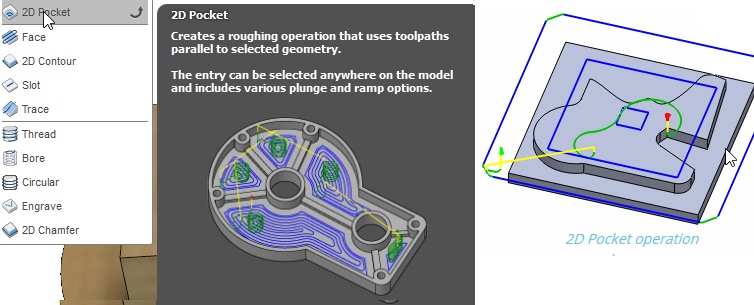

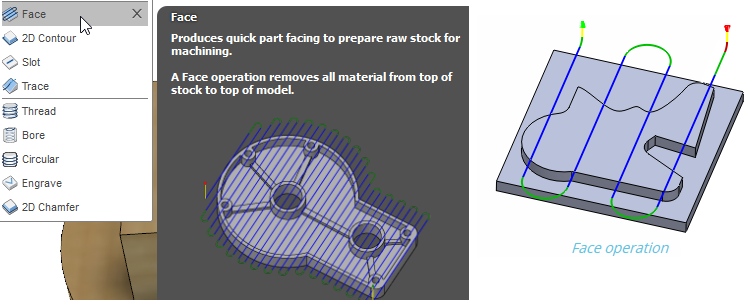

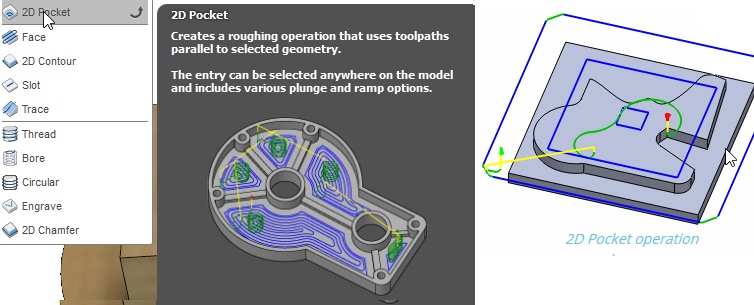

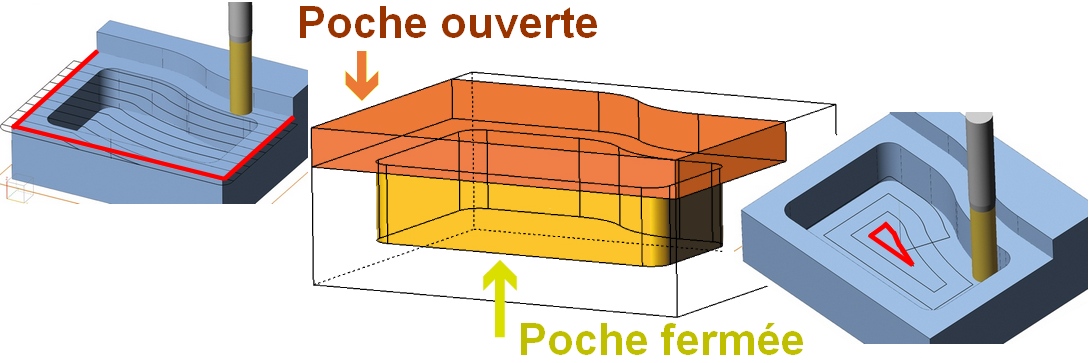

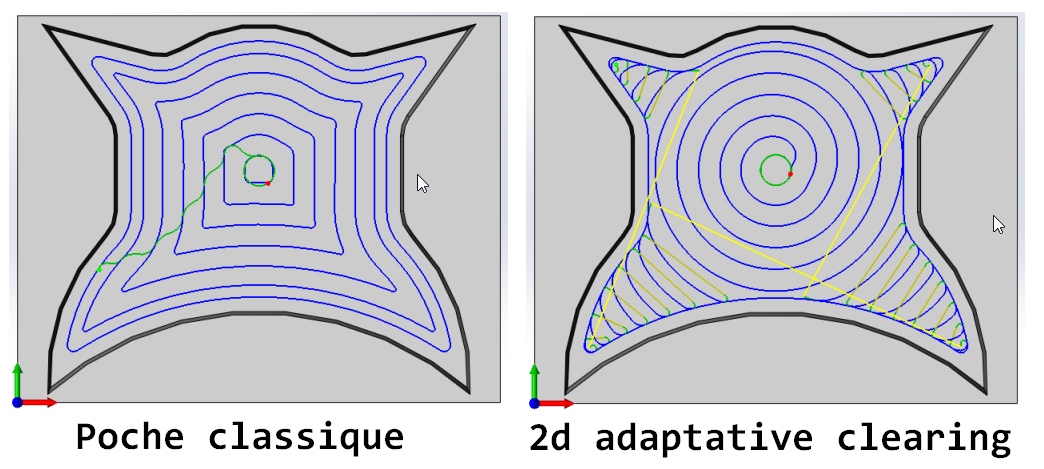

La poche fermée

La stratégie par défaut consiste à enlever le matière au milieu de la poche et ensuite de contourner vers l’extérieur.

Quelques options permettent de changer légèrement cette stratégie.

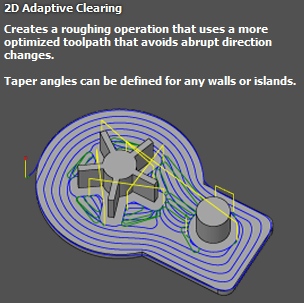

La poche ouverte

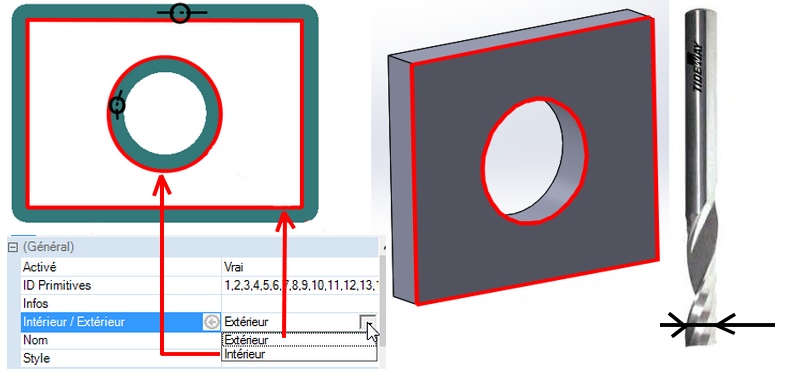

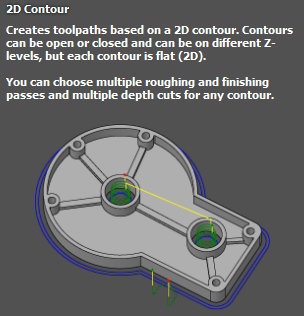

Le contournage

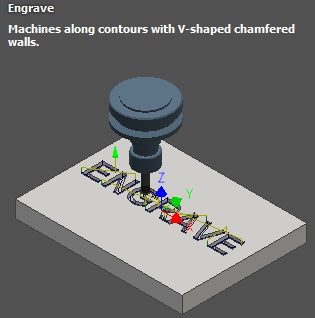

La gravure

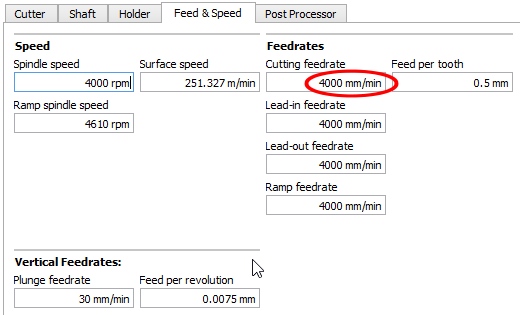

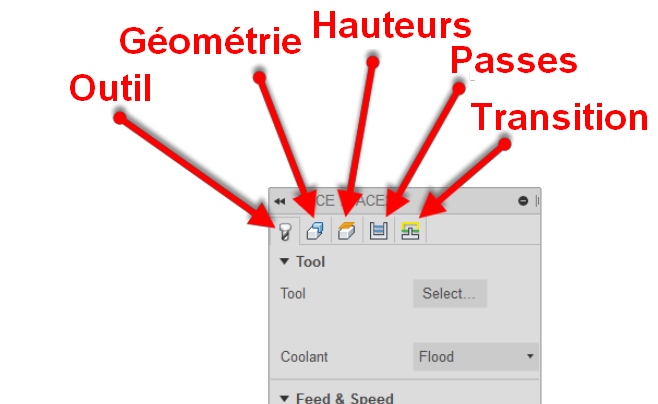

Paramétrage des usinages

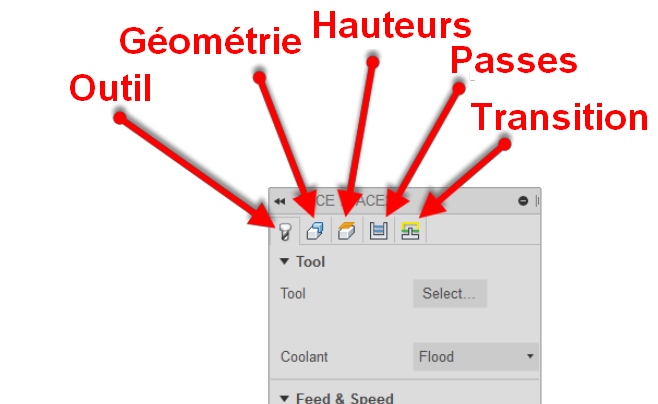

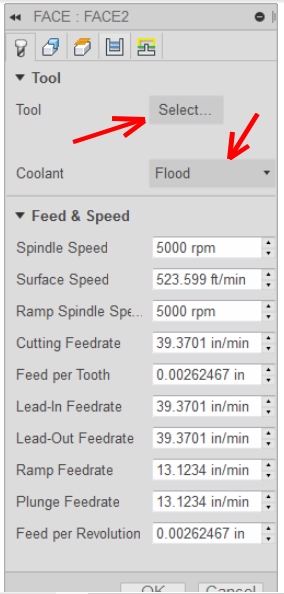

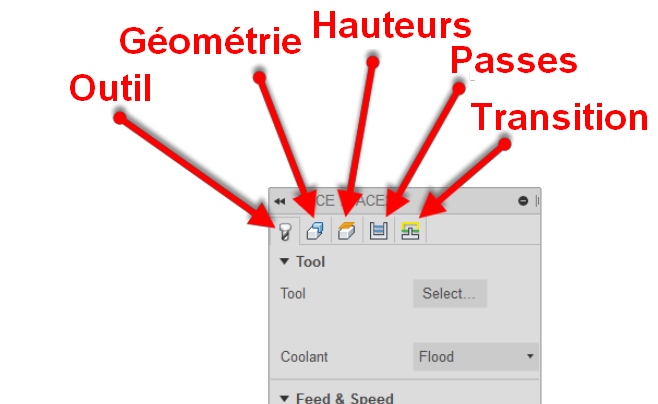

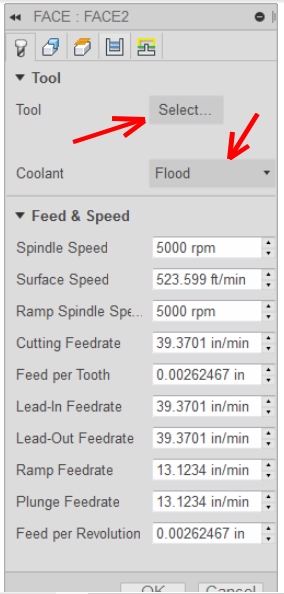

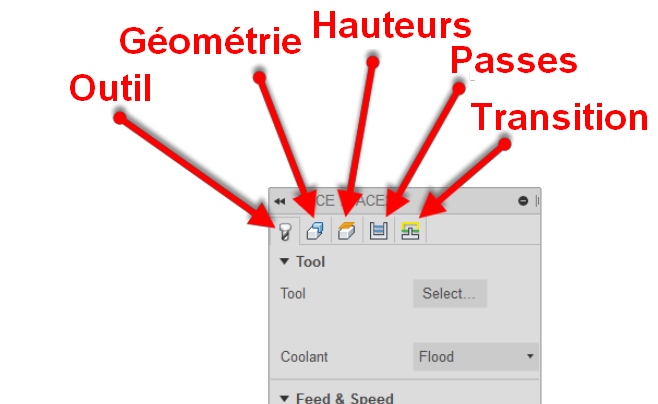

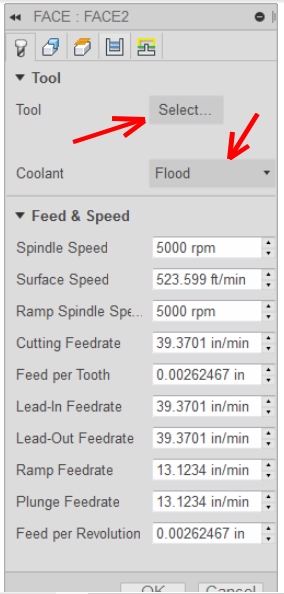

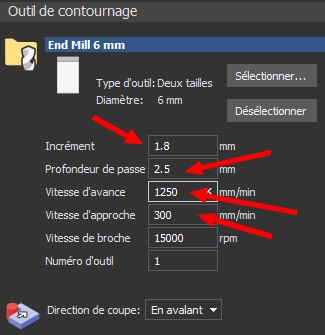

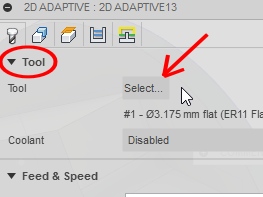

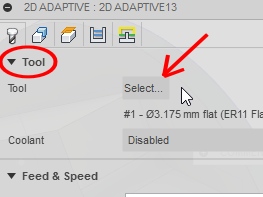

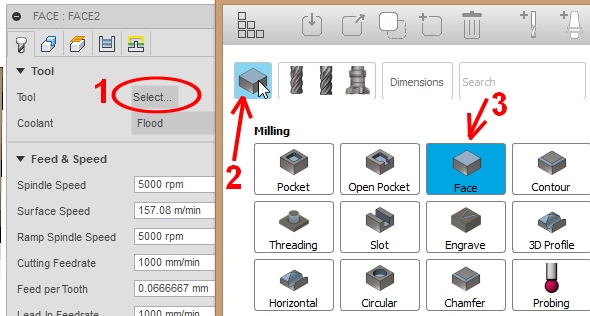

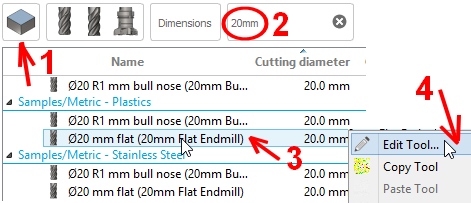

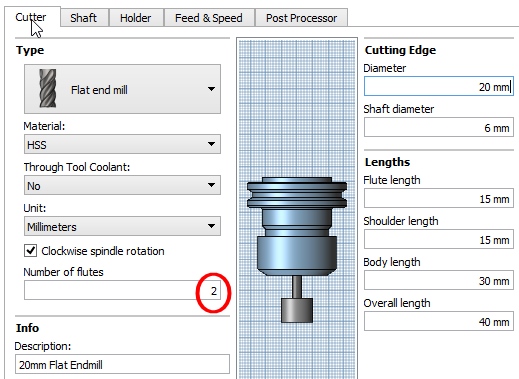

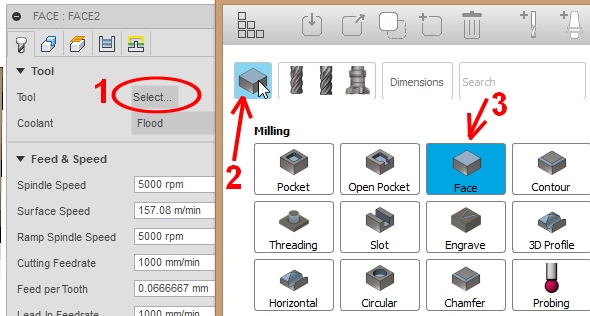

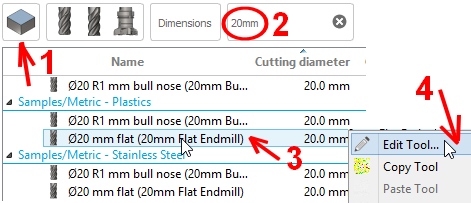

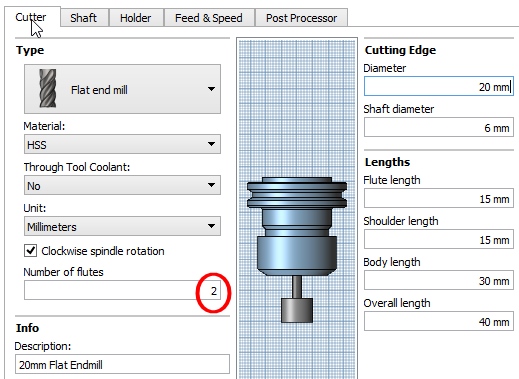

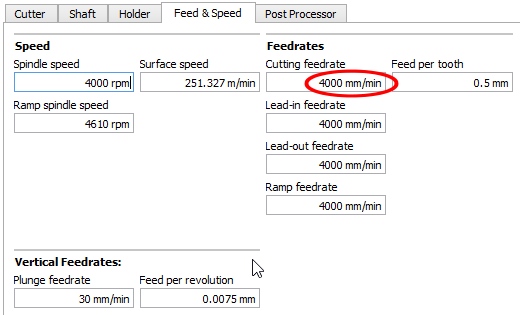

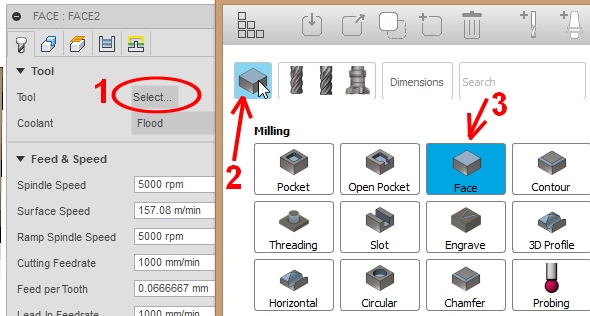

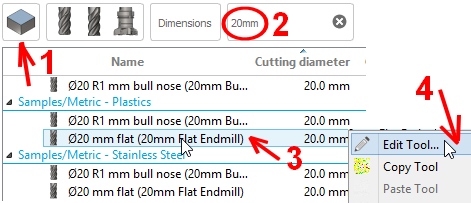

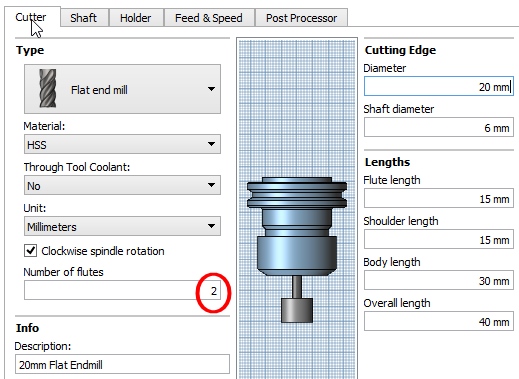

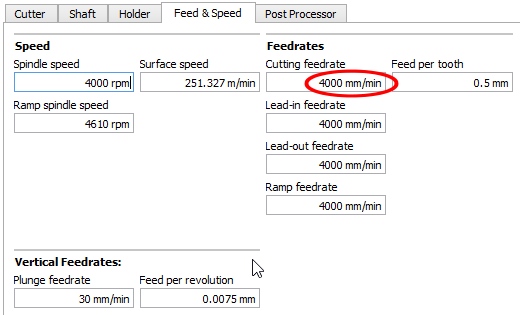

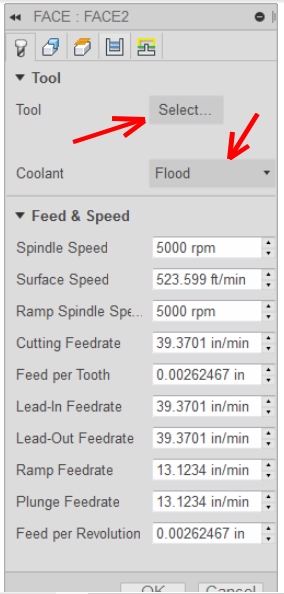

Paramétrages concernant l’outil

Si vous avez auparavant correctement paramétré vos outils dans la bibliothèque d’outil

Il n’y a pas grand chose à faire, car toutes les vitesses vont se paramétrer en fonction de celles que vous aviez choisi pour cet outil.

Dans la bibliothèque d’outil vous mettre des outils par matériaux.

N’oubliez pas d’enlever le liquide de coupe si votre machine n’est pas équipé.

Coolant ——-> disabled

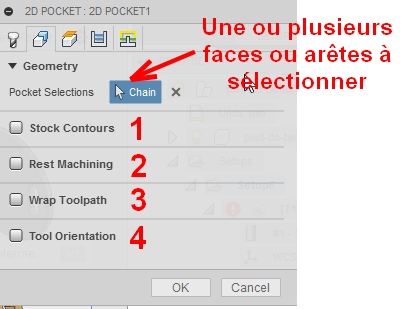

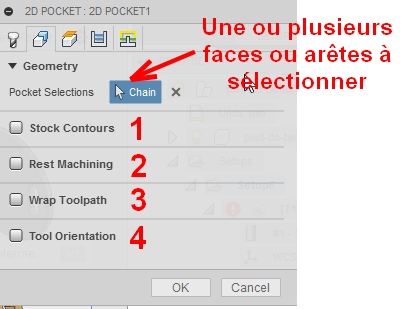

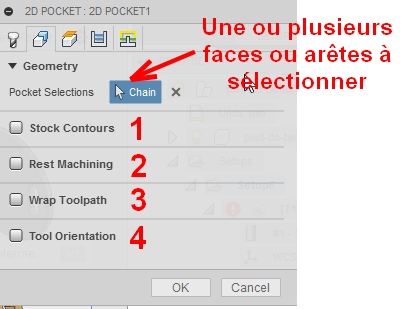

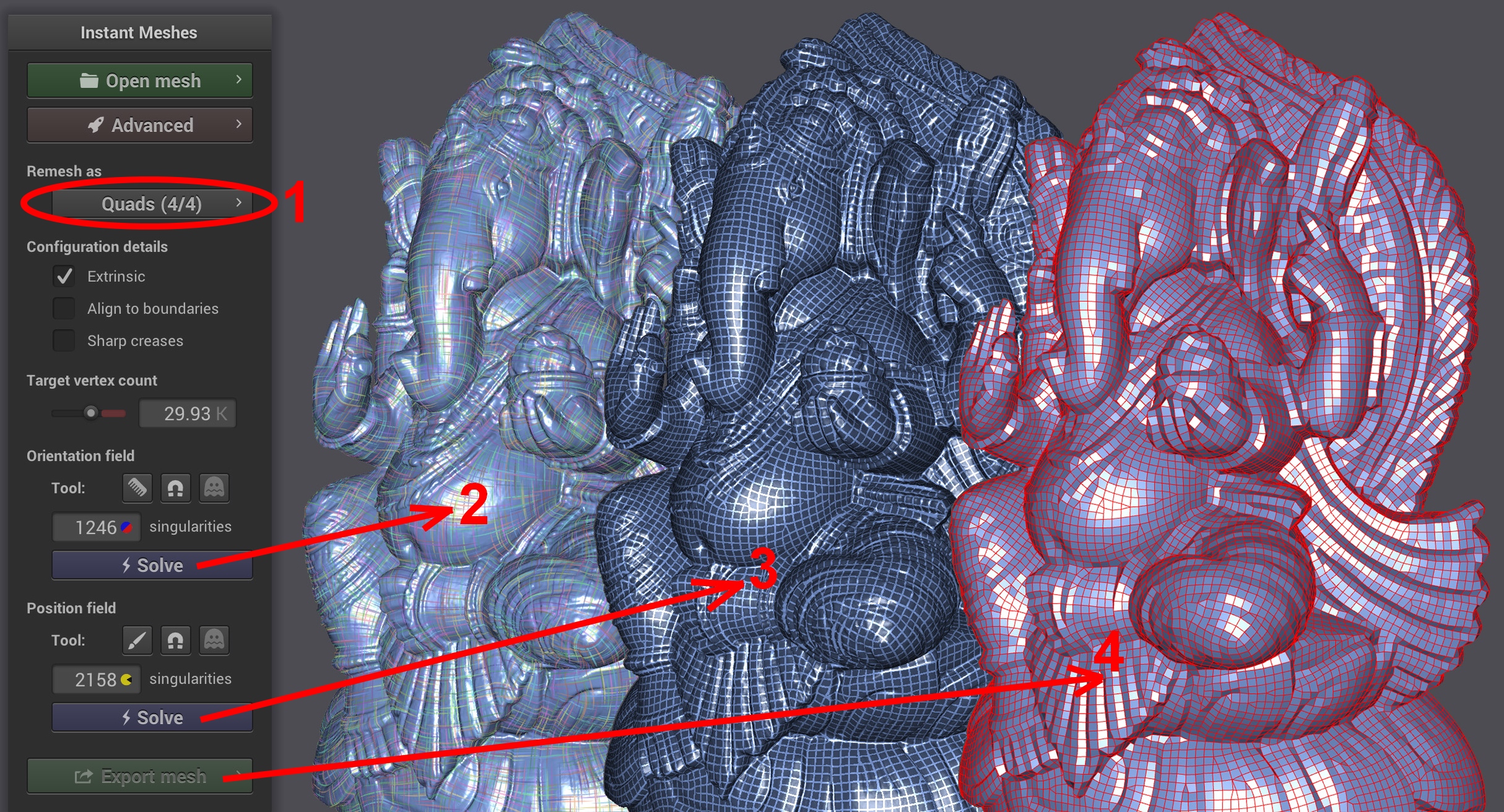

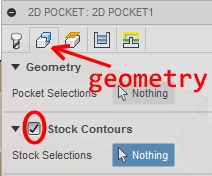

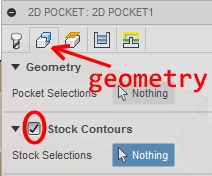

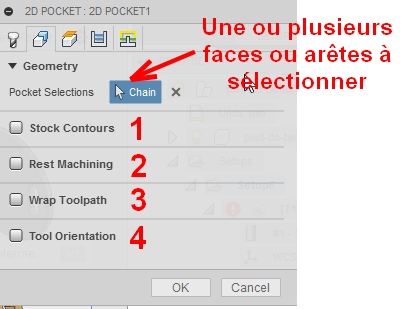

Paramétrages concernant la géométrie

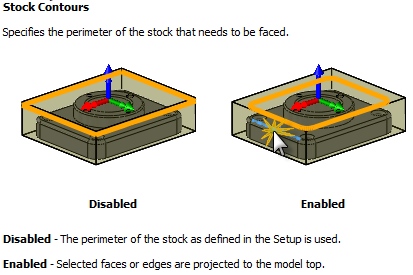

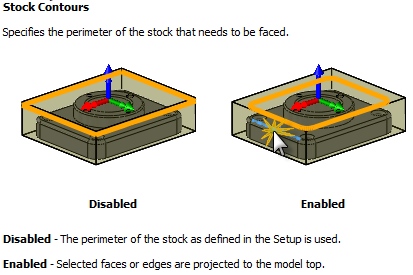

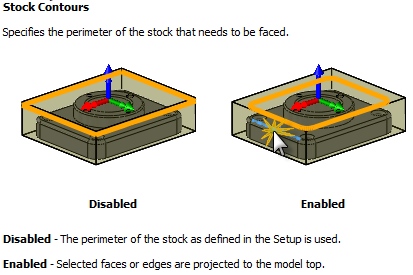

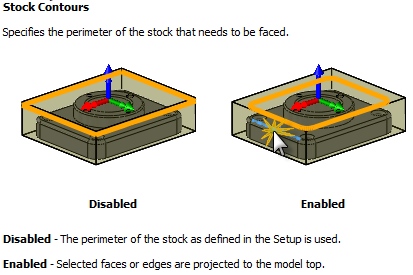

1 ) Le contour du brut

Permet lorsque un surfaçage doit être effectué avant les autres usinages de limiter ce surfaçage au périmètre de la pièce finale au lieu du périmètre de la pièce brute.

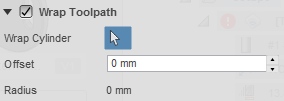

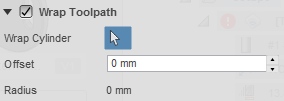

3 ) La trajectoire d’outil enroulée

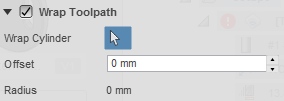

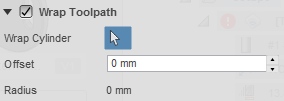

Nécessite un 4ème axe, permet de réaliser un usinage autour d’un cylindre dont on défini le rayon (radius)

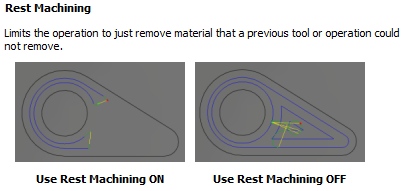

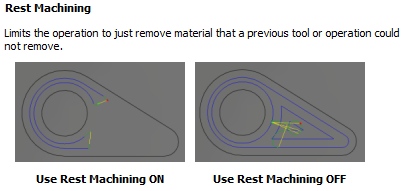

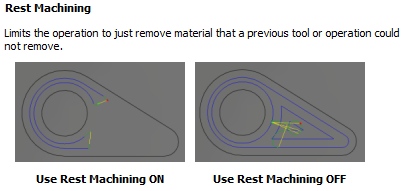

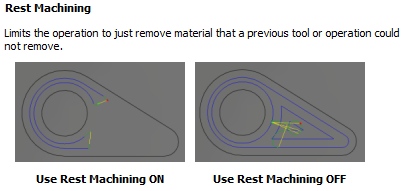

2 ) Le reste à usiner

Permet d’enlever seulement la matière qui n’a pas pu être enlevé lors de l’usinage précédent.

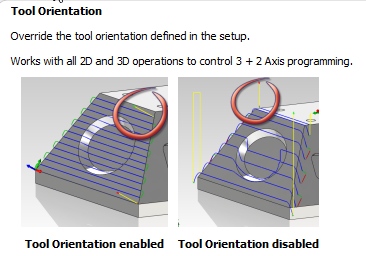

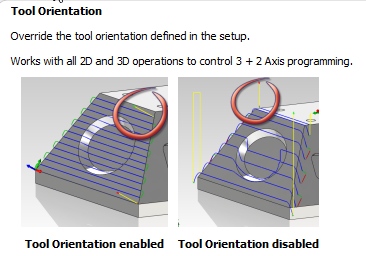

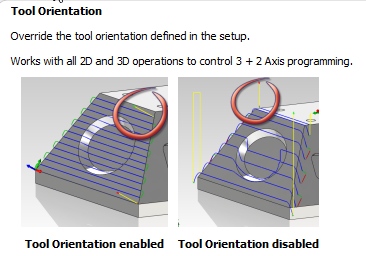

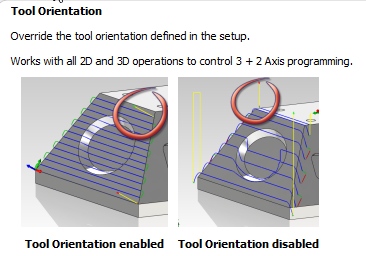

4 ) L’orientation de l’outil

Nécessite une machine 5 axes

Permet d’avoir la surface inférieure de l’outil parallèle à la surface à usiner, sans tenir compte de l’orientation du système de coordonnée de travail.

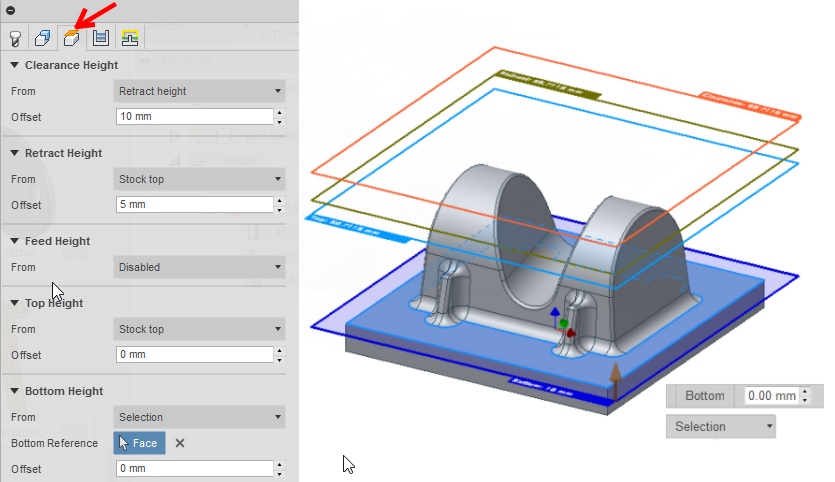

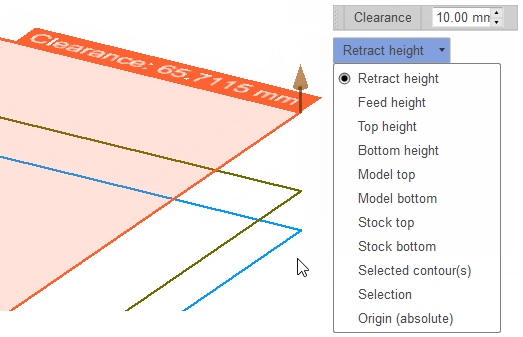

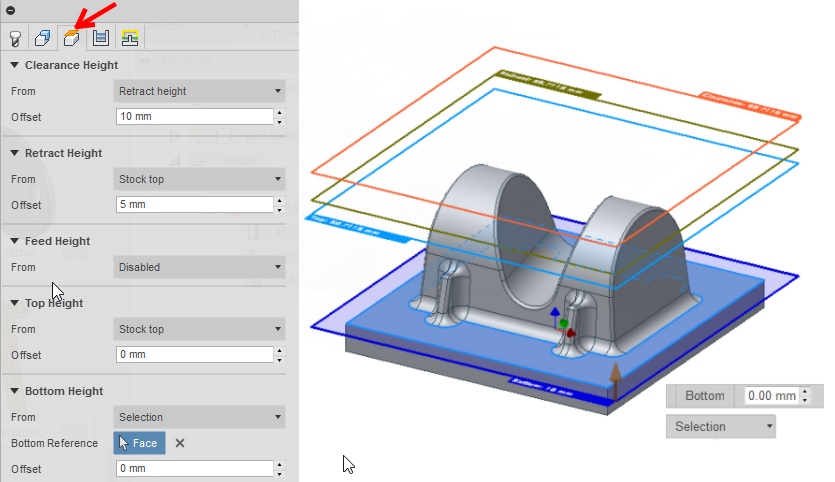

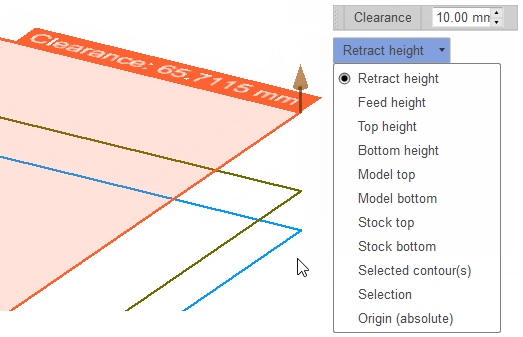

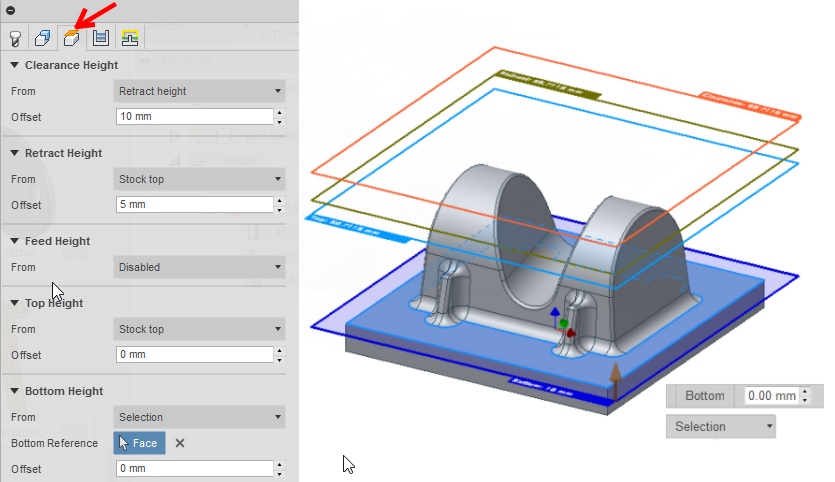

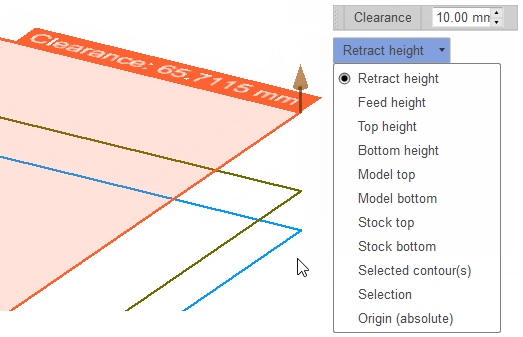

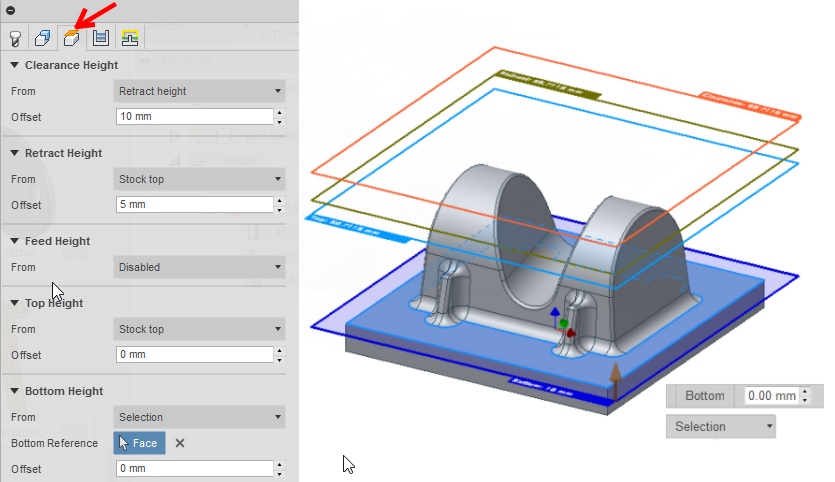

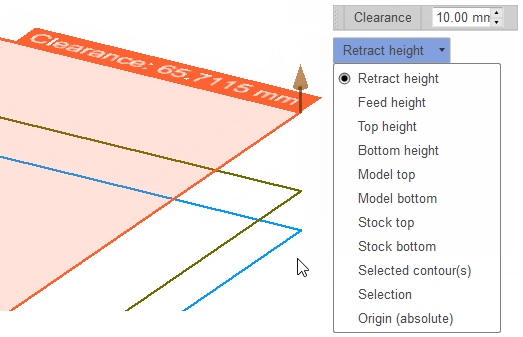

Paramétrages concernant les hauteurs

Le réglage des hauteur permet de prévenir les collisions

La hauteur de dégagement ( Clearance height ) permet à l’outil lors de ses déplacements de ne pas toucher un obstacle, par exemple une bride. Celle si doit être plus haute que la plus haute hauteur de brut et également plus haute que tous les obstacles présent dans la zone de surface de travail.

La hauteur de rétractation ( Retract height ) indique à quelle hauteur l’outil va monter au dessus de la surface d’usinage pour passer à l’usinage suivant. Elle peut être inférieure à la hauteur de dégagement

Les hauteurs maxi et mini d’usinage ( Top and bottom height ) ces hauteurs permettent d’éviter des collisions avec des axes qui arrivent en butée par exemple.

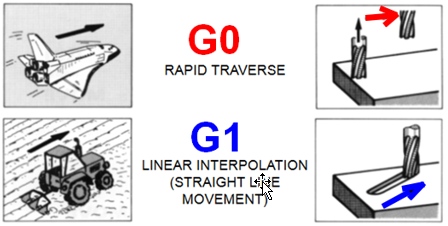

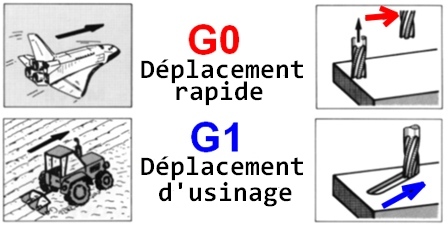

La hauteur d’approche en vitesse d’usinage ( Feed height) : défini la hauteur a partir de laquelle un outil passe de la vitesse de déplacement ( G0 ) à une vitesse d’usinage ( G01 ) juste avant d’entrer dans la matière.

Cette hauteur peut être désactivée si vous en avez pas besoin, par exemple hauteur de rétractation proche de la surface.

Chaque hauteur est un décalage par rapport à une sélection de surface ou contour de la pièce, une surface du brut ou à une autre hauteur.

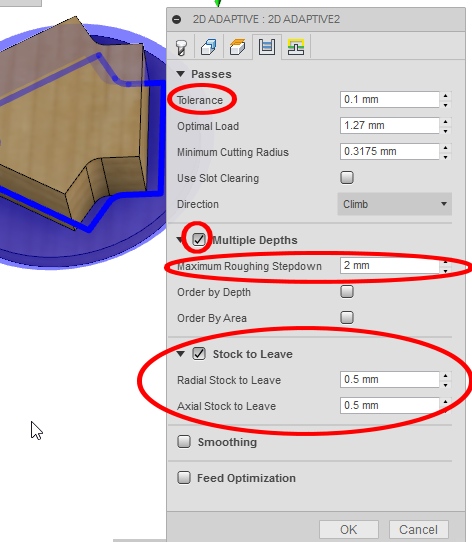

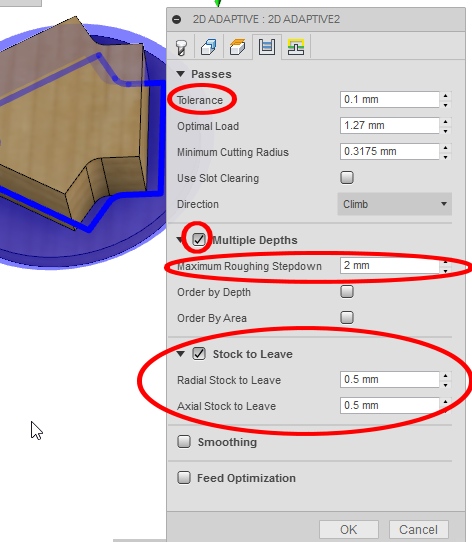

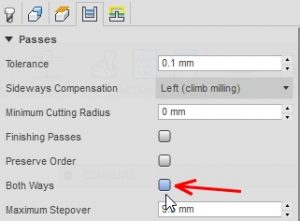

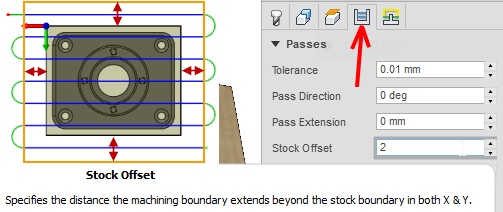

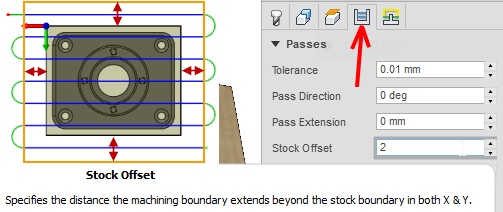

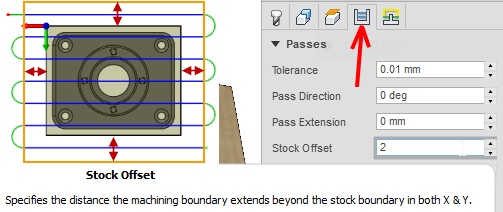

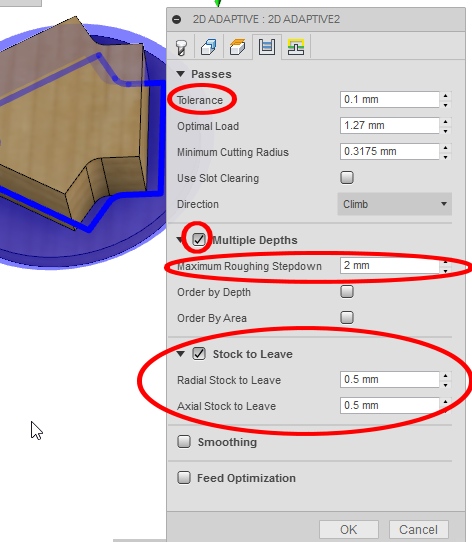

Paramétrages concernant les passes

Certaines options de paramétrage des passes s’affichent selon le type d’usinage ( Poche, contour, surfacage … )

Nous allons donc voir d’abord les options communes, les réglages de passe spécifiques selon les usinages seront abordés dans des articles dédiés.

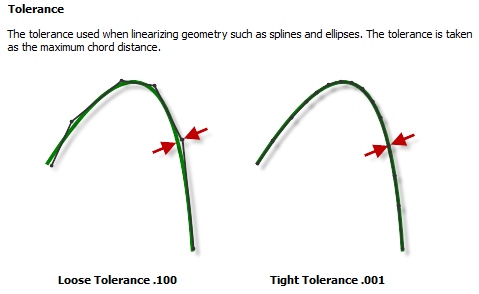

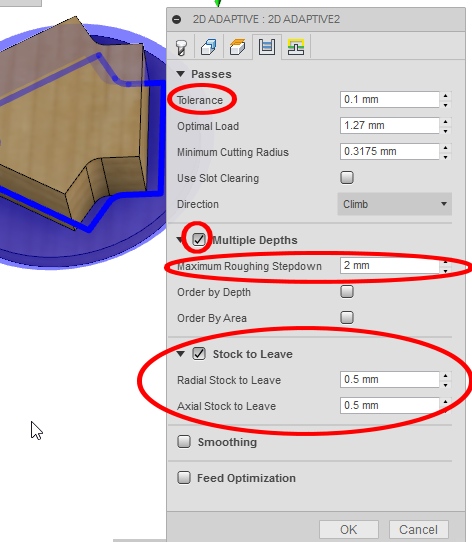

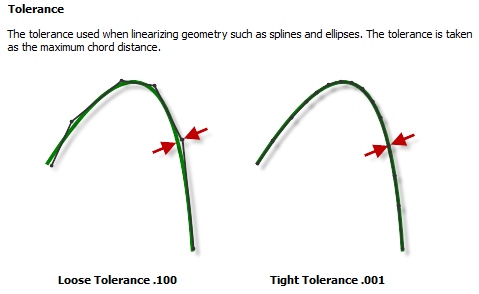

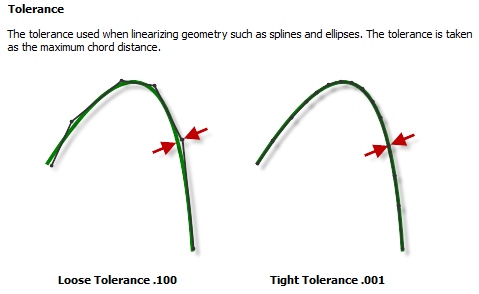

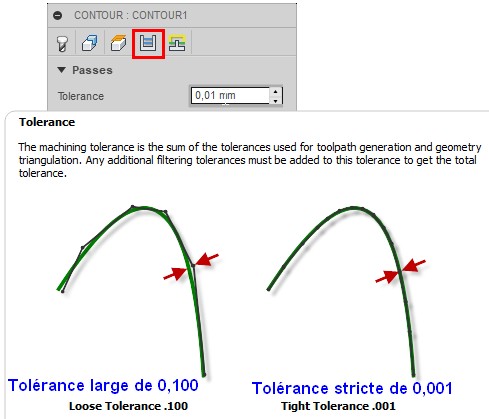

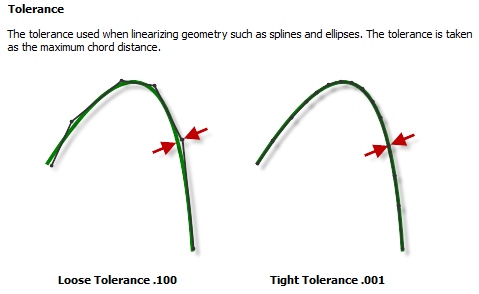

Tolérance :

Cette option effectue des modifications dans le G-Code seulement lorsqu’il y a des splines et ellipses. Cela détermine l’écart de trajectoire accepté entre le profil dessiné et la trajectoire de l’outil.

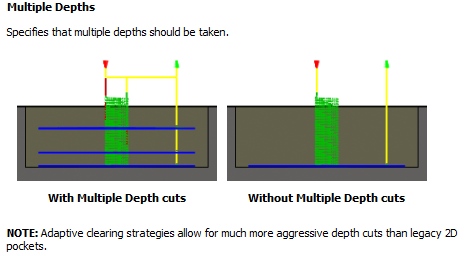

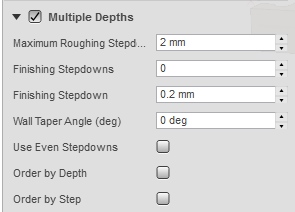

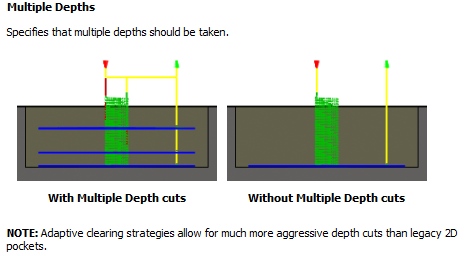

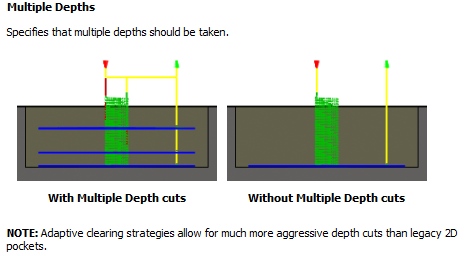

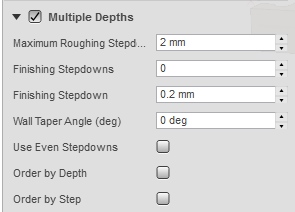

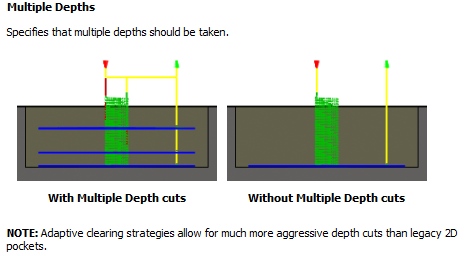

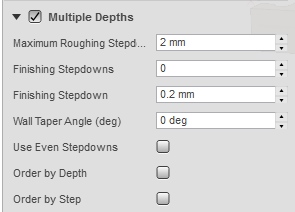

Multiples profondeurs ( Multiples Depths ) :

Si multiple Depth n’est pas coché, la totalité de la matière est enlevé en une seule couche.

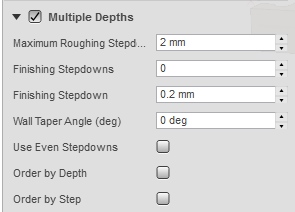

Roughing signifie ébauche « Maximum Roughing Stepdown » indique les hauteurs de passes maxi.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

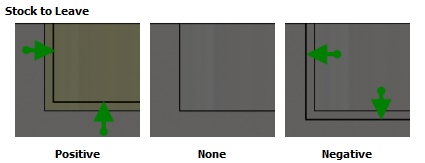

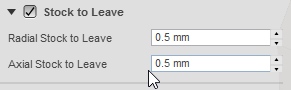

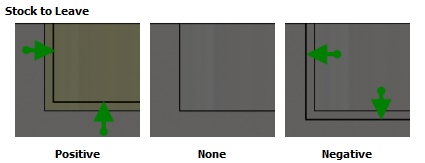

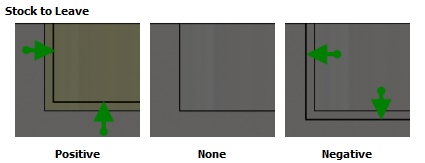

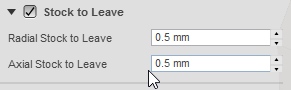

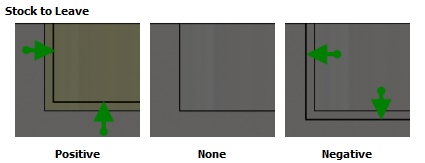

La matière restante :

La matière restante positive est utilisé par exemple pour paramétrer un deuxième usinage de finition.

La matière restante négative va être utilisé par exemple pour faire un surfaçage.

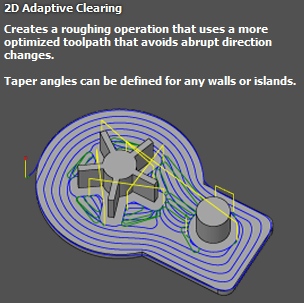

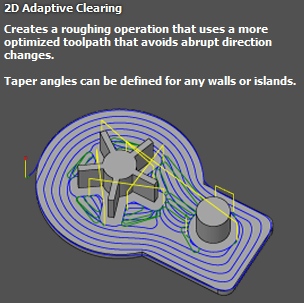

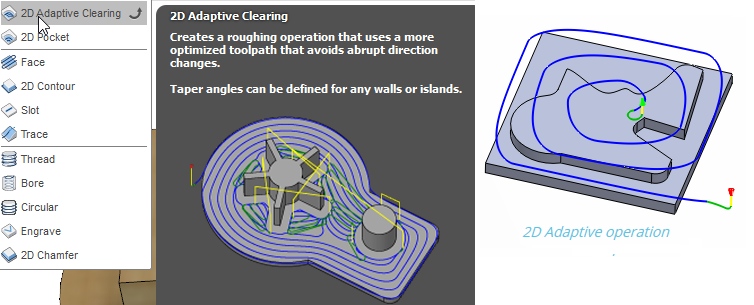

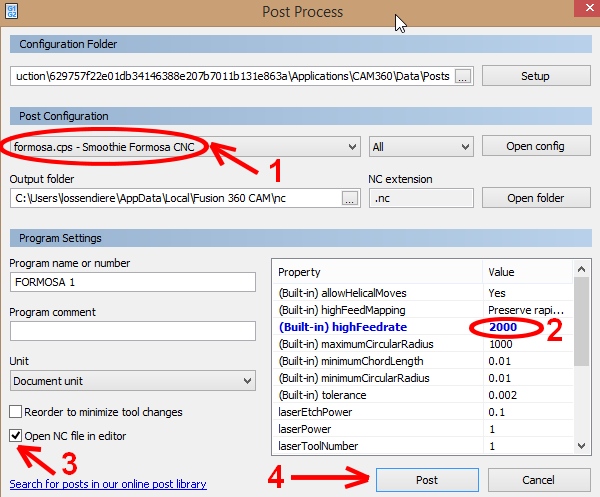

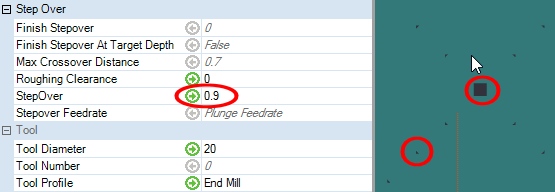

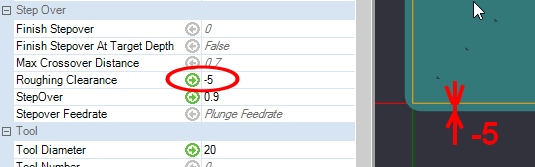

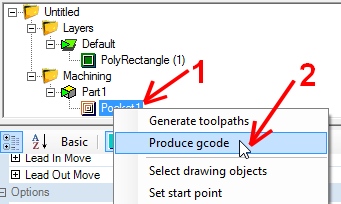

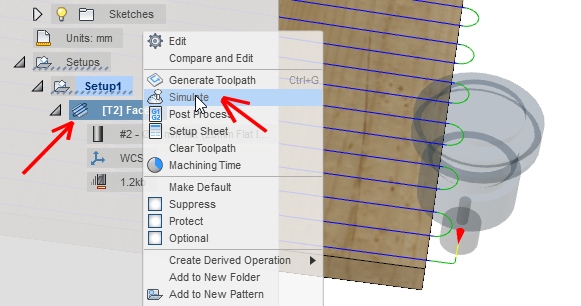

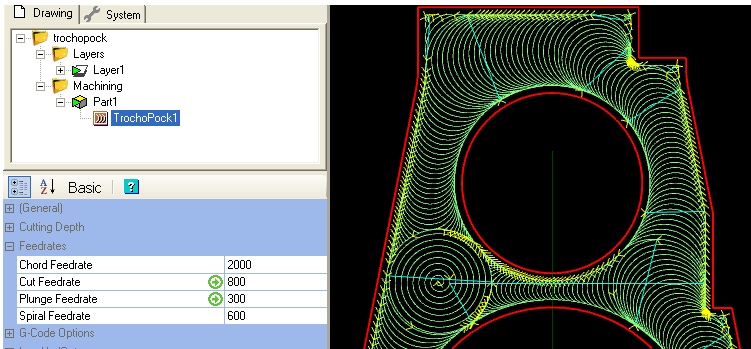

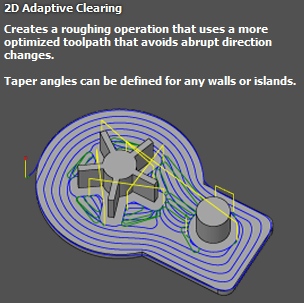

Exemple de paramétrage d’usinage 2D adaptative clearing

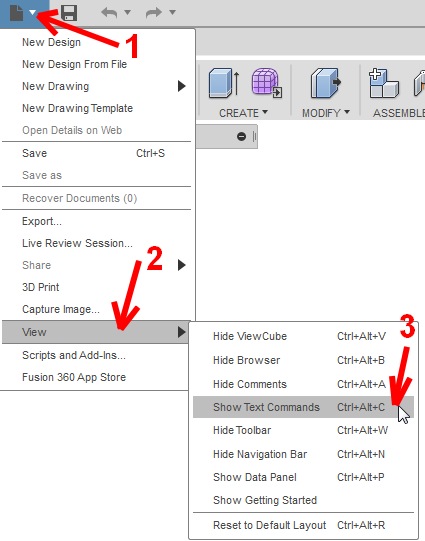

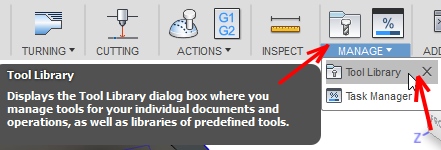

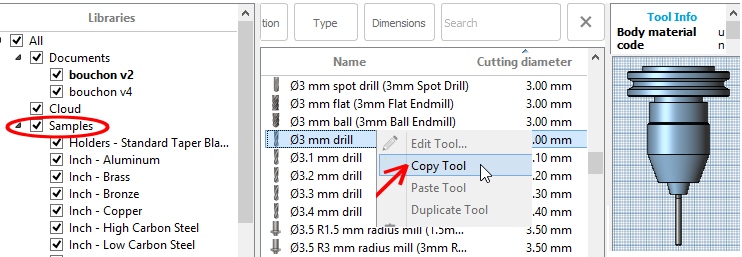

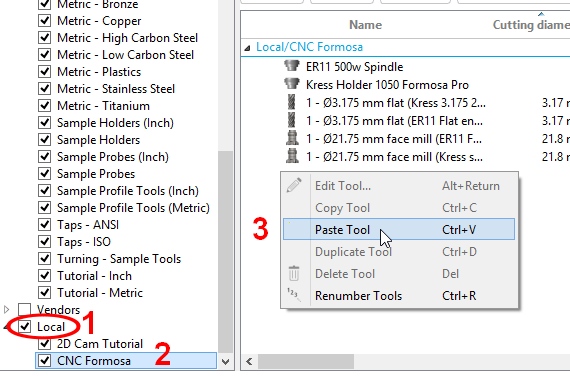

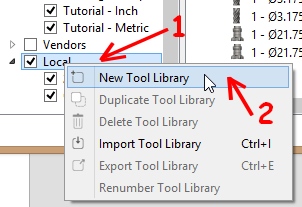

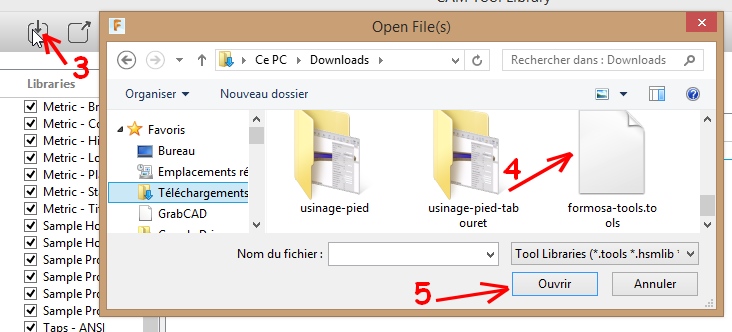

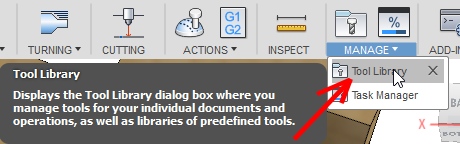

Fusion 360 – mettre un postprocesseur et une bibliothèque d’outil dans le cloud

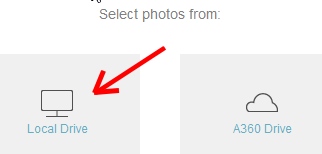

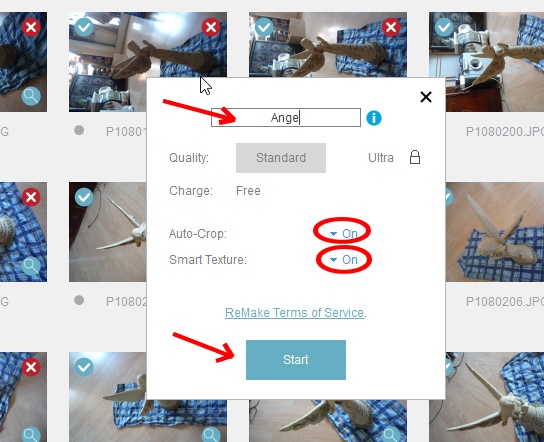

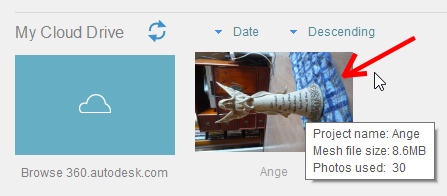

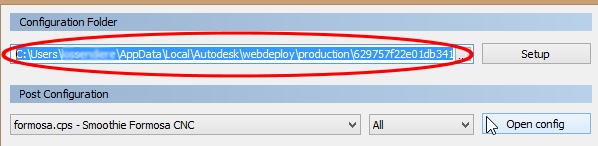

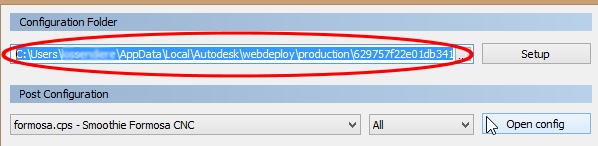

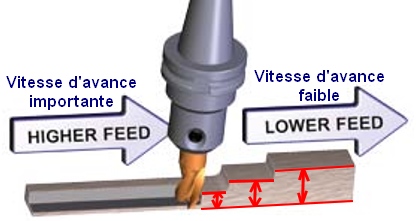

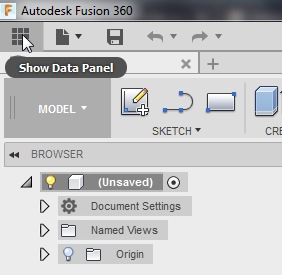

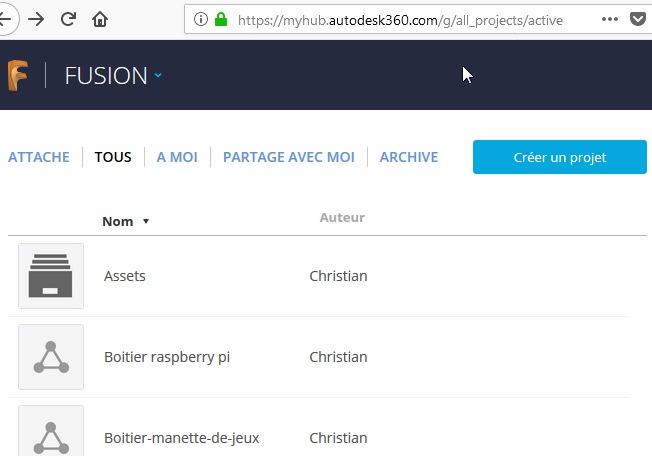

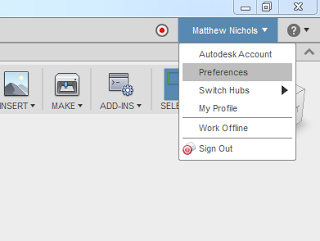

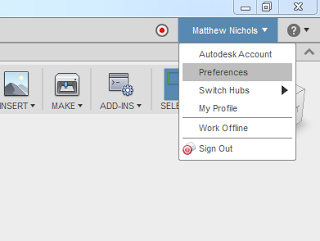

Mettre votre postprocesseur ainsi que vos bibliothèques d’outil permet de préparer des usinages quelque soit le poste informatique que vous utiliser, le lieu ou vous trouvez.

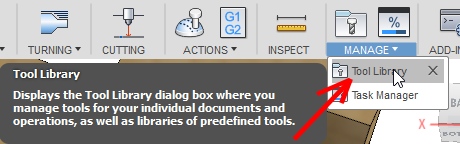

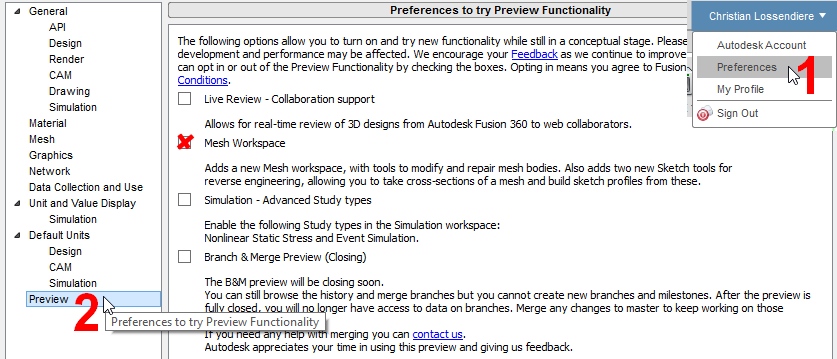

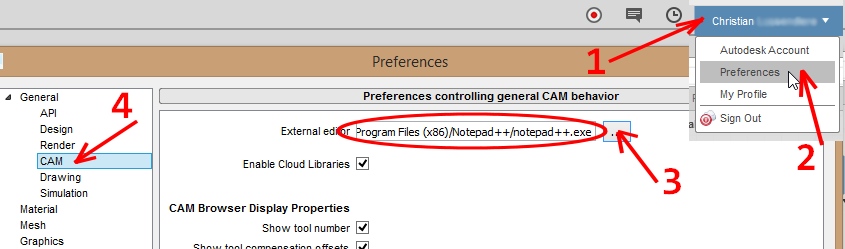

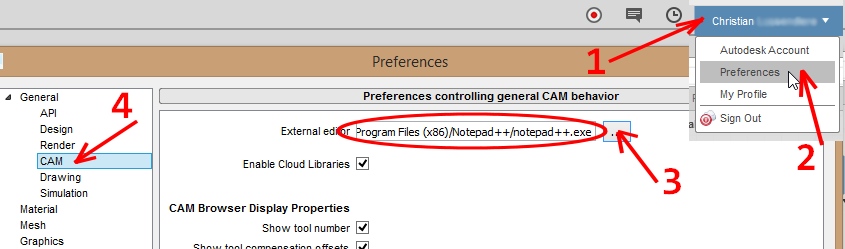

I ) Activer la bibliothèque Cloud

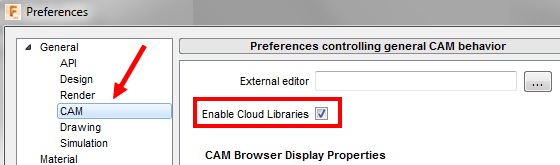

Pour utiliser les post-processeurs Cloud dans Fusion 360, il est nécessaire d’activer la Bibliothèques Cloud.

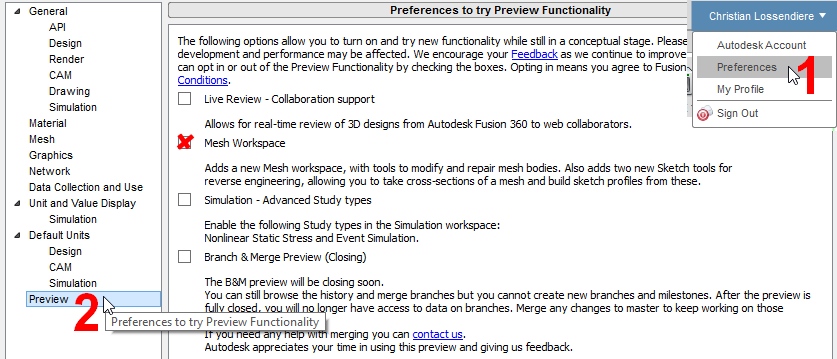

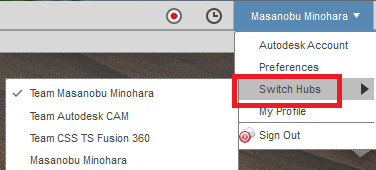

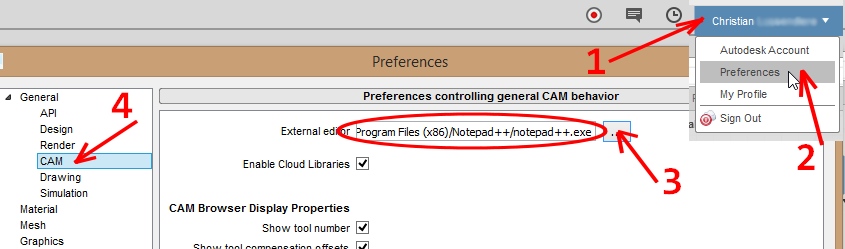

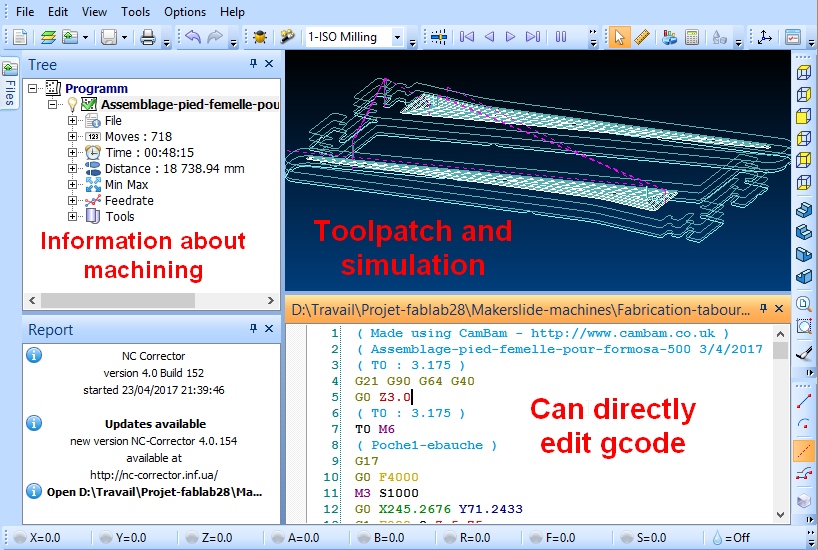

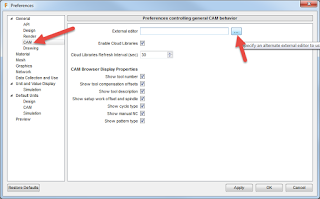

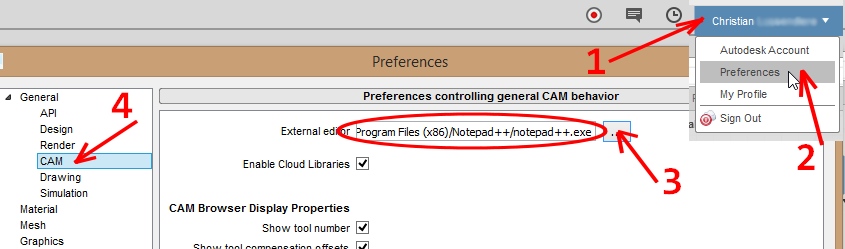

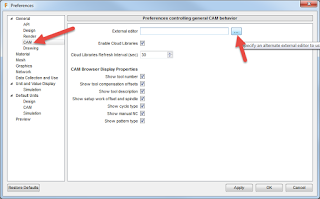

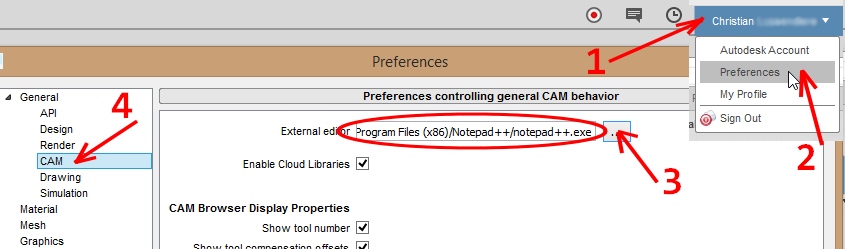

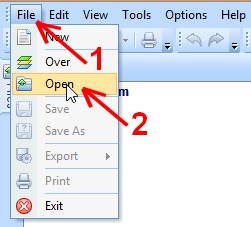

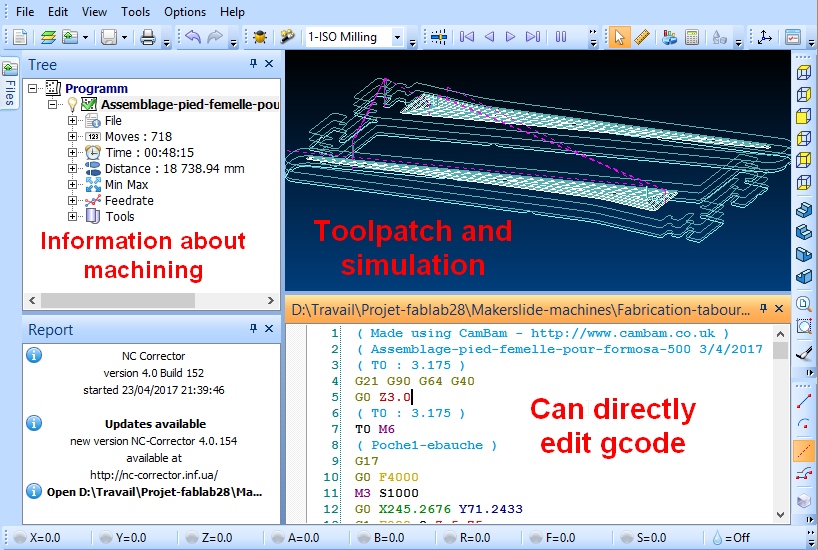

Pour ce faire, accédez à la boîte de dialogue Préférences en cliquant sur votre nom dans le coin supérieur droit de la fenêtre de Fusion 360 et sélectionnez Préférences.

Sélectionnez Général > Cam sur le côté gauche de la boîte de dialogue, puis cliquez sur la coche pour « Activer Bibliothèques Cloud. »

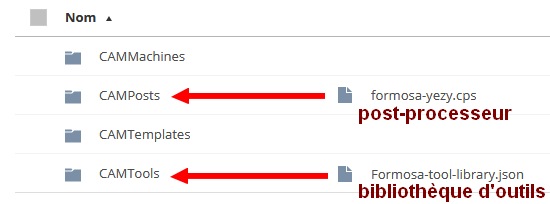

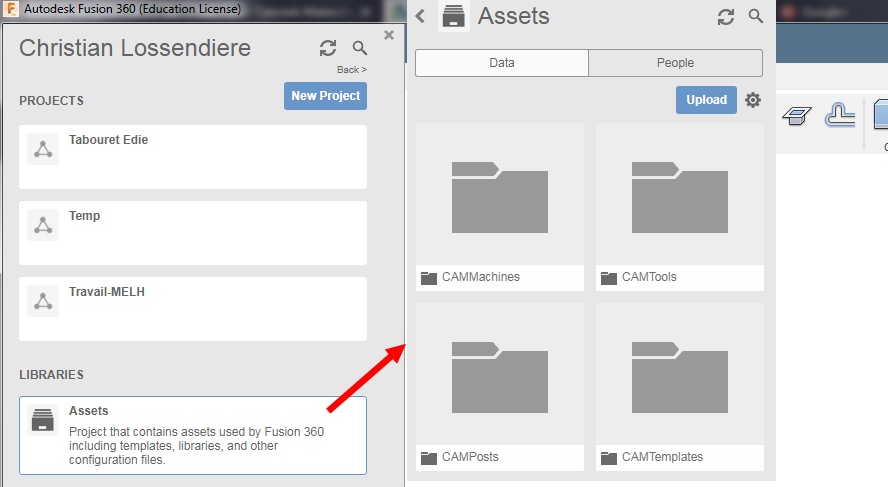

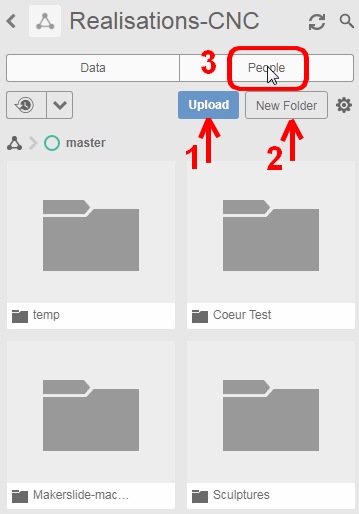

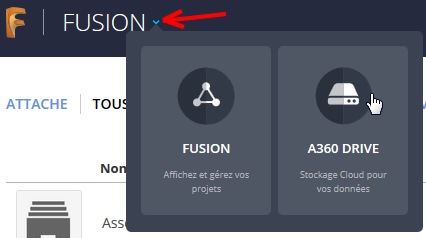

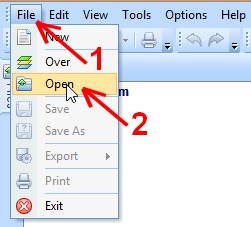

II ) Connectez vous à votre compte A360 en ligne

Il faut ensuite cliquer sur « Assets »

Pourquoi cela s’appelle « Assets » qui veux dire « atouts » en Français ? aucune idées ?

Le post-processeur sera à mettre dans le dossier CAMPosts

et la bibliothèque ans le dossier CAMTools

III ) Partager ses postprocesseurs et bibliothèques d’outils avec d’autre personnes

Cela se passe dans le volet de gestion de données et collaboration « Data Panel » en dessous des projets

Les postprocesseurs et librairies sont rangé dans les dossiers « CAMPosts » et « CAMTools »

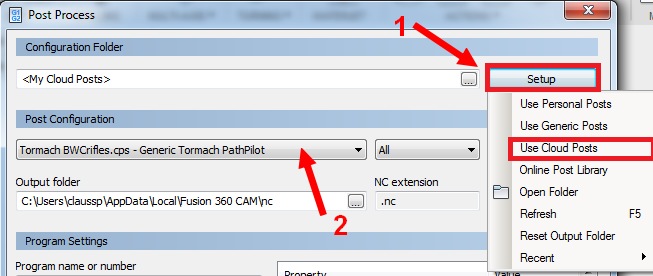

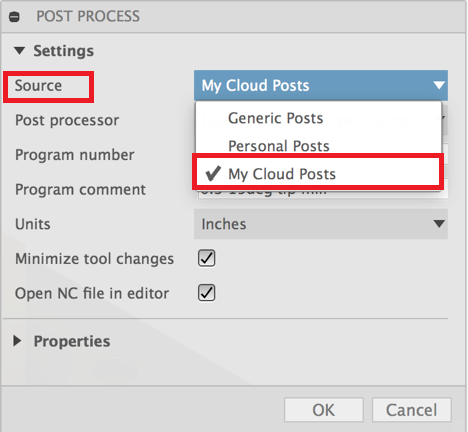

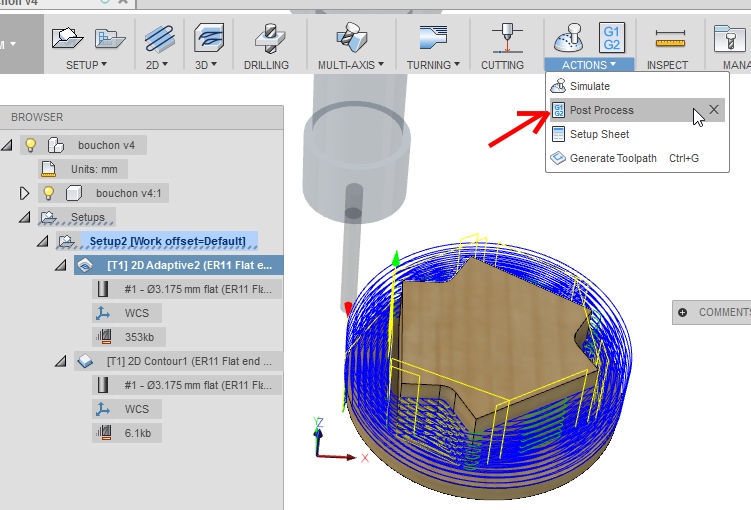

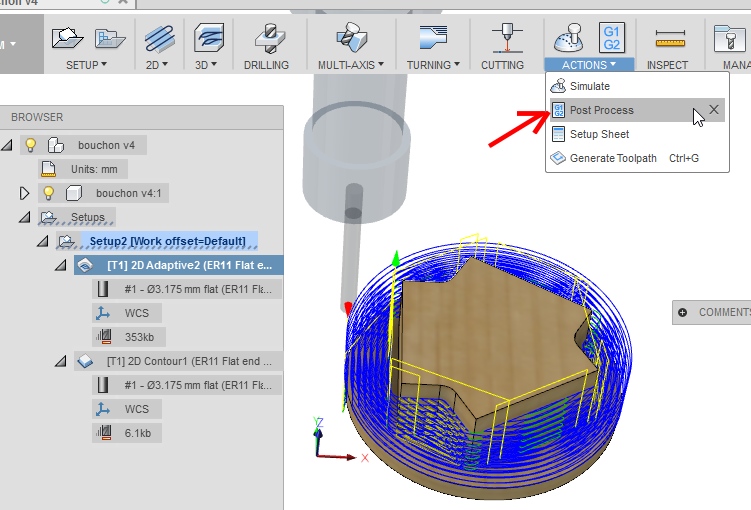

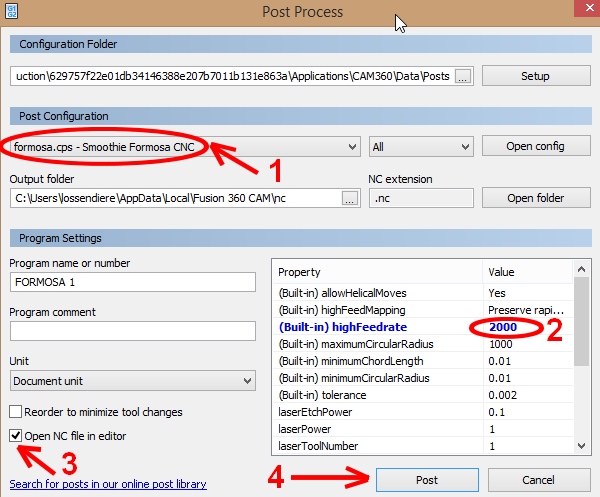

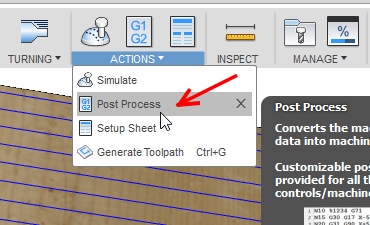

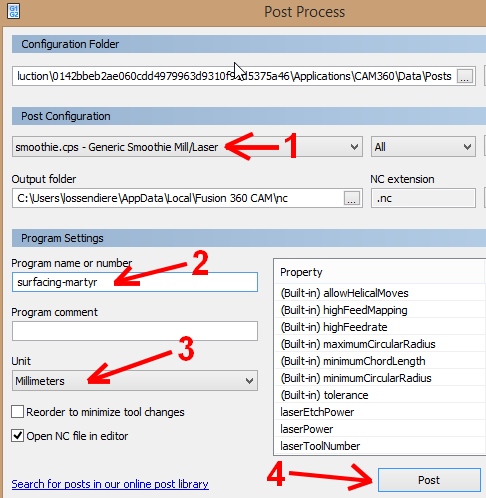

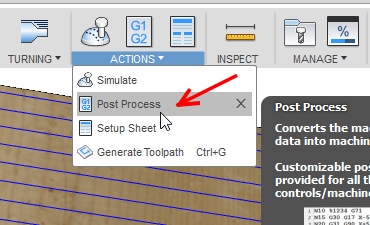

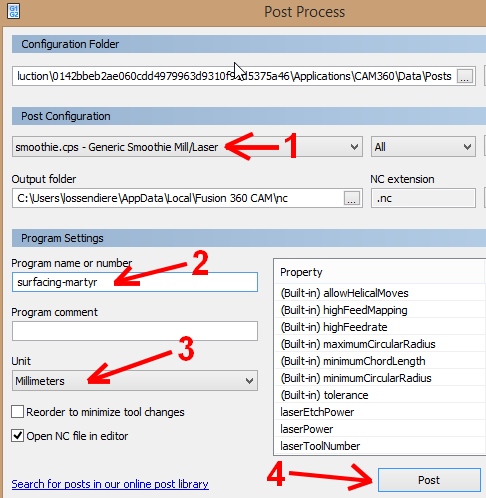

IV ) Choisir un postprocesseur cloud au moment de la génération du Gcode

1 ) Faire un setup de configuration de postprocesseur et choisir « Use Cloud Posts »

2 ) Reste plus qu’a choisir dans « Post Configuration » votre « postprocesseur »

Remarque : les menus pour la création du Gcode et le choix du postprocesseur sont différents pour la version Mac de fusion 360

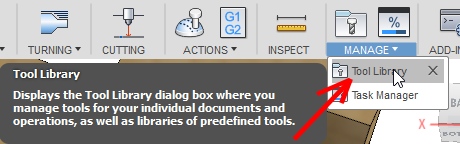

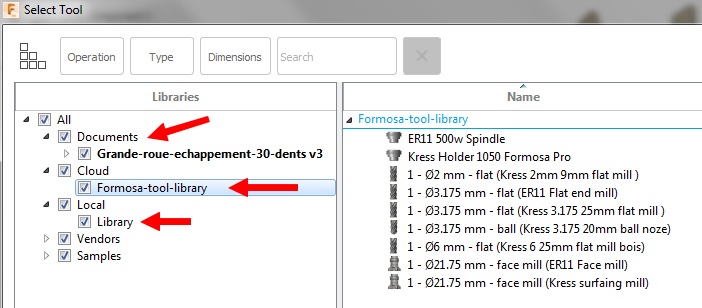

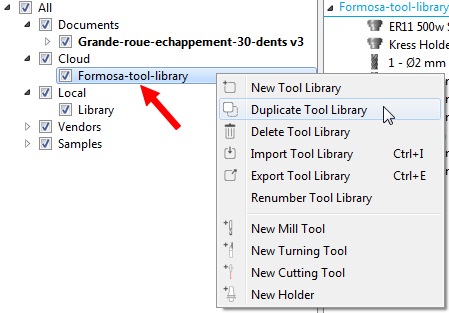

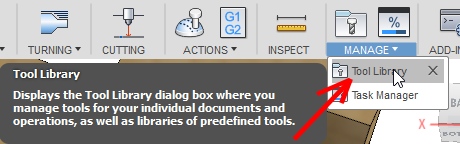

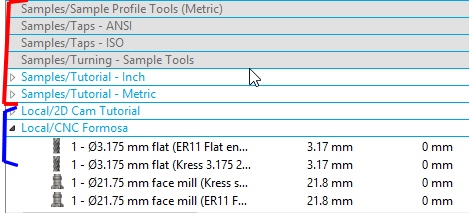

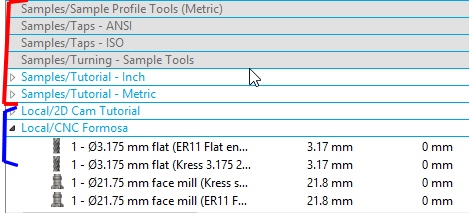

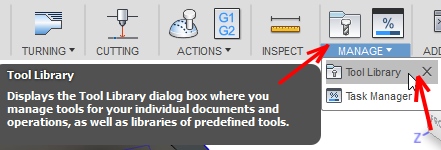

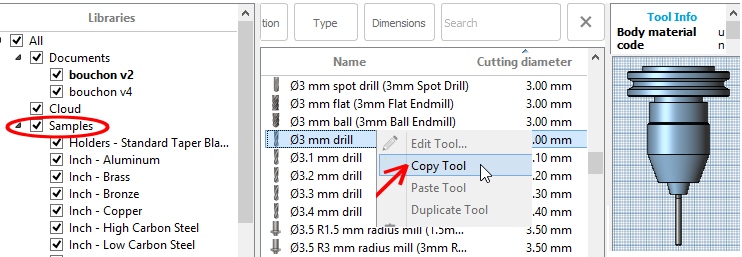

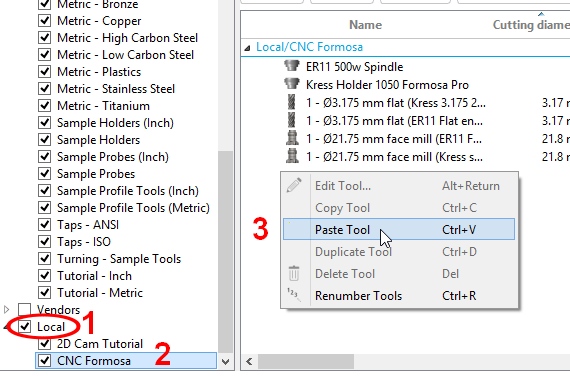

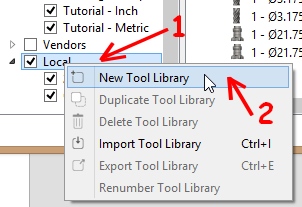

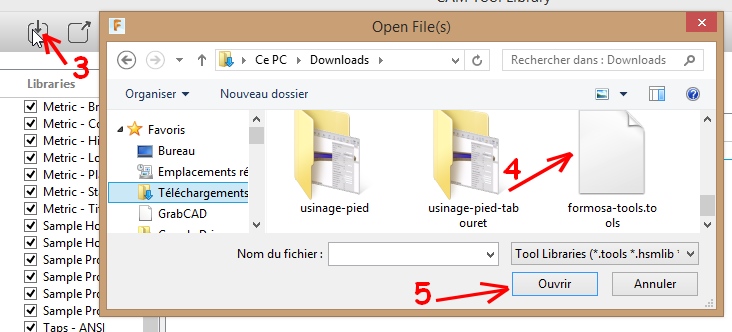

V ) Utiliser les bibliothèques d’outil du Cloud

Dans fusion il y a possibilité de choisir des outils dans différentes bibliothèque

– bibliothèque du document

– bibliothèque du cloud

– bibliothèque locale

– bibliothèque fournisseur

La bibliothèque du Cloud sera toujours disponible.

En faisant un clic droit sur cette bibliothèque, vous verrez qu’il est possible de la dupliquer ( pour mettre une version en locale par exemple ) d’y ajouter des outils …

La modélisation

[:fr]

[:]Les techniques de modélisation

[:fr]

Les techniques de modélisation

- Modélisation paramétrique / modélisation directe

- Modélisation volumique et surfacique

- Modélisation descendante, ascendante et horizontale

- Le design organique

- Modélisation structurelle

La modélisation paramétrique permet de modéliser des volumes et des assemblages de pièces en fonction de paramètres qui peuvent être facilement modifiés ( dimensions, relations géométriques … ), ces paramètres correspondent aux dimensions et géométries fonctionnelles ( conditions pour que le mécanisme fonctionne ). La modélisation paramétrique est l’idéal pour la modélisation de mécanismes, de machines.

Le principe de la modélisation directe c’est faire de la sculpture en poussant et tirant des surfaces ou des arrêtes, ce qui permet une grande liberté de forme et une plus grande souplesse, possibilité de faire des modifications très rapidement sans contraintes. C’est le principe de modélisation idéal pour les designers, les artistes.

Exemple de modélisation paramétrique d’une boite venant de la chaine Youtube Etienne K

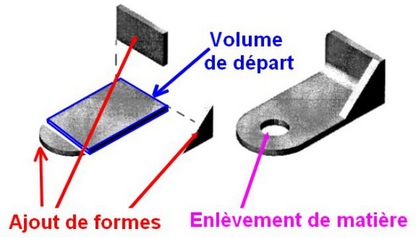

I ) Modélisation volumique

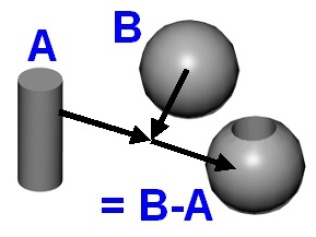

Le principe est de réaliser et combiner des volumes obtenus par extrusion ou révolution de surfaces. Ces volumes peuvent êtres ajoutés ou soustraits. Le résultat final est un volume qui peut être assemblé a d’autres afin de réaliser un ensemble fonctionnel. Par exemple le modèle numérique d’une machine avec lequel on peut faire des simulations de mouvement de résistance … C’est la modélisation préférée pour la conception mécanique, l’ingénierie. Présentation de concepts de modélisation volumique par Deanne Bell, ingénieur mécanique et créatrice du site FutureEngineers.org

Le principe est de réaliser et combiner des volumes obtenus par extrusion ou révolution de surfaces. Ces volumes peuvent êtres ajoutés ou soustraits. Le résultat final est un volume qui peut être assemblé a d’autres afin de réaliser un ensemble fonctionnel. Par exemple le modèle numérique d’une machine avec lequel on peut faire des simulations de mouvement de résistance … C’est la modélisation préférée pour la conception mécanique, l’ingénierie. Présentation de concepts de modélisation volumique par Deanne Bell, ingénieur mécanique et créatrice du site FutureEngineers.org

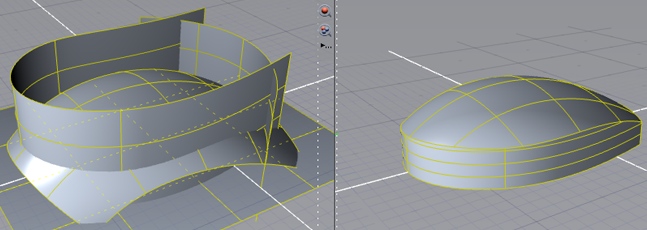

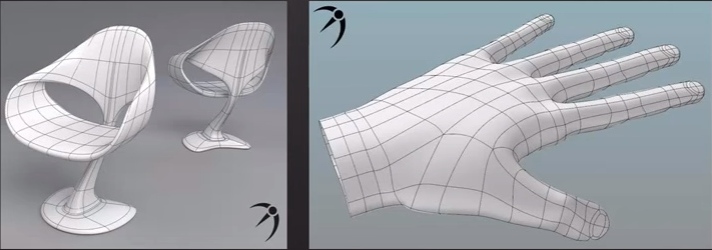

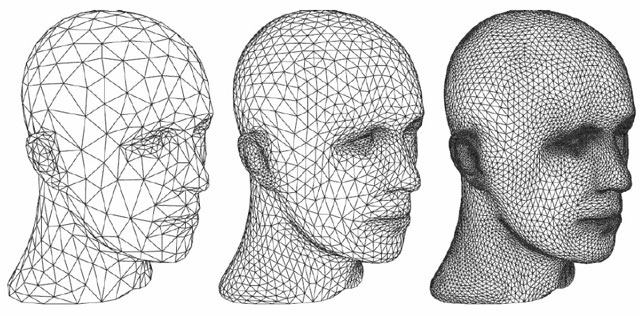

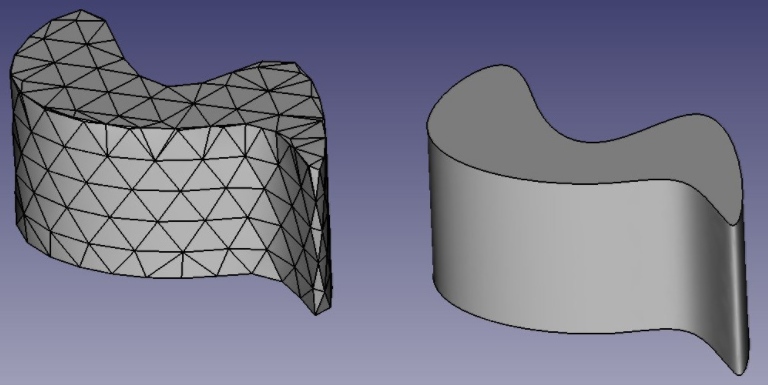

II ) Modélisation surfacique

Les formes des objets sont générées par des surfaces d’épaisseur nulle. Pour un modèle surfacique seule la peau du modèle est défini. Cette modélisation permet de créer plus facilement des formes organiques, elle est bien adaptée notamment au besoin des designers et artistes. Dans certains cas il est nécessaire de passer du surfacique au volumique ( impression 3D… ) dans ce cas pour la conversion, les surfaces doivent former un ensemble fermé. Attention les logiciels de modélisation surfacique comme 3DMAx, Blender ne sont pas vraiment adaptés pour de la fabrication numérique 3D, mais plus pour de la Vidéo 3D.

Les formes des objets sont générées par des surfaces d’épaisseur nulle. Pour un modèle surfacique seule la peau du modèle est défini. Cette modélisation permet de créer plus facilement des formes organiques, elle est bien adaptée notamment au besoin des designers et artistes. Dans certains cas il est nécessaire de passer du surfacique au volumique ( impression 3D… ) dans ce cas pour la conversion, les surfaces doivent former un ensemble fermé. Attention les logiciels de modélisation surfacique comme 3DMAx, Blender ne sont pas vraiment adaptés pour de la fabrication numérique 3D, mais plus pour de la Vidéo 3D.

I ) Modélisation ascendante (Bottom up)

Dans une approche ascendante (Bottom up en Anglais) on part du détail, du « bas », c’est-à-dire l’échelon le plus fin, pour consolider progressivement et opérer une synthèse. C’est la méthode classique de modélisation des assemblages.  On modélise des pièces, qui seront assemblés dans des sous-assemblages grâce à des contraintes géométriques. Les sous-assemblages et d’autres pièces seront à leur tour assemblés afin de réalisé un assemblage final.

On modélise des pièces, qui seront assemblés dans des sous-assemblages grâce à des contraintes géométriques. Les sous-assemblages et d’autres pièces seront à leur tour assemblés afin de réalisé un assemblage final.

I ) Modélisation descendante (Top Down)

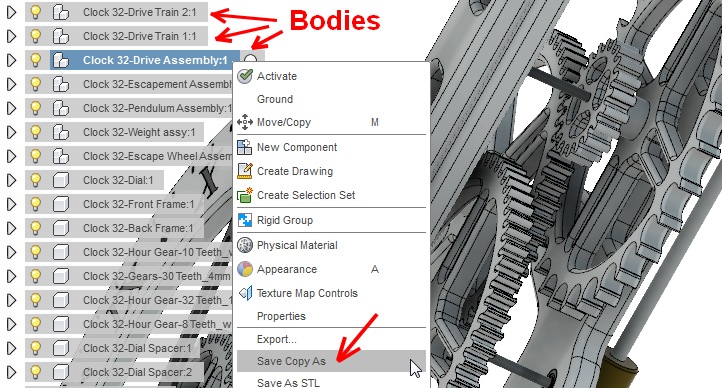

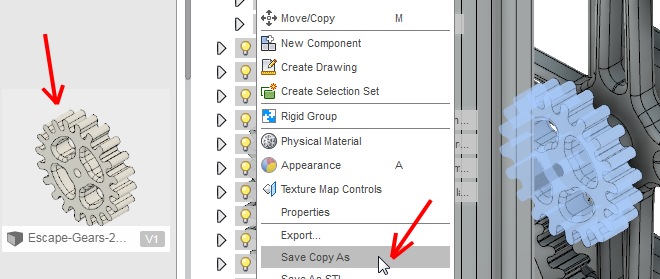

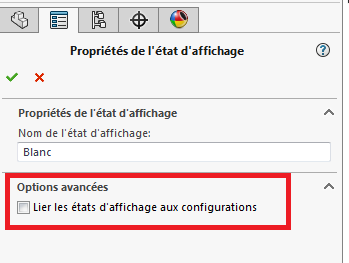

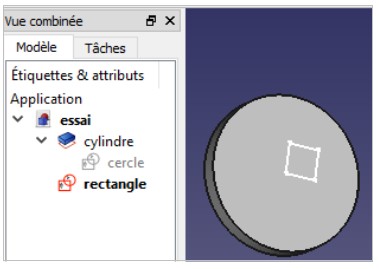

Dans l’approche descendante, on fixe les objectifs et on suit les éléments de départ découlant de ces objectifs pour décliner les différentes solutions de plus en plus détaillées pour obtenir la réalisation globale. L’approche descendante permet dans la conception de produits de partir du cahier des charges, faire une première esquisse ou un premier volume basique en tenant compte des contraintes du cahier des charges, puis, itérativement, à s’intéresser à des détails de plus en plus fins.  Le schéma peut également prendre la forme d’un dessin 3D créé à partir d’un fichier pièce de plusieurs corps, comme illustré dans l’image suivante. Cette méthode utilise les commandes de modélisation de pièce 3D pour créer une conception unifiée contrôlée par une seule pièce.

Le schéma peut également prendre la forme d’un dessin 3D créé à partir d’un fichier pièce de plusieurs corps, comme illustré dans l’image suivante. Cette méthode utilise les commandes de modélisation de pièce 3D pour créer une conception unifiée contrôlée par une seule pièce.

II ) Modélisation horizontale

La modélisation descendante est intéressante par exemple lorsque vous concevez et fabriquez toutes les pièces d’un assemblage, par exemple un meuble. Mais lors de la conception de machines il y a : les contraintes qui viennent du haut, ce sont les contraintes du cahier des charges et les contraintes qui viennent du bas : – comme les dimensions des éléments standardisés des fournisseurs ( tailles des roulements, moteurs, éléments de transmission, de guidage … ) – le mouvement d’un élément qui impose la forme de l’élément à coté – le procédé de fabrication d’un élément qui impose la forme de l’élément qui lui est assemblé.  Vous pouvez donc dans la conception horizontale, tracer une esquisse globale tenant compte du cahier des charges puis positionner dès le départ à partir de l’esquisse globale les éléments normalisés dont la taille est imposée. Les éléments de conception qui vont suivre seront déclinés de l’esquisse générale de départ ( début de conception descendante) et en mème temps des volumes des éléments normalisés ( conception horizontale )

Vous pouvez donc dans la conception horizontale, tracer une esquisse globale tenant compte du cahier des charges puis positionner dès le départ à partir de l’esquisse globale les éléments normalisés dont la taille est imposée. Les éléments de conception qui vont suivre seront déclinés de l’esquisse générale de départ ( début de conception descendante) et en mème temps des volumes des éléments normalisés ( conception horizontale )

III ) Les possibilités de fusion 360 en conception descendante et horizontale

Tous les logiciels de modélisation paramétrique permettent la conception classique ascendante. Nous parlerons donc ici que des possibilité en conception descendante et horizontale de fusion 360.  1 ) On part d’un esquisse Dans l’esquisse sont présentent les dimensions venant du cahier des charges ( nombre de LED, diamètre de la lampe … ) les dimensions d’éléments externes, taille des piles, de l’interrupteur. 2 ) En extrudant et en créant des révolutions à partir des différentes parties de l’esquisse, on obtient des corps volumiques ( bodies dans fusion 360 ) 3 ) Les bodies peuvent être transformés en composants (components dans fusion 360) 4 ) Ajouter des liaisons aux composantes ( joint dans fusion 360 ) 5 ) Maintenant, il est possible d’ajouter d’autres composants comme le boitier de protection de la lampe

1 ) On part d’un esquisse Dans l’esquisse sont présentent les dimensions venant du cahier des charges ( nombre de LED, diamètre de la lampe … ) les dimensions d’éléments externes, taille des piles, de l’interrupteur. 2 ) En extrudant et en créant des révolutions à partir des différentes parties de l’esquisse, on obtient des corps volumiques ( bodies dans fusion 360 ) 3 ) Les bodies peuvent être transformés en composants (components dans fusion 360) 4 ) Ajouter des liaisons aux composantes ( joint dans fusion 360 ) 5 ) Maintenant, il est possible d’ajouter d’autres composants comme le boitier de protection de la lampe  1 ) L’esquisse permet de créer les corps volumiques des différents éléments de ce système bielle manivelle. 2 ) Transformation des corps volumiques (bodies) en composants puis ajout de liaisons pivots

1 ) L’esquisse permet de créer les corps volumiques des différents éléments de ce système bielle manivelle. 2 ) Transformation des corps volumiques (bodies) en composants puis ajout de liaisons pivots  3 ) Les positions extrêmes de la bielle permettent de tracer des trous dans la pièce verte les deux esquisses des trous sera ensuite complétés pour faire une rainure permettant la translation de la bielle.

3 ) Les positions extrêmes de la bielle permettent de tracer des trous dans la pièce verte les deux esquisses des trous sera ensuite complétés pour faire une rainure permettant la translation de la bielle.

La modélisation finale de ce sous assemblage avec les positions extrêmes de la bielle, va permettre de faire une mise à jour de l’esquisse de départ, qui pourra être utilisé par un autre sous-assemblage.

La modélisation finale de ce sous assemblage avec les positions extrêmes de la bielle, va permettre de faire une mise à jour de l’esquisse de départ, qui pourra être utilisé par un autre sous-assemblage.

I ) Introduction

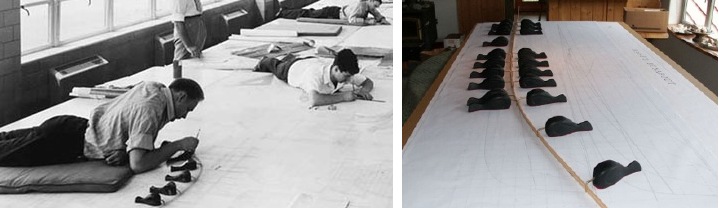

Le design organique place au centre de ses préoccupations l’interaction entre l’humain, la nature et l’objet. Les différents styles de design organique ( art nouveau, art scandinave, biodesign … ) utilisent des courbes fluides, des surfaces courbes. A la base du design organique, les courbes et surfaces paramétriques Les splines Spline est un mot anglais qui désigne une latte en bois flexible qui était utilisée par les dessinateurs pour tracer des courbes passant par des points fixés, notamment dans la construction navale.  L’utilisation des splines en C.A.O La première utilisation des courbes spline en C.A.O a été faite par M. Pierre Bezier En 1950, ingénieur chez Renault, il a mis au point des courbes avec des équations mathématiques pour permettre la conception de pièces automobiles par ordinateur et ensuite le pilotage des machines outils. Il existait des courbes d’ajustement avant les travaux de M. Pierre Bezier mais celles ci changeaient d’aspect lors d’une rotation de repère, ce qui les rendait inutilisables en C.A.O M. Bezier a ensuite créer sa propre entreprise et ses courbes qui portent son nom on été utilisés également dans l’industrie informatique notamment par Xerox, Apple Adobe puis Microsoft. Presque au même moment des recherches étaient également effectuées sur les courbes paramétriques par Paul de Casteljau de Citroen et par M de Boor de Général Motors.

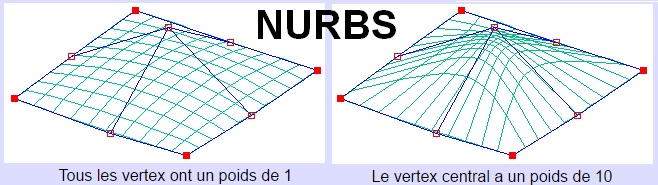

L’utilisation des splines en C.A.O La première utilisation des courbes spline en C.A.O a été faite par M. Pierre Bezier En 1950, ingénieur chez Renault, il a mis au point des courbes avec des équations mathématiques pour permettre la conception de pièces automobiles par ordinateur et ensuite le pilotage des machines outils. Il existait des courbes d’ajustement avant les travaux de M. Pierre Bezier mais celles ci changeaient d’aspect lors d’une rotation de repère, ce qui les rendait inutilisables en C.A.O M. Bezier a ensuite créer sa propre entreprise et ses courbes qui portent son nom on été utilisés également dans l’industrie informatique notamment par Xerox, Apple Adobe puis Microsoft. Presque au même moment des recherches étaient également effectuées sur les courbes paramétriques par Paul de Casteljau de Citroen et par M de Boor de Général Motors. La forme des courbes de Bézier est contrôlée par les quelques points d’un polygone de contrôle. Les modifications de la forme sont ainsi faciles et aisément reproductibles. Une amélioration des courbes de Bézier, les NURBS Les NURBS (Non-Uniform Rational Basis Splines) ont été mises au point dans les années 1970, elles permettent de contrôler la courbure des surfaces par une grille de points.

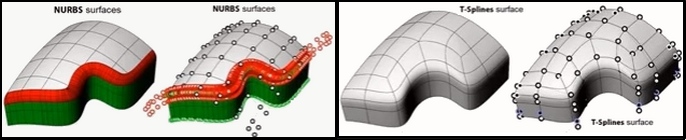

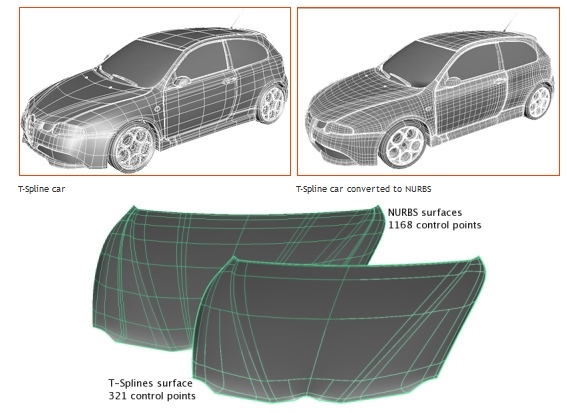

La forme des courbes de Bézier est contrôlée par les quelques points d’un polygone de contrôle. Les modifications de la forme sont ainsi faciles et aisément reproductibles. Une amélioration des courbes de Bézier, les NURBS Les NURBS (Non-Uniform Rational Basis Splines) ont été mises au point dans les années 1970, elles permettent de contrôler la courbure des surfaces par une grille de points.

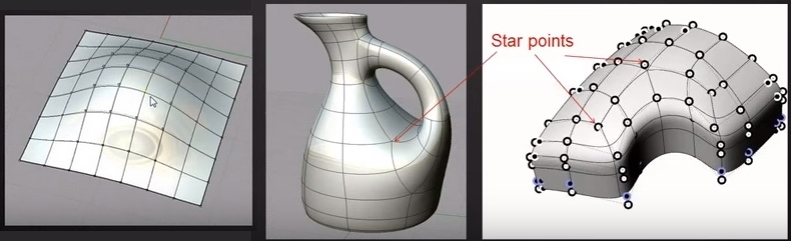

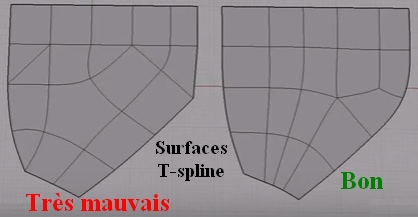

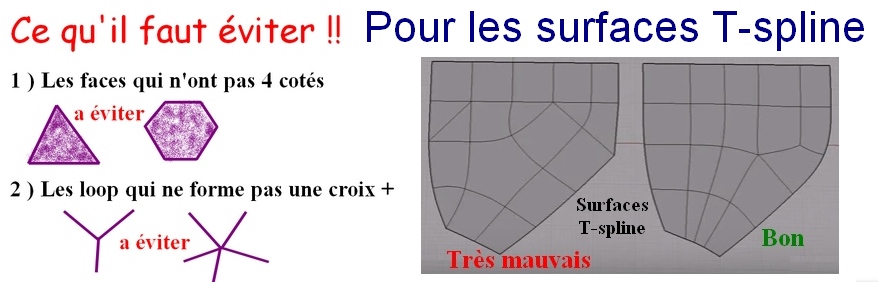

Les T-splines

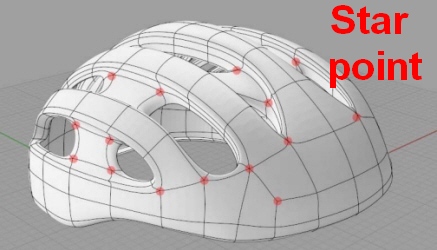

Les T-splines sont la dernière amélioration dans le domaine des courbes et surfaces paramétriques, elles ont été inventées en 2003. Dans les T-Splines, les points de contrôle peuvent être connecté à 4, 5, 6 ou plus autres points de contrôle. La capacité à avoir des star points est une différence fondamentale entre les T-Splines et les surfaces NURBS

Pour la même complexité de surface les T-spline ont besoin de beaucoup moins de point de contrôle que les NURBS. La Topology T-Spline est plus simple et procure un avantage pour les modifications et lissages des surfaces.

Pour la même complexité de surface les T-spline ont besoin de beaucoup moins de point de contrôle que les NURBS. La Topology T-Spline est plus simple et procure un avantage pour les modifications et lissages des surfaces.

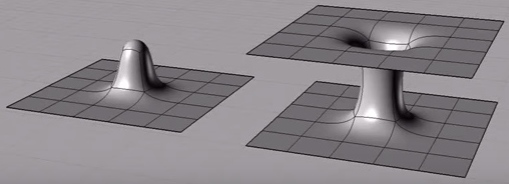

Il est possible de créer des surfaces plus complexes avec des T-splines.

Il est possible de créer des surfaces plus complexes avec des T-splines.  Avec les T-splines les formes complexes peuvent être obtenus grâce à la déformation d’une seule surface

Avec les T-splines les formes complexes peuvent être obtenus grâce à la déformation d’une seule surface

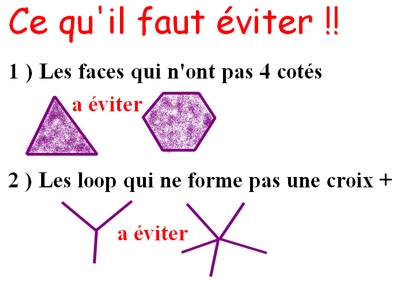

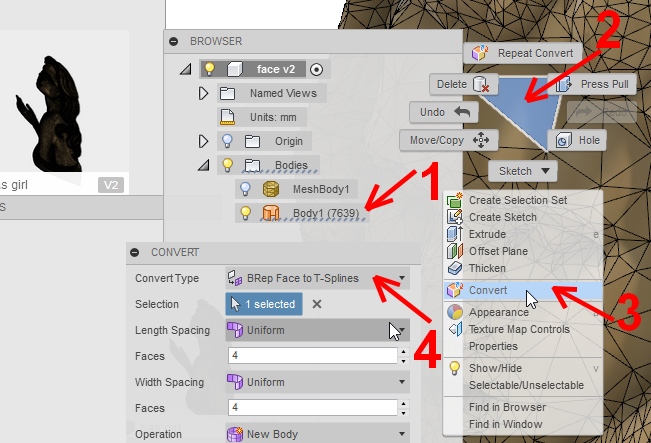

Les règles à respecter pour la création des surfaces T-spline

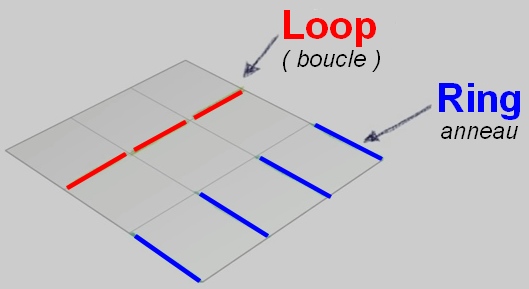

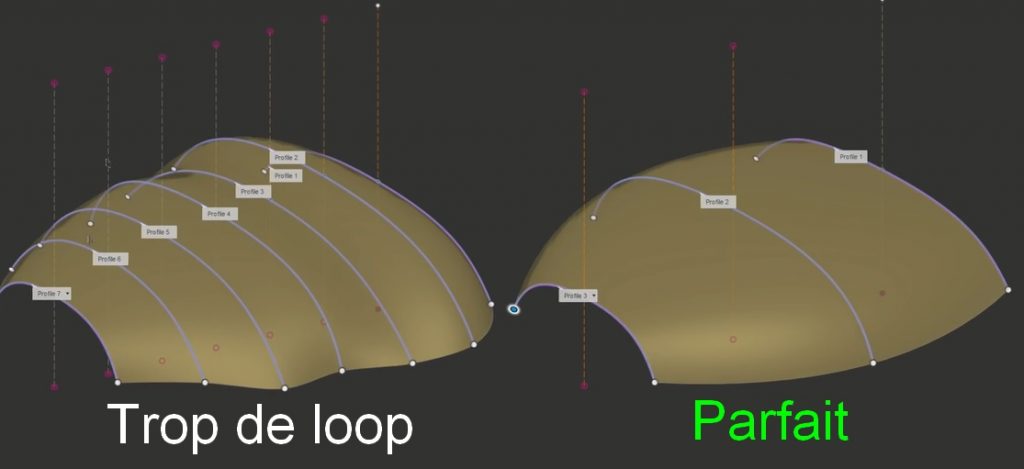

Combien de ring et loop à mettre pour une surface ?

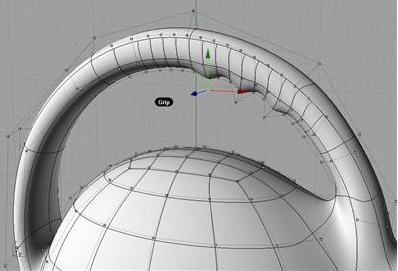

Vous pouvez créer un nombre arbitraire de loop au départ pour vos surfaces, il est préférable d’en mettre moins que nécessaire, il est plus facile d’en ajouter par la suite à certains endroits plutôt que d’en effacer à tous les endroits ou il y en a trop. Ensuite vous ajoutez des rings la ou des changements de direction de courbures doivent se faire ou bien la ou la courbure doit être plus précise.  Par exemple sur le coté de la poignée de cette théière des rings ont été ajouté pour permettre de modeler par la suite les changements de courbure.

Par exemple sur le coté de la poignée de cette théière des rings ont été ajouté pour permettre de modeler par la suite les changements de courbure.  Plus les loops et rings sont nombreux à certains endroits plus le rayon de courbure pourra être petit.

Plus les loops et rings sont nombreux à certains endroits plus le rayon de courbure pourra être petit.  Lorsqu’il y a trop de loop et ring, les points de contrôle se multiplie et l’ensemble de la courbure devient difficilement contrôlable. Il faut donc ajouter les points de contrôle juste ou cela est nécessaire, pour les autres mettre seulement le minimum.

Lorsqu’il y a trop de loop et ring, les points de contrôle se multiplie et l’ensemble de la courbure devient difficilement contrôlable. Il faut donc ajouter les points de contrôle juste ou cela est nécessaire, pour les autres mettre seulement le minimum.

II ) Les logiciels de design organique

Les possibilités de design organique avec Fusion 360, démonstration du studio CUD en Allemagne

Les possibilités de design organique avec Fusion 360, démonstration du studio CUD en Allemagne

Démonstration de design organique avec Power Surfacing pour

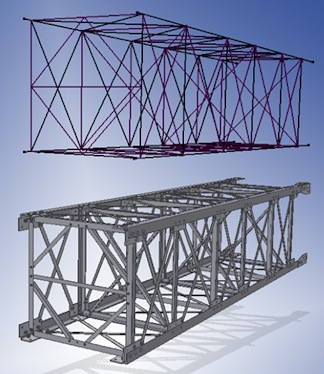

Dans la méthode de modélisation structurelle, vous placez tous les facteurs connus dans un fichier squelette. Puis, vous l’utilisez comme base pour la plupart des sous-ensembles et des pièces qui composent l’ensemble.

Autodesk Inventor et Solidworks peuvent réaliser des modélisations structurelles

Un fichier squelette peut contenir n’importe quel type d’élément selon n’importe quelle combinaison. Les éléments suivants correspondent aux informations types créées dans un fichier squelette :

- Esquisses Définissez le concept du produit final ou utilisez un schéma des différentes zones de l’ensemble.

- Géométrie de construction Définit les points de connexion importants, la direction axiale et les plans de construction qui définissent les niveaux de l’ensemble.

- Paramètres Définissez les valeurs importantes comme la taille de la pièce, les angles de positionnement et les autres valeurs de conception connues.

- Solides Définissez les volumes de l’ensemble final en pièce unique ou pour définir les sous-aires de la conception.

Avantages

- Création d’un ensemble ou d’un composant simple.

- Modification facile de la conception.

- Référencement des connexions communes ou des emplacements critiques dans un seul fichier.

Inconvénients

- Légère augmentation du volume des données.

- Création d’esquisses structurelles supplémentaires.

Adapter la modélisation à l’usinage

Les plug in de Fusion 360

[:zh]Here very good document and video for Fusion 360 presentation in Chinese create by Taiwan designer, you can see bolow he’s youtube chanel. Channelbox MAYA

https://www.youtube.com/watch?v=BAHkGNsh4iE&list=PLZJ2lSlFhOX0x71u1YVgUFaWuet_Cf2aF

[:fr]

Les plug in de Fusion 360

Quelques plug in interessants :

- Les plug in Customizable Content Center et Custom Screw Creator de Fabian Shurig

- Mapboard pour Nesting

- OpenBOM http://www.openbom.com/

- Générateur de fleurs de Stremnev Aleksandr

- NC Viewer

- Metrix Hex nut générator

Fusion 360 – choisir les usinages

[:zh]

Fusion 360 – choisir les usinages

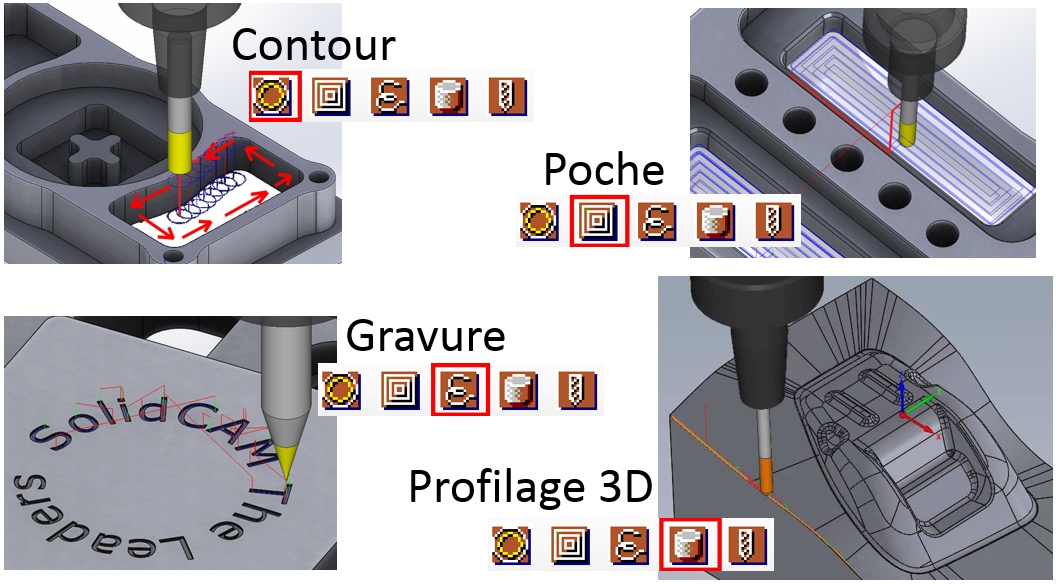

Nous allons nous interesser dans un premier temps à ces 5 types d’usinage 2D les plus courants.

Le surfaçage

C’est l’opération d’usinage la plus simple qui consiste à enlever de la matière sur la totalité de la surface d’une pièce.

La but est généralement d’obtenir une surface de référence planéiforme et sans défaut afin de réaliser d’autres usinages par la suite avec des surfaces parallèles ou perpendiculaire à celle ci.

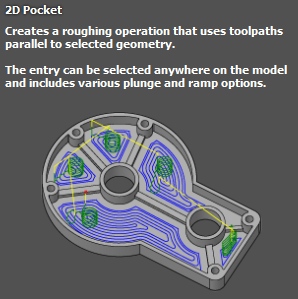

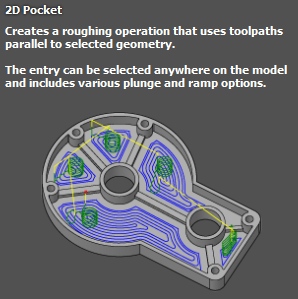

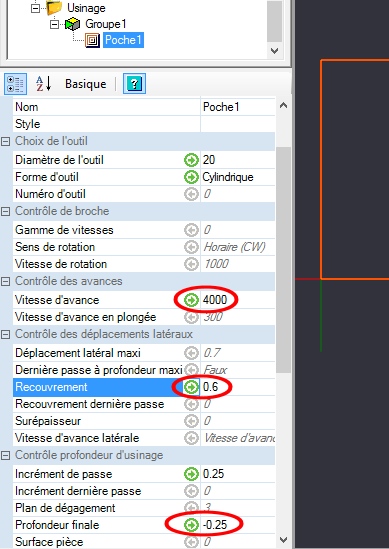

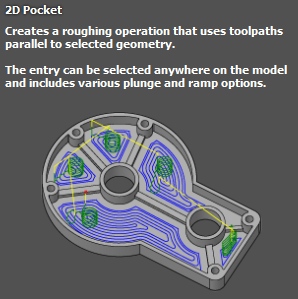

La poche fermée

La stratégie par défaut consiste à enlever le matière au milieu de la poche et ensuite de contourner vers l’extérieur.

Quelques options permettent de changer légèrement cette stratégie.

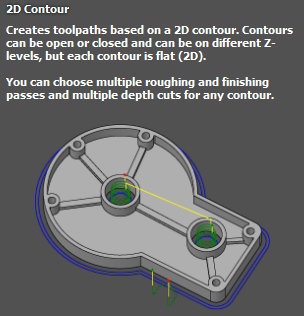

La poche ouverte

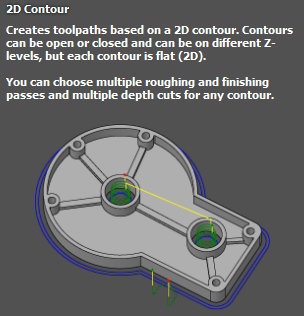

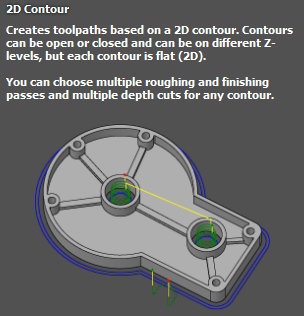

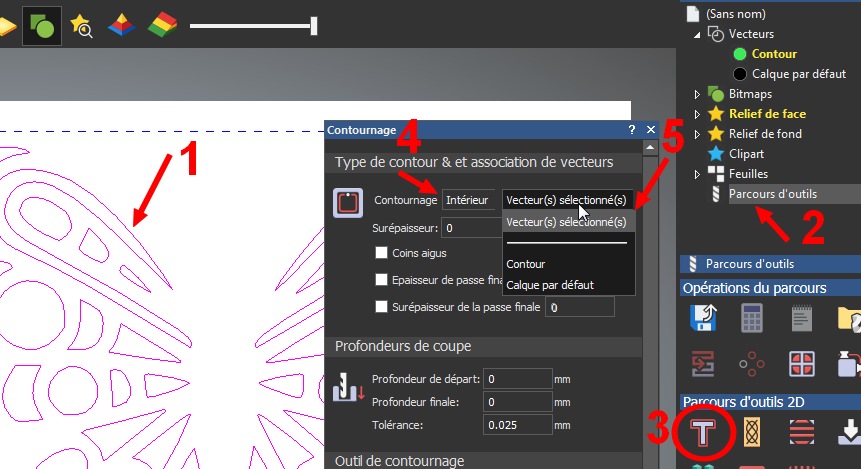

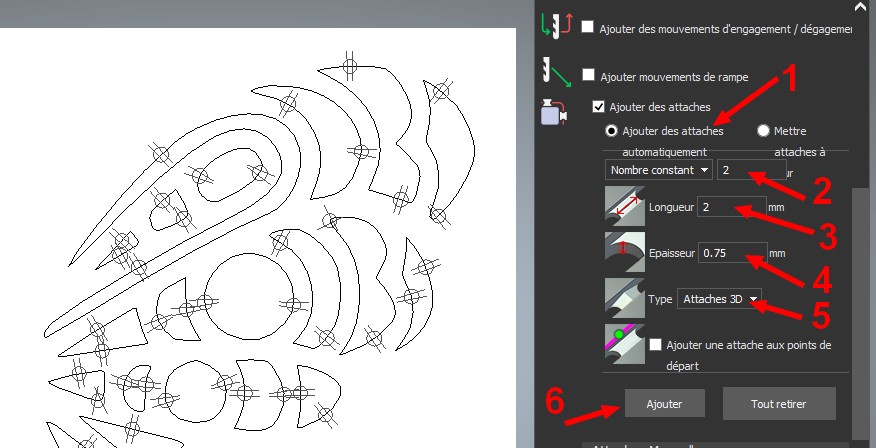

Le contournage

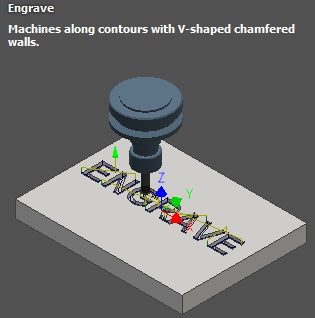

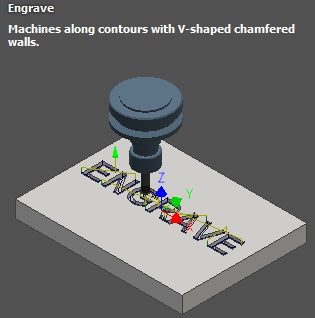

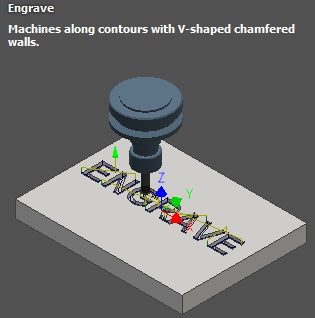

La gravure

Paramétrage des usinages

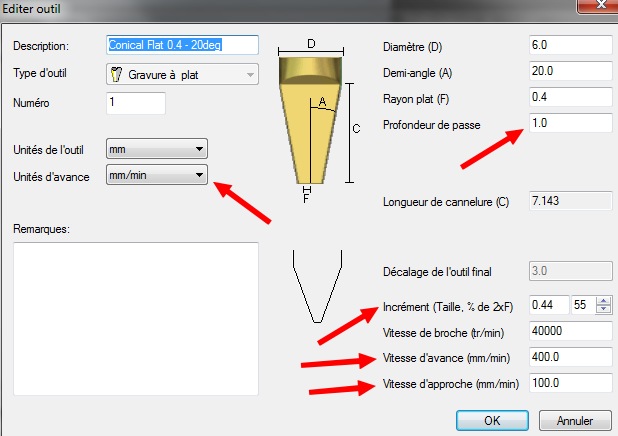

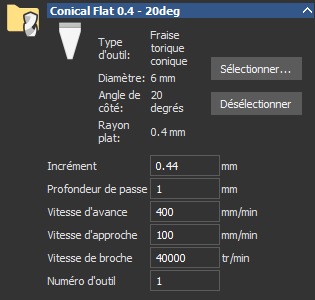

Paramétrages concernant l’outil

Si vous avez auparavant correctement paramétré vos outils dans la bibliothèque d’outil

Il n’y a pas grand chose à faire, car toutes les vitesses vont se paramétrer en fonction de celles que vous aviez choisi pour cet outil.

Dans la bibliothèque d’outil vous mettre des outils par matériaux.

N’oubliez pas d’enlever le liquide de coupe si votre machine n’est pas équipé.

Coolant ——-> disabled

Paramétrages concernant la géométrie

1 ) Le contour du brut

Permet lorsque un surfaçage doit être effectué avant les autres usinages de limiter ce surfaçage au périmètre de la pièce finale au lieu du périmètre de la pièce brute.

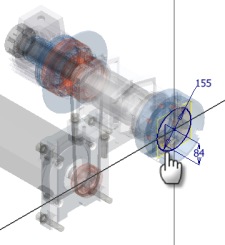

3 ) La trajectoire d’outil enroulée

Nécessite un 4ème axe, permet de réaliser un usinage autour d’un cylindre dont on défini le rayon (radius)

2 ) Le reste à usiner

Permet d’enlever seulement la matière qui n’a pas pu être enlevé lors de l’usinage précédent.

4 ) L’orientation de l’outil

Nécessite une machine 5 axes

Permet d’avoir la surface inférieure de l’outil parallèle à la surface à usiner, sans tenir compte de l’orientation du système de coordonnée de travail.

Paramétrages concernant les hauteurs

Le réglage des hauteur permet de prévenir les collisions

La hauteur de dégagement ( Clearance height ) permet à l’outil lors de ses déplacements de ne pas toucher un obstacle, par exemple une bride. Celle si doit être plus haute que la plus haute hauteur de brut et également plus haute que tous les obstacles présent dans la zone de surface de travail.

La hauteur de rétractation ( Retract height ) indique à quelle hauteur l’outil va monter au dessus de la surface d’usinage pour passer à l’usinage suivant. Elle peut être inférieure à la hauteur de dégagement

Les hauteurs maxi et mini d’usinage ( Top and bottom height ) ces hauteurs permettent d’éviter des collisions avec des axes qui arrivent en butée par exemple.

La hauteur d’approche en vitesse d’usinage ( Feed height) : défini la hauteur a partir de laquelle un outil passe de la vitesse de déplacement ( G0 ) à une vitesse d’usinage ( G01 ) juste avant d’entrer dans la matière.

Cette hauteur peut être désactivée si vous en avez pas besoin, par exemple hauteur de rétractation proche de la surface.

Chaque hauteur est un décalage par rapport à une sélection de surface ou contour de la pièce, une surface du brut ou à une autre hauteur.

Paramétrages concernant les passes

Certaines options de paramétrage des passes s’affichent selon le type d’usinage ( Poche, contour, surfacage … )

Nous allons donc voir d’abord les options communes, les réglages de passe spécifiques selon les usinages seront abordés dans des articles dédiés.

Tolérance :

Cette option effectue des modifications dans le G-Code seulement lorsqu’il y a des splines et ellipses. Cela détermine l’écart de trajectoire accepté entre le profil dessiné et la trajectoire de l’outil.

Multiples profondeurs ( Multiples Depths ) :

Si multiple Depth n’est pas coché, la totalité de la matière est enlevé en une seule couche.

Roughing signifie ébauche « Maximum Roughing Stepdown » indique les hauteurs de passes maxi.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

La matière restante :

La matière restante positive est utilisé par exemple pour paramétrer un deuxième usinage de finition.

La matière restante négative va être utilisé par exemple pour faire un surfaçage.

Exemple de paramétrage d’usinage 2D adaptative clearing

Fusion 360 – choisir les usinages

Nous allons nous interesser dans un premier temps à ces 5 types d’usinage 2D les plus courants.

Le surfaçage

C’est l’opération d’usinage la plus simple qui consiste à enlever de la matière sur la totalité de la surface d’une pièce.

La but est généralement d’obtenir une surface de référence planéiforme et sans défaut afin de réaliser d’autres usinages par la suite avec des surfaces parallèles ou perpendiculaire à celle ci.

La poche fermée

La stratégie par défaut consiste à enlever le matière au milieu de la poche et ensuite de contourner vers l’extérieur.

Quelques options permettent de changer légèrement cette stratégie.

La poche ouverte

Le contournage

La gravure

Paramétrage des usinages

Paramétrages concernant l’outil

Si vous avez auparavant correctement paramétré vos outils dans la bibliothèque d’outil

Il n’y a pas grand chose à faire, car toutes les vitesses vont se paramétrer en fonction de celles que vous aviez choisi pour cet outil.

Dans la bibliothèque d’outil vous devez mettre des outils par matériaux.

N’oubliez pas d’enlever le liquide de coupe si votre machine n’est pas équipé.

Coolant ——-> disabled

Paramétrages concernant la géométrie

1 ) Le contour du brut

Permet lorsque un surfaçage doit être effectué avant les autres usinages de limiter ce surfaçage au périmètre de la pièce finale au lieu du périmètre de la pièce brute.

3 ) La trajectoire d’outil enroulée

Nécessite un 4ème axe, permet de réaliser un usinage autour d’un cylindre dont on défini le rayon (radius)

2 ) Le reste à usiner

Permet d’enlever seulement la matière qui n’a pas pu être enlevé lors de l’usinage précédent.

4 ) L’orientation de l’outil

Nécessite une machine 5 axes

Permet d’avoir la surface inférieure de l’outil parallèle à la surface à usiner, sans tenir compte de l’orientation du système de coordonnée de travail.

Paramétrages concernant les hauteurs

Le réglage des hauteur permet de prévenir les collisions

La hauteur de dégagement ( Clearance height ) permet à l’outil lors de ses déplacements de ne pas toucher un obstacle, par exemple une bride. Celle si doit être plus haute que la plus haute hauteur de brut et également plus haute que tous les obstacles présents dans la zone de surface de travail.

La hauteur de rétractation ( Retract height ) indique à quelle hauteur l’outil va monter au dessus de la surface d’usinage pour passer à l’usinage suivant. Elle peut être inférieure à la hauteur de dégagement

Les hauteurs maxi et mini d’usinage ( Top and bottom height ) ces hauteurs permettent d’éviter des collisions avec des axes qui arrivent en butée par exemple.

La hauteur d’approche en vitesse d’usinage ( Feed height) : défini la hauteur a partir de laquelle un outil passe de la vitesse de déplacement ( G0 ) à une vitesse d’usinage ( G01 ) juste avant d’entrer dans la matière.

Cette hauteur peut être désactivée si vous en avez pas besoin, par exemple hauteur de rétractation proche de la surface.

Chaque hauteur est un décalage par rapport à une sélection de surface ou contour de la pièce, une surface du brut ou à une autre hauteur.

Paramétrages concernant les passes

Certaines options de paramétrage des passes s’affichent selon le type d’usinage ( Poche, contour, surfacage … )

Nous allons donc voir d’abord les options communes, les réglages de passe spécifiques selon les usinages seront abordés dans des articles dédiés.

Tolérance :

Cette option effectue des modifications dans le G-Code seulement lorsqu’il y a des splines et ellipses. Cela détermine l’écart de trajectoire accepté entre le profil dessiné et la trajectoire de l’outil.

Multiples profondeurs ( Multiples Depths ) :

Si multiple Depth n’est pas coché, la totalité de la matière est enlevé en une seule couche.

Roughing signifie ébauche « Maximum Roughing Stepdown » indique les hauteurs de passes maxi.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

On peut aussi indiquer des passes de finition, mais ces passes de finition s’effectuent à la même vitesse, que l’ébauche.

La matière restante :

La matière restante positive est utilisé par exemple pour paramétrer un deuxième usinage de finition.

La matière restante négative va être utilisé par exemple pour faire un surfaçage.

Exemple de paramétrage d’usinage 2D adaptative clearing

Fusion 360 définir les dimensions du brut

[:fr]

Fusion 360 définir les dimensions du brut

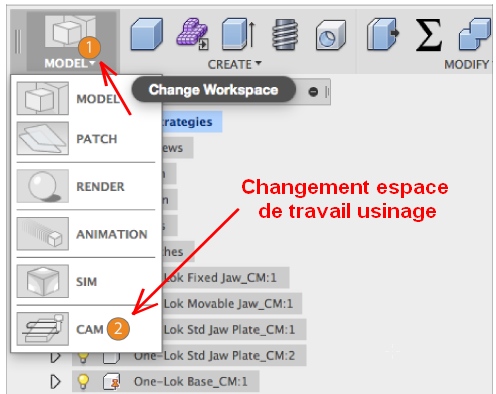

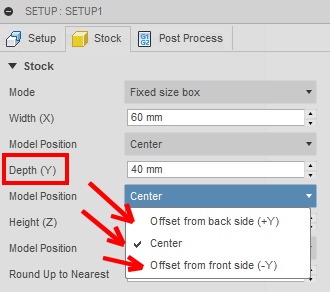

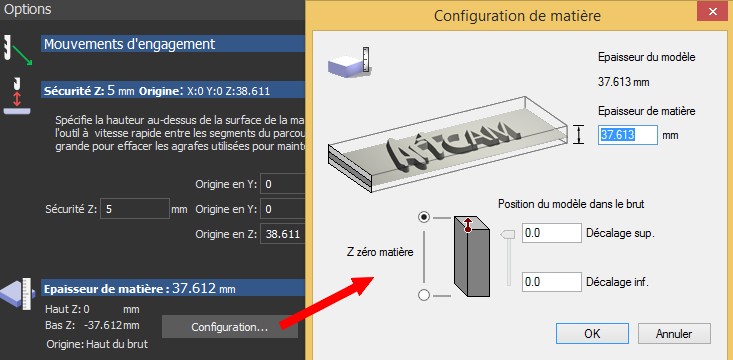

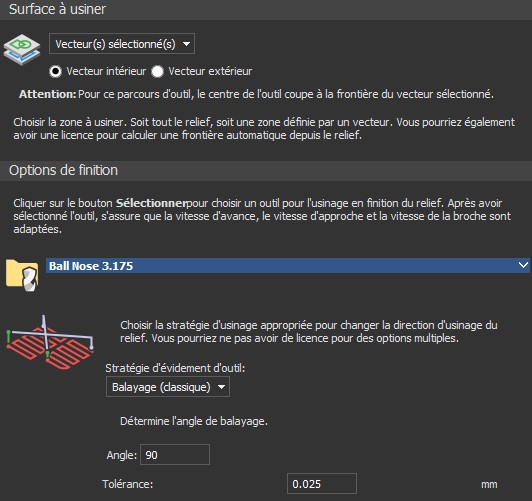

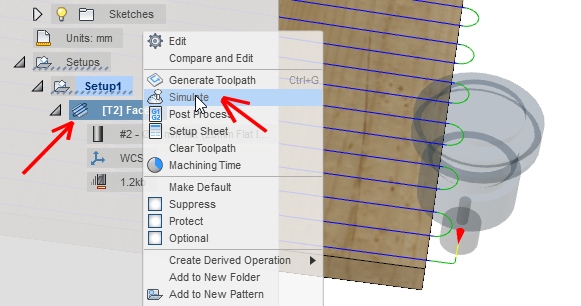

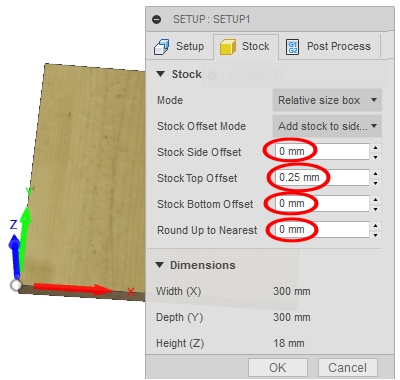

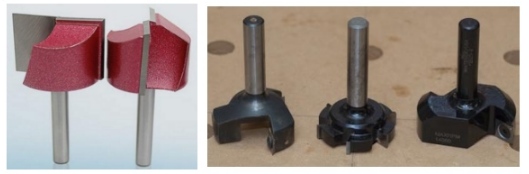

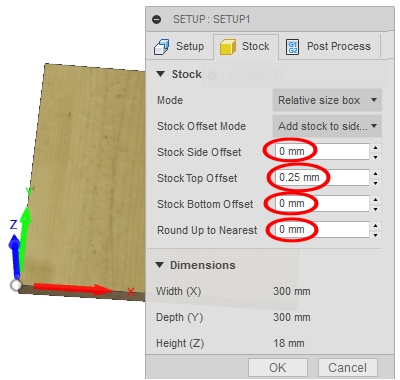

Avant de définir les dimensions du brut, il faut :

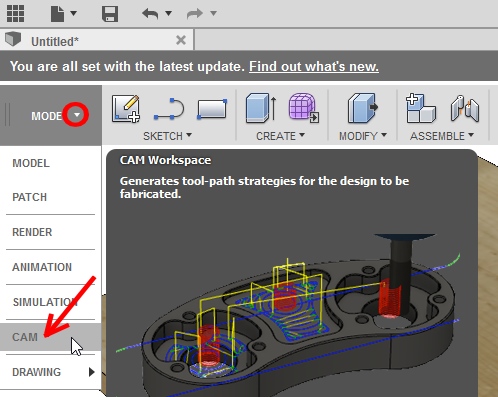

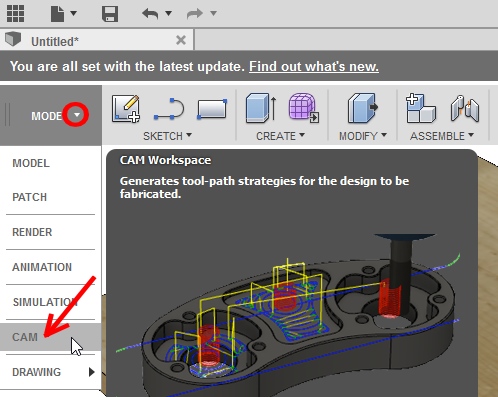

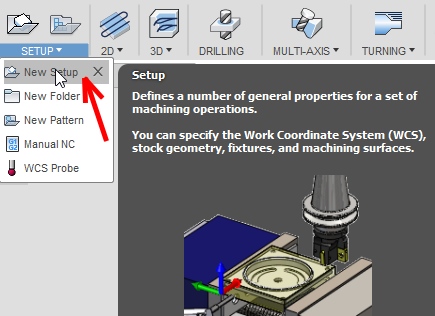

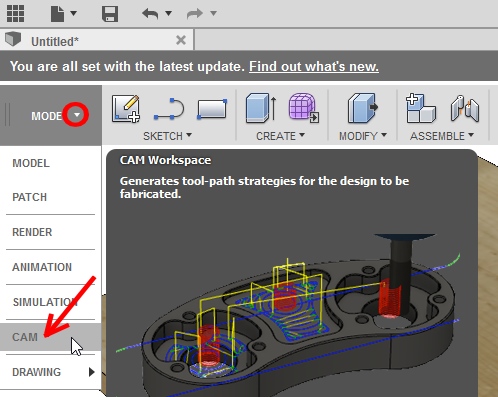

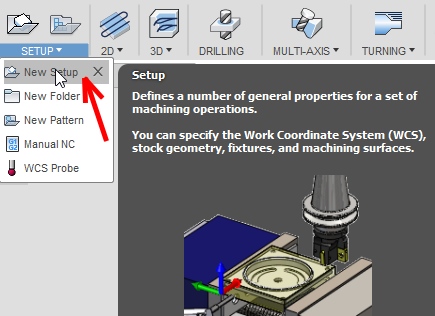

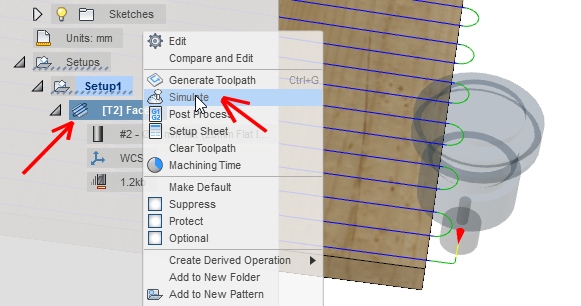

1 ) Passer du module de modélisation au module usinage ( CAM )

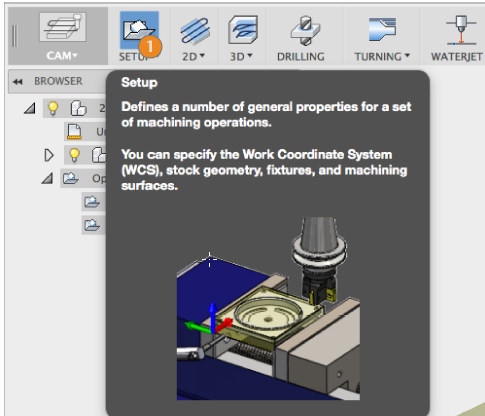

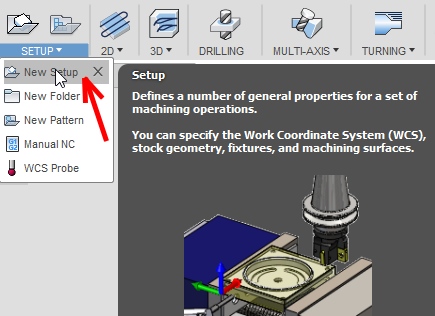

2 ) Démarrer un paramétrage d’usinage

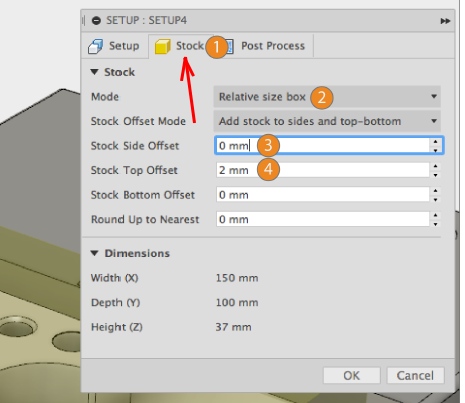

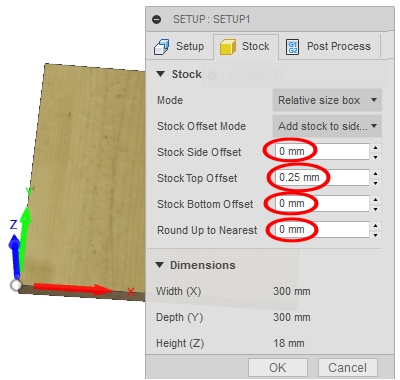

3 ) Donner une surépaisseur par rapport à l’usinage final

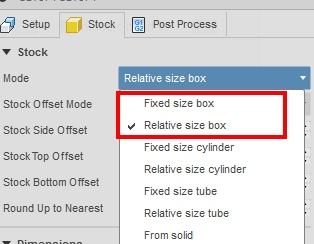

3.1 ) Choisir « Relative size box » ou « Fixed size box«

Le choix ce fait surtout selon que vous avez un petit objet a découper dans une grande planche ou une planche qui correspond à l’objet à découper.

Pour une planche aux dimensions précises qui correspond à la taille de l’objet à usiner, il faut choisir « Fixed size box« .

Pour une planche aux dimensions précises qui correspond à la taille de l’objet à usiner, il faut choisir « Fixed size box« .

Dans ce cas la pièce usinée pourra se situer au centre ou décalée d’une distance précise par rapport à un coté du brut.

3.2 ) Choisir où mettre une surépaisseur

Tout dépend de la ou les faces sur lesquelles vous aller enlever de la matière.

Si c’est un surfaçage au dessus :

– mettre une surépaisseur au dessus « Stock Top Offset » (4)

– et « 0 » pour les cotés « Stock Side Offset » (3)

Si c’est une découpe de planche :

– mettre une surépaisseur autour « Stock Side Offset » (3)

– et « 0 » pour le dessus « Stock Top Offset » (4)

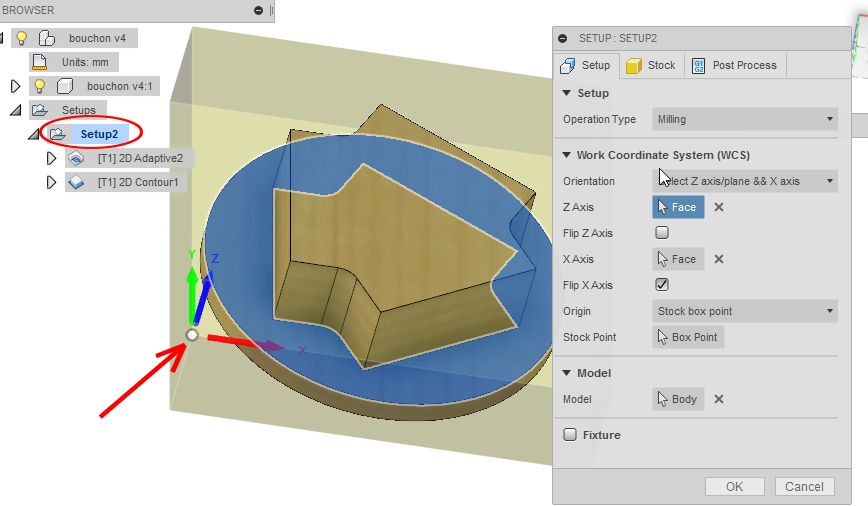

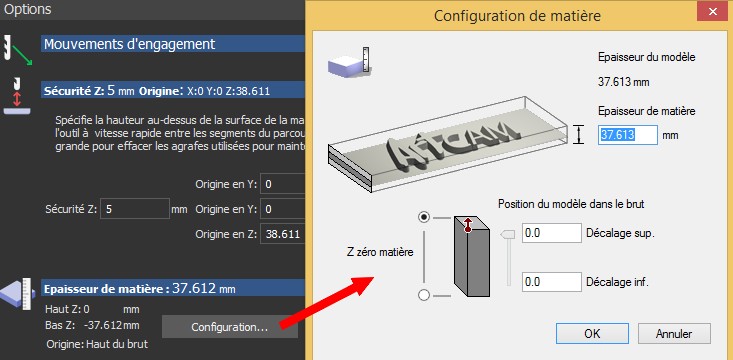

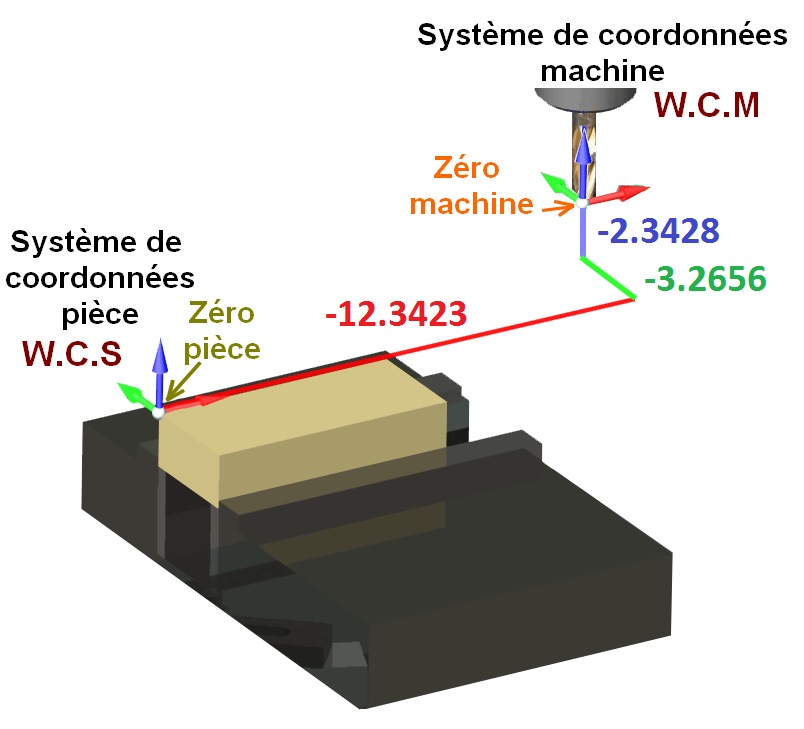

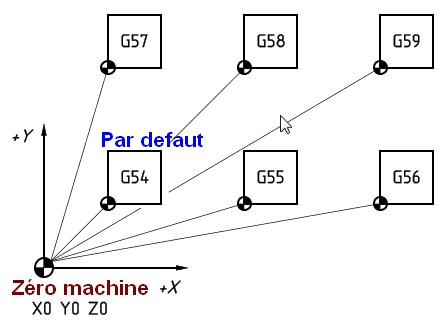

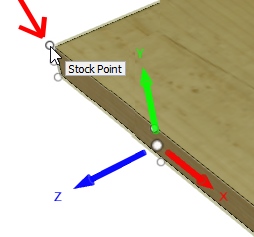

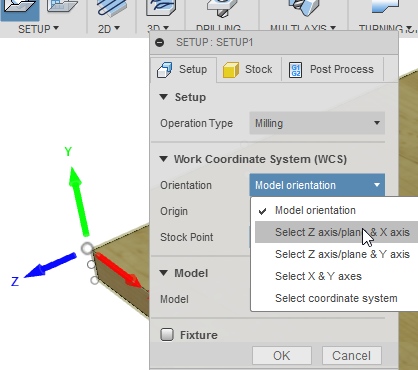

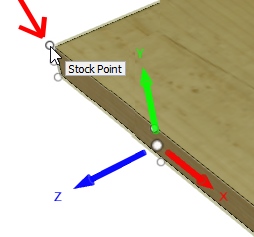

4 ) Définir l’origine pièce

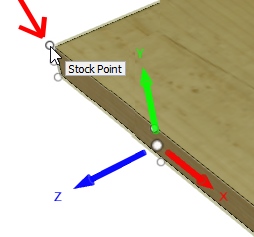

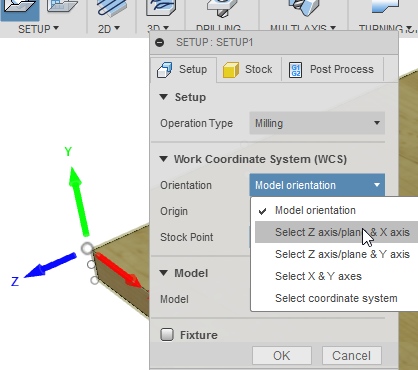

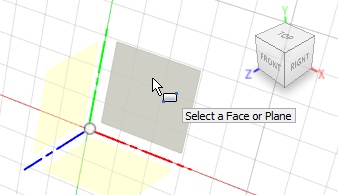

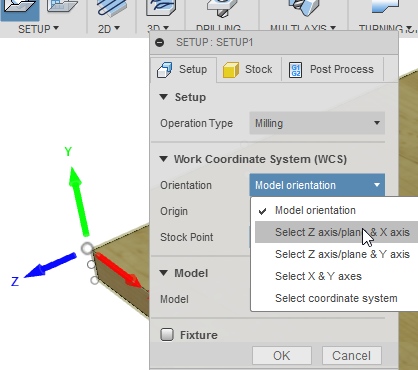

Le choix de l’origine pièce ce situe dans la fenêtre de paramétrage SETUP et dans la partie WCS (Work Coordinate System)

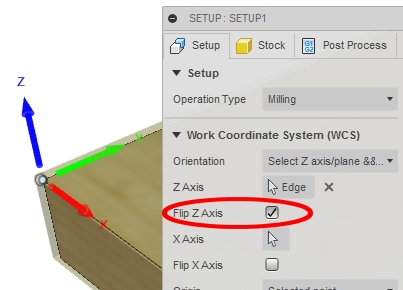

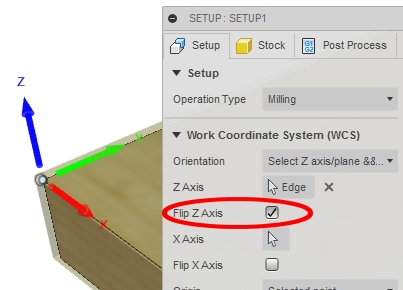

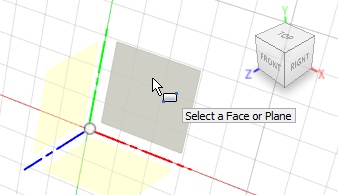

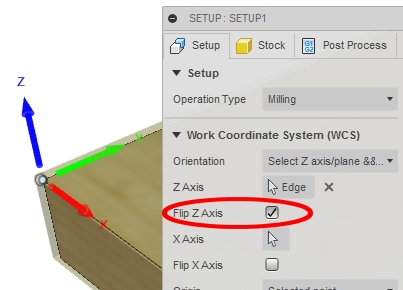

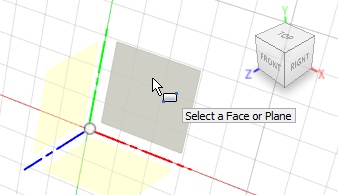

Si vous n’avez pas une orientation des axes correct, vous pouvez la modifier dans la partie « Orientation »

Si le sens positif des axes ne va pas dans le bon sens cochez « Flip ? axis »

Pour les machines CNC Formosa, il faut placer :

– l’origine à sur le sommet gauche devant supérieur du prisme représentant le brut.

– l’axe x devant le sens positif pointant vers la droite

– l’axe y sur le coté le sens positif pointant vers l’arrière

– l’axe z vertical le sens positif pointnant vers le haut

Résumé en vidéo

Modelisation pour impression 3d avec fusion 360

[:en]

Modelisation pour impression 3d avec fusion 360

Modelisation pour impression 3d avec fusion 360

Usinage d’un pack a bouteilles avec fusion 360

[:fr]

Usinage d’un pack a bouteilles avec fusion 360

Tutoriel réalisé par Hoel Leclainche

Le tutoriel sur Inventable https://www.instructables.com/id/Wood-Beer-Pack/

Machines utilisées :

– Fraiseuse CNC (1h30)

– ponceuse à bande oscillante (30min)

– ciseaux à bois x 3 (1h30) , ponceuse orbitale x 2 (1h30) , maillet x3 , lime à bois plate ou semi – ronde x2

Matières premières :

– planche de bois brut, épaisseur 12mm (peut aller entre 10mm et 18mm en fonction des dispo) taille 780x500mm environ

– C olle à bois intérieur prise rapide ( https://www.leroymerlin.fr/v3/p/produits/colle – a – bois – rapide – speciale – materiaux – sader – 100g – e35054#&xtmc=olle_bois_rapide&xtcr=2 )

– B ombe s de peinture de couleur ( couleur fonction des choix )

– > en bombe à cause du temps de séchage – B ombe de vernis acrylique ( https://www.leroymerlin.fr/v3/p/produits/colle – acrylique – mtn – industrial – 400ml.html ) > en bombe à cause du temps de séchage

– Papier à poncer pour ponceuse orbitale ( g rain 120)

Usinage d’un fichier STL avec fusion 360

[:fr]

Usinage d’un fichier STL avec fusion 360

Tutoriel réalisé par Hoel Leclainche, il a réalisé son usinage au Techshop

Le tutoriel sur Inventable https://www.instructables.com/id/Usiner-Un-stl-Sur-Une-Fraiseuse-CNC/

La vidéo sur Youtube https://www.youtube.com/watch?v=5iP_hRWu50o&t=1026s

[:fr]Prise d’origine avec un capteur ou une plaque de contact[:]

[:fr]

[:fr]Prise d’origine avec un capteur ou une plaque de contact[:]

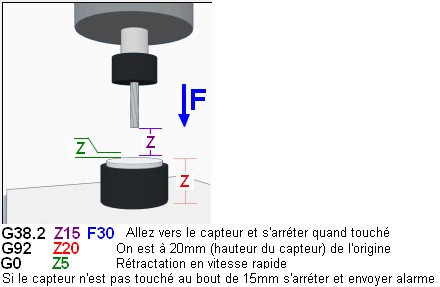

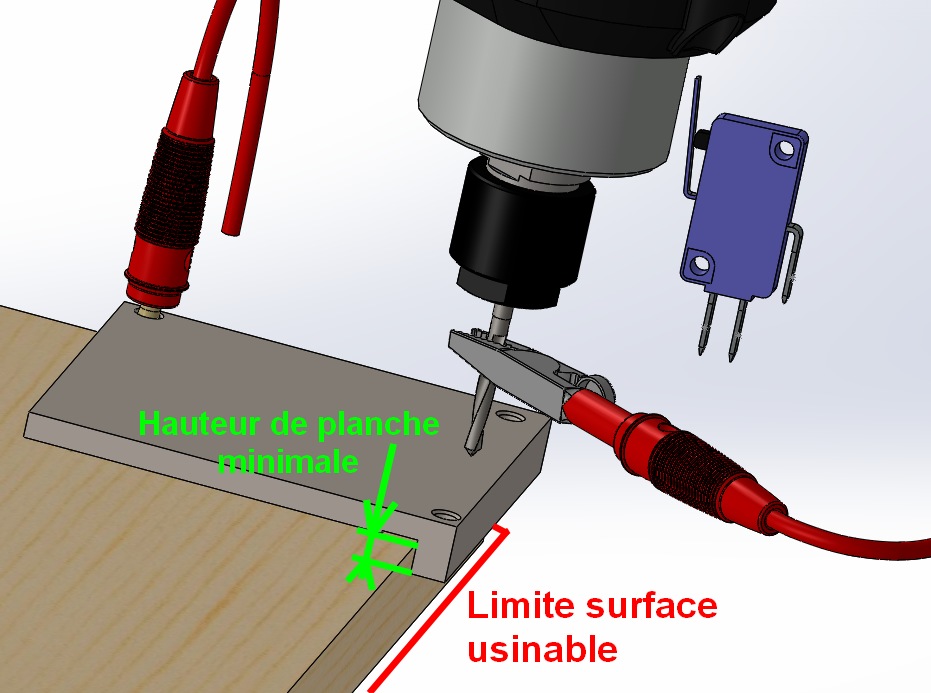

I ) Principe

Le principe c’est d’avoir un outil est une plaque métallique, par exemple de l’aluminium et lorsque les deux font contact, un circuit électrique se ferme afin de donner des informations à la partie commande de la machine.

- L’outil est à telle distance le long de l’axe Z par rapport à la surface de la pièce (distance Z de la plaque)

- L’outil est à telle distance le long de l’axe X par rapport à la surface de la pièce (distance X de la plaque)

- L’outil est à telle distance le long de l’axe Y par rapport à la surface de la pièce (distance Y de la plaque)Lorsqu’on sait à quel distance on est par rapport au zéro pièce, on sait on se situe le zéro pièce.

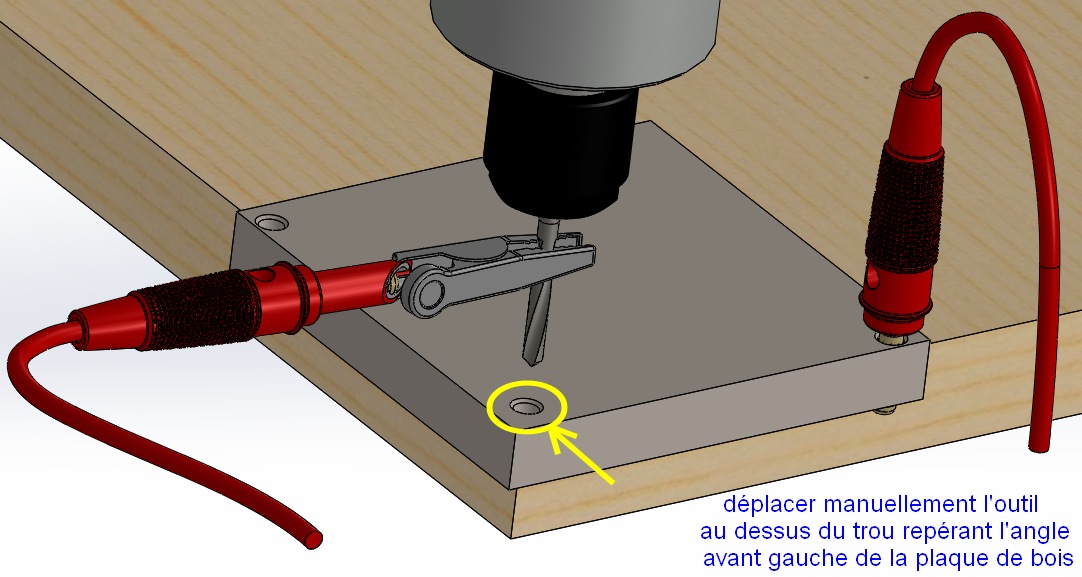

II ) Fabrication

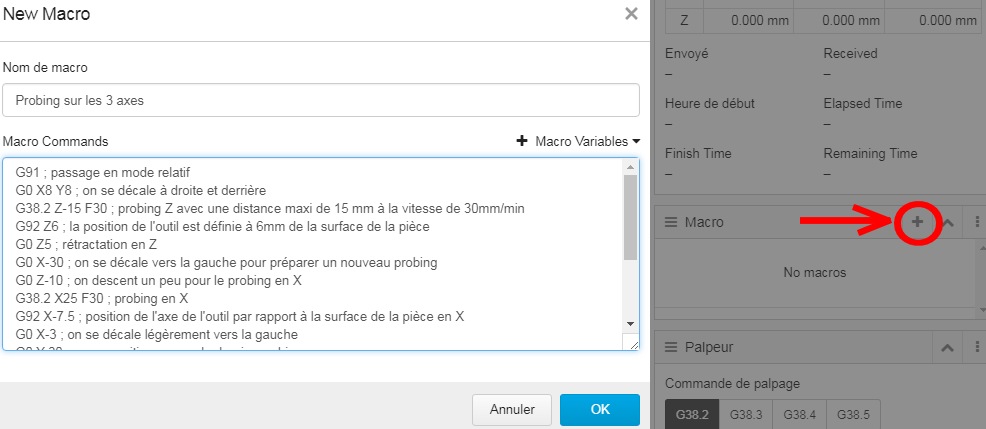

II ) Ecriture du programme de probing et test

Il est nécessaire de créer une macro en Gcode afin de faire successivement les probing sur les trois axes et les déplacement.

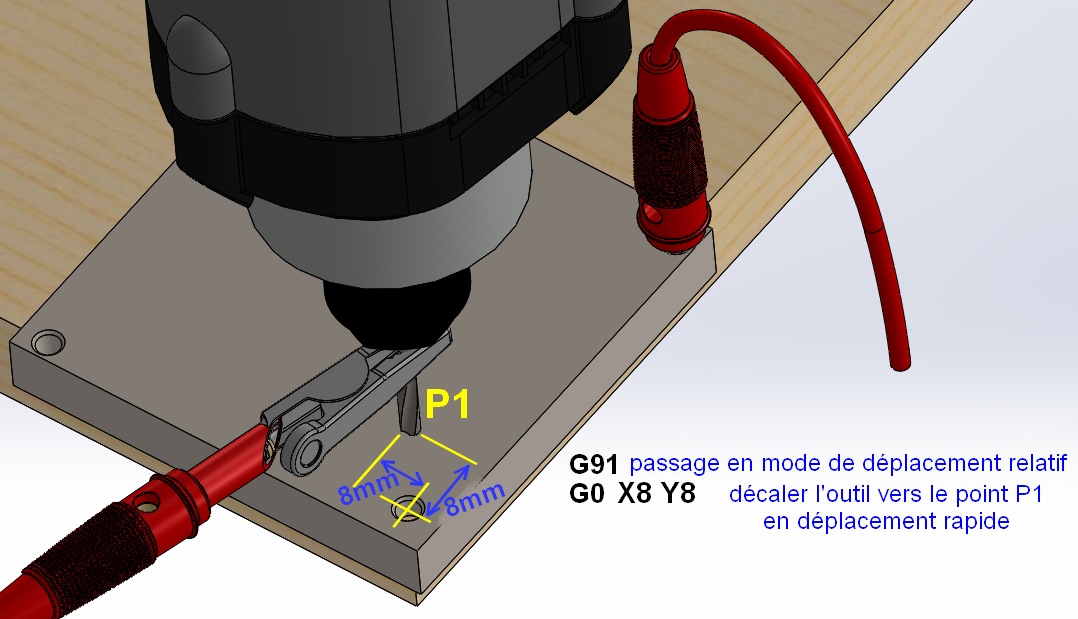

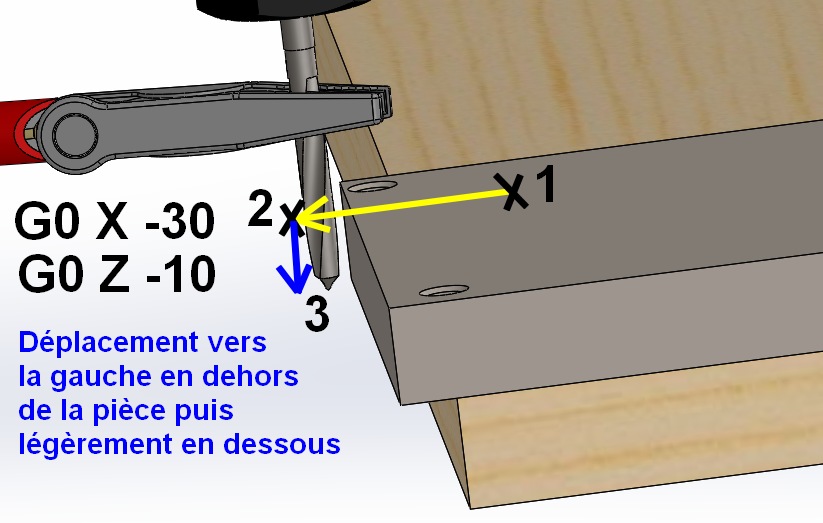

1 ) Déplacer manuellement l’outil au dessus du trou servant de repère

2 ) Déplacer l’outil un peu à droite et derrière

Attention !!!

La fonction G91 est une fonction modale, c’est à dire que tous les déplacements qui vont suivre vont être en relatif jusqu’a ce que cette fonction soit annulée par un G90 donc des déplacement en coordonnées absolues.

Il sera inutile de repréciser G91 dans les prochains déplacements.

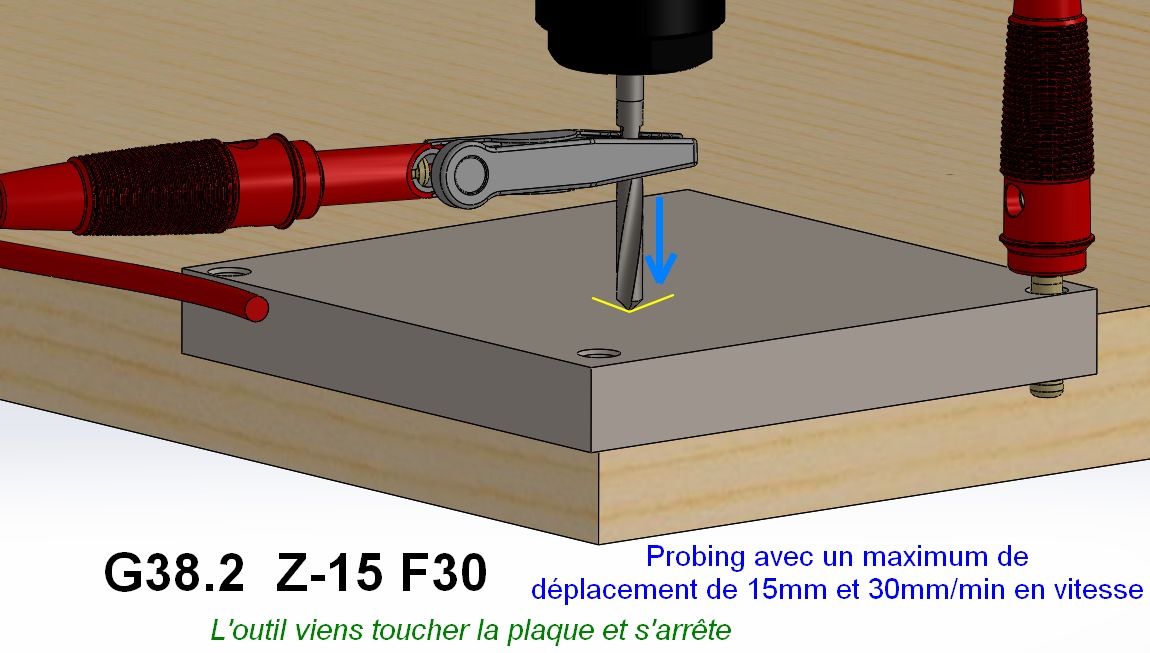

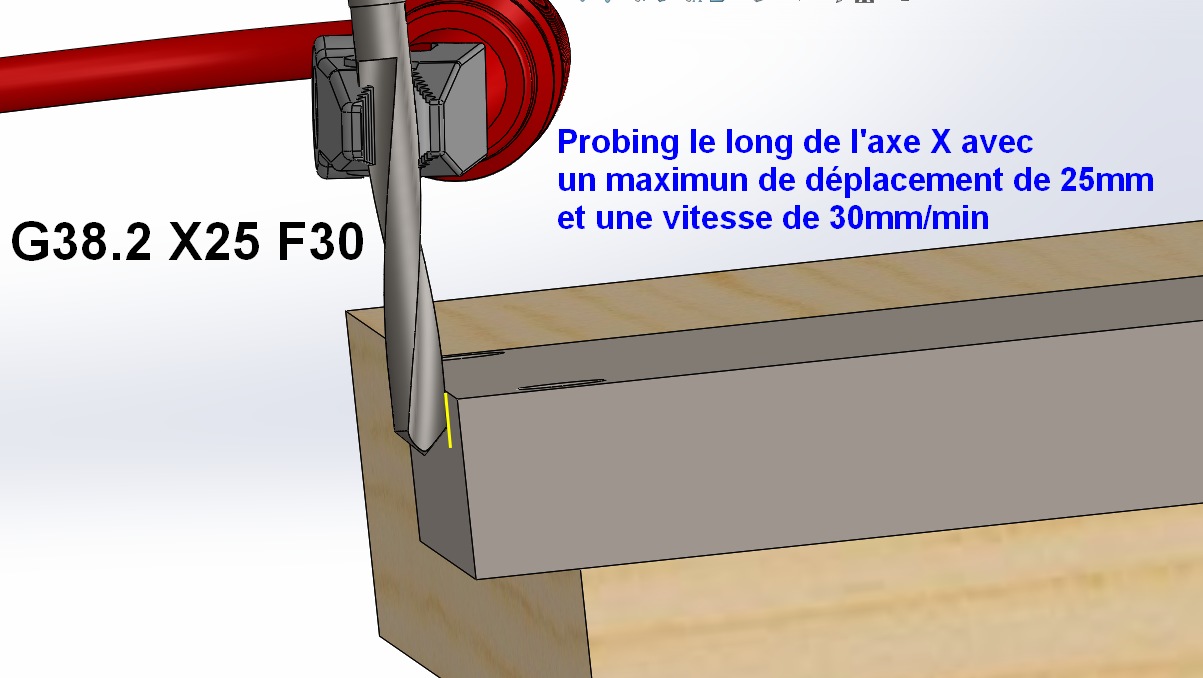

3 ) Effectuer un probing en Z, l’outil descend touche la plaque et s’arrête.

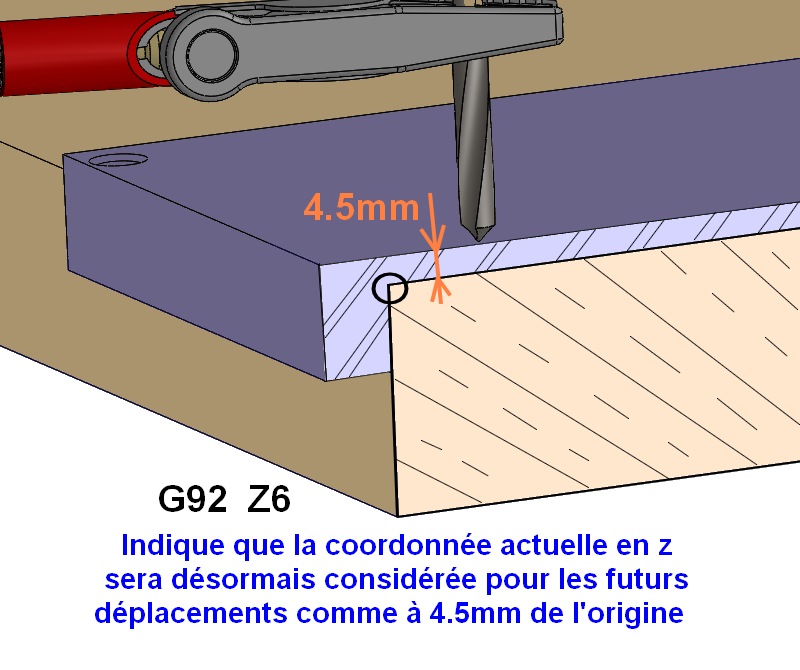

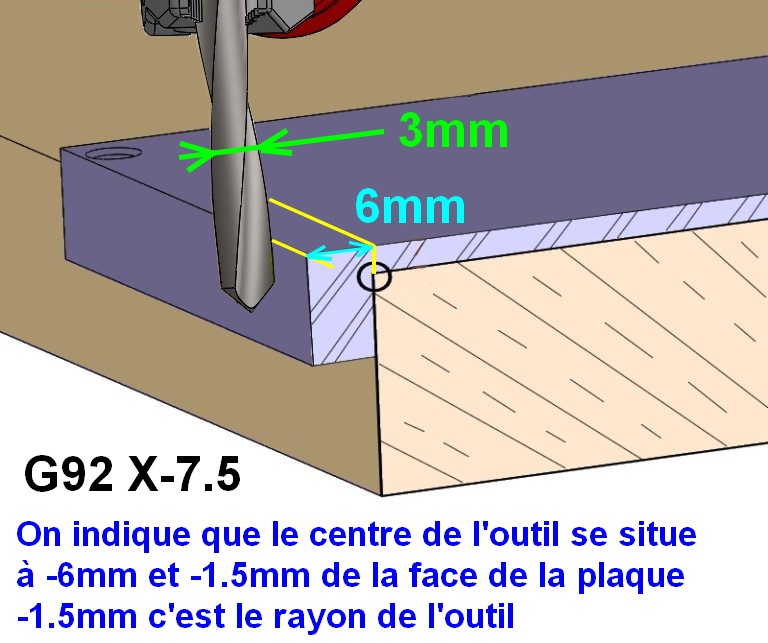

4 ) Indiquer à quelle distance est l’outil en Z par rapport à la surface de la plaque à usiner

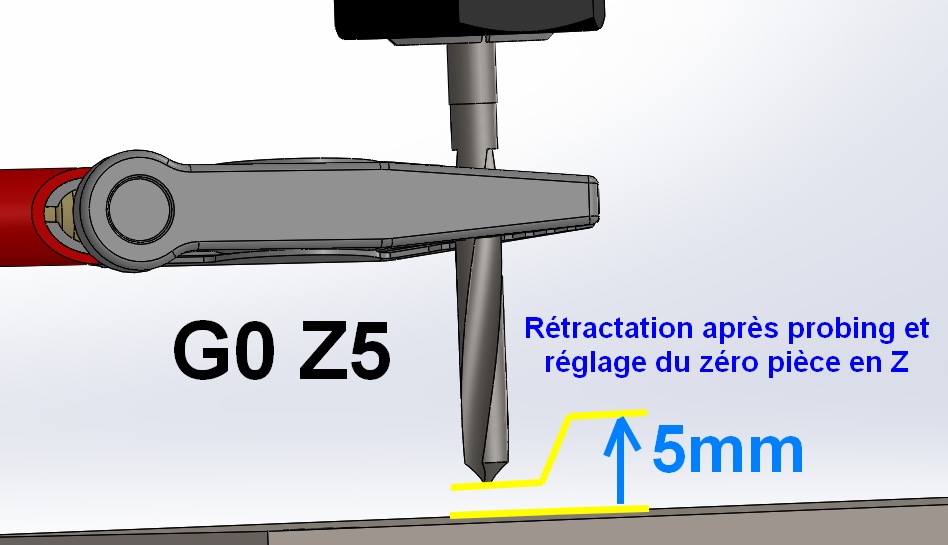

5 ) Remonter légèrement l’outil

6 ) Se positionner pour un deuxième probing en X

7 ) Faire un probing en X

8 ) Indiquer à quelle distance se situe le centre de l’outil par rapport à la plaque à usiner

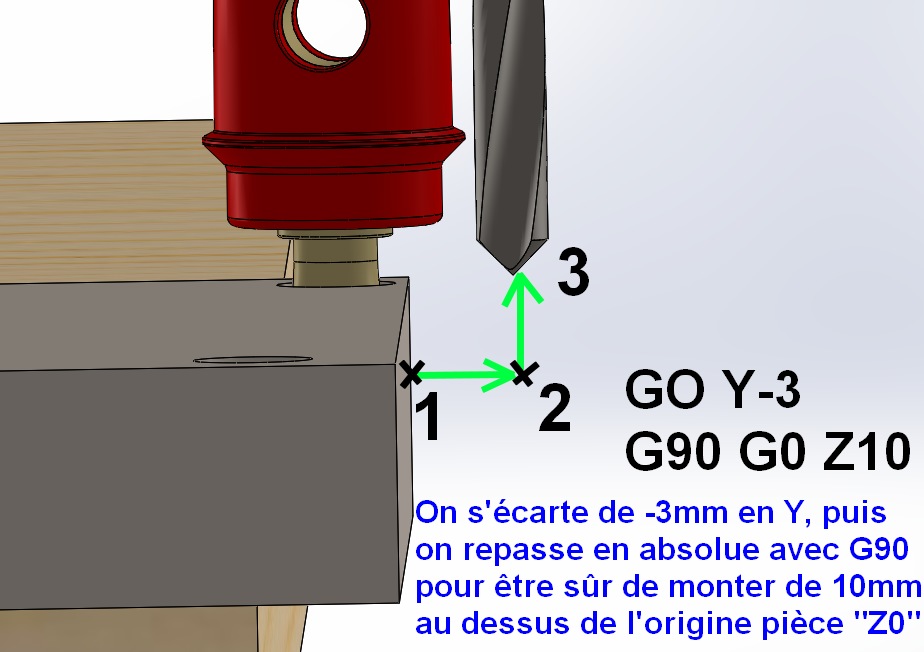

9 ) Se positionner pour le dernier probing en Y

10 ) Dernier probing en Y

11 ) Indiquer la distance entre l’axe de l’outil et la surface avant de la plaque en bois le long de l’axe Y.

12 ) Dégagement final de l’outil

13 ) Vérifier

Bien sûr, il faut que cette procédure puisse être lancé et se dérouler automatiquement.

Plutôt que de lire le fichier Gcode comme si c’était un usinage, il est préférable de créer une macro, activable avec un bouton dans l’interface du logiciel de pilotage. Ceci est possible avec beaucoup d’interface, Pronterface, Bcnc, Cncjs

Exemple avec CNCjs

Le programme Gcode pour le probing des 3 axes :

Attention !! il faut écrire le Gcode seulement en majuscule, si vous ajoutez des commentaires, il faut laisser un espace puis un ; avant le commentaire.

G91 ; passage en mode relatif

G0 X8 Y8 ; on se décale à droite et derrière

G38.2 Z-15 F30 ; probing Z avec une distance maxi de 15 mm à la vitesse de 30mm/min

G92 Z6 ; la position de l’outil est définie à 6mm de la surface de la pièce

G0 Z5 ; rétractation en Z

G0 X-30 ; on se décale vers la gauche pour préparer un nouveau probing

G0 Z-10 ; on descent un peu pour le probing en X

G38.2 X25 F30 ; probing en X

G92 X-7.5 ; position de l’axe de l’outil par rapport à la surface de la pièce en X

G0 X-3 ; on se décale légèrement vers la gauche

G0 Y-30 ; on se positionne pour le dernier probing

G0 X15 ; on se positionne pour le dernier probing

G38.2 Y40 F30 ; dernier probing en Y

G92 Y-7.5 ; position de l’axe de l’outil par rapport à la surface de la pièce en Y

G0 Y-3 ; on se décale pour dégager ensuite l’outil

G90 G0 Z10 ; passage en coordonnées absolues et dégagement de 10mm au dessus du 0 pièce

G0 X0 Y0 Z8.5 ; pour vérifier le positionnement

II ) Améliorations

Il peut se présenter des inconvénients dans certains cas

Si la plaque a usiner est très grand et arrive déjà en limite de capacité de déplacement de la machine.

L’outil n’arrivera pas à dégager sur les cotés de la plaque de test

Solution envisagée : changer la conception de la plaque

Si la planche à usiner est très fine, moins épaisse que la plaque de probing

Il ne sera pas possible de faire le probing en Z, il faudra modifier la macro et faire le probing en 2 phases.

Solution envisagée : faire une partie probing en X et Y réglable

A chaque changement de diamètre d’outil il faudra modifier la macro à trois endroits pour tenir compte du rayon d’outil qui change.

Solution envisagée : utiliser les variables de macro (disponible dans CNCjs)

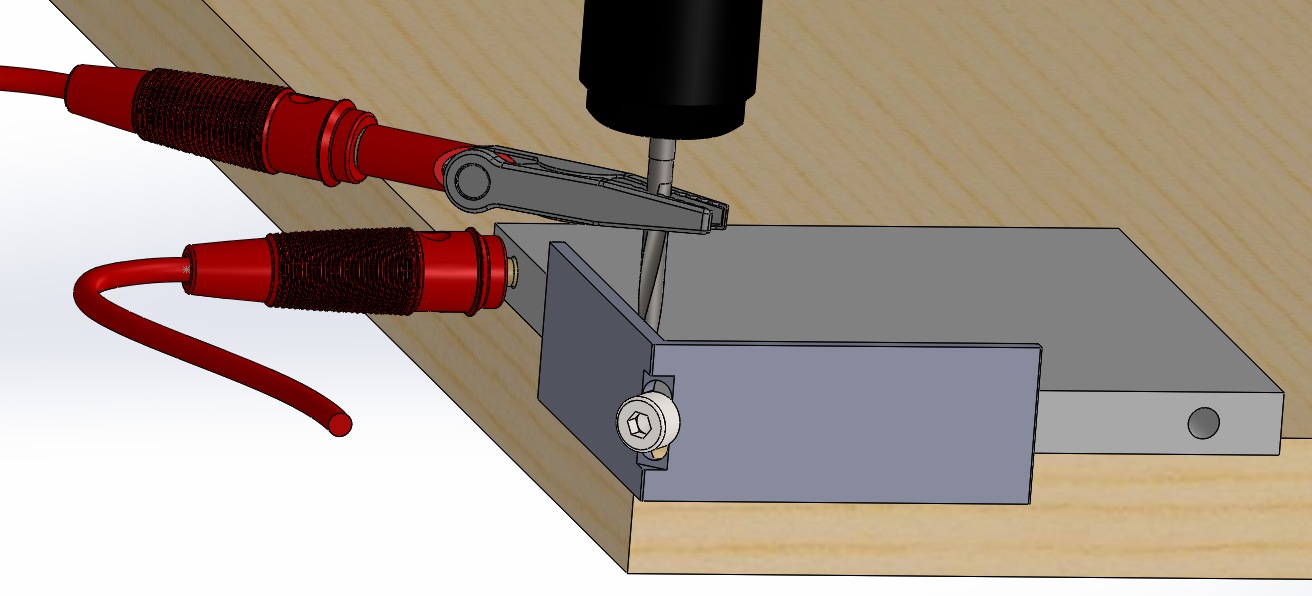

Reconception du système

Cette fois ci on viens tangenter à l’intérieur des cotés de la plaque de probing et plus à l’extérieur.

La hauteur des cotés de la plaque de probing est réglable.

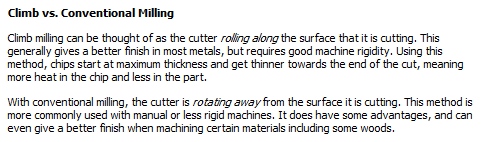

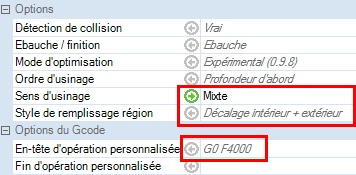

Usinage en opposition, en avalant ou mixte

[:fr]

Usinage en opposition, en avalant ou mixte

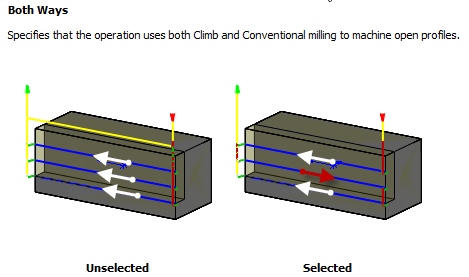

On parle d’usinage en opposition quand l’effort de coupe s’oppose au mouvement d’avance de la pièce.

Pour l’usinage en avalant les deux forces vont dans le même sens.

On parle d’usinage mixte, lorsque pour une même pièce, l’usinage en opposition et en avalant est utilisé.

L’usinage mixte permet de diminuer les temps de déplacement d’outil entre chaque début d’usinage.

Pour les anciennes machines outils non numérisées, il était préférable d’usiner toujours en opposition à cause des jeux de fonctionnement au niveau de la vis trapézoïdale d’entrainement.

Avec les progrès réalisés notamment grâce aux vis à billes, cette pratique n’est plus d’actualité.

Le choix d’usiner en avalant ou en opposition se pose seulement quand on veux une très bonne qualité de surface et cela dépend des matériaux.

voir pour plus de détail le document sur ces méthodes d’usinage sur le site du vendeur de machine outils http://www.ketele.com/

Le choix de l’usinage en opposition, en avalant ou mixte se fait pour les logiciels dans les paramétrages d’usinage

Voici ci-dessous des copies d’écran pour différents logiciels

Pour fusion 360, la procédure du choix de l’usinage en opposition, avalant ou mixte dépend du type de forme à usiner.

Pour les poches

Sélection d’un usinage mixte

Le taux de recouvrement ou d’engagement

[:fr]

Le taux de recouvrement ou d’engagement

L’illustration ci-contre et les explications ci-dessous sont inspirée de l’excellent site Fablabo

http://fablabo.net/wiki/CNC-SentierBattu/Parametrage

Le « taux de recouvrement » ou « taux d’engagement » indique la capacité à l’outil a repasser là ou il est déjà passée. On peu aussi le voir comme le décalage entre chaque passage.

Une découpe de matériaux correspond à un taux d’engagement de 100% ou de 1.

Un taux de 10% représente 10 passages pour obtenir une distance de 1 diamètre de fraise.

Un taux d’engagement plus ou moins important aura pour conséquence première de changer la taille du copeaux. (cette taille du copeau dépend aussi du diamètre de la fraise du nombre de dent de la fraise).

Ce taux d’engagement affecte grandement l’état de surface, plus il est faible plus il y a lissage des irrégularités et asymétrie du fraisage en 2D comme en 3D.

Mais il y a un inconvénient, cela prend aussi plus de temps. Pour palier ce temps d’usinage qui augmente on peut augmenter la vitesse d’avance.

Il est préférable de ne pas mettre un taux d’engagement à 50% car cela peut générer des efforts de coupe gênants pour l’usinage.

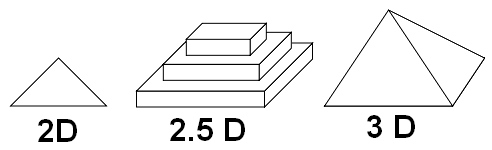

L’usinage 2D 2D1/2 et 3D

[:fr]

L’usinage 2D 2D1/2 et 3D

2D, 3D tous le monde sait, mais 2D 1/2 ?

Concrètement avec une fraiseuse CNC, le 2D c’est quand c’est de la découpe, l’outil fait tous les usinages par rapport à un même plan ( une même profondeur finale ).

Le 2.5D c’est quand des usinages sont effectués à des profondeurs différentes. Donc des formes 2d projetés sur des plans parallèles.

Pour le 3D durant les usinages l’outil se déplace simultanément le long des 3 axes XYZ

Documents du groupe Facebook Fusion 360

[:fr]

Documents du groupe Facebook Fusion 360

Documents réalisés par John Frogg

Mettre un body a l’horizontale ou l’aligner sur un autre body

Création du personnage Bébert

Créer des sculptures cinétiques avec Fusion 360 et GIM

[:fr]

Créer des sculptures cinétiques avec Fusion 360 et GIM

Prés-requis : téléchargement et installation du logiciel GIM

I ) Les mécanismes qui permettent un mouvement rectiligne

II ) Les mécanismes de liaison à quatre barres (fourbar linkage)

Si on le schématise un mécanisme de liaison à quatre barres est constitué :

– d’un châssis qui est fixe

– puis d’une manivelle qui a un mouvement rotatif

– d’un coupleur

– d’une bascule qui a un mouvement rotatif alternatif

Le mouvement le plus intéressant est celui du coupleur

Le coupleur peut avoir différentes formes, si on s’intéresse à un point « C » par exemple du coupleur, la trajectoire que va faire ce point va dépendre de 2 variables

- la proportion de longueur entre les liens

- la position du point C ( qui dépend de l’angle Y et de la longueur du lien CB )

Il y a une très grande variété de courbes possibles en fonction des longueurs des liens et de la position du point sur le coupleur.

Cas particuliers de certains systèmes mécaniques à quatre liaisons.

Dans certains cas il peut ne pas avoir de manivelle ( mécanisme oscillatoire )

Quelquefois il peut y avoie 2 manivelles. Cela dépend de la loi de Grashof

Constatez le par vous même avec ce simulateur http://www.mekanizmalar.com/fourbar.html

II ) Donner un caractère aux mouvements

Les trucs et astuces (Tips and tricks) de la playlist Youtube d’Autodesk

[:fr]

Les trucs et astuces (Tips and tricks) de la playlist Youtube d’Autodesk

Playlist de la chaîne Youtube d’Autodesk Fusion 360

https://www.youtube.com/watch?v=IxGJychq4Eg&list=PLmA_xUT-8UlIh4hHJDCEDLPi3wQiMrPRY

Exemples :

Créer des fils électriques avec fusion 360

Les grands assemblages avec Fusion 360

[:fr]

Les grands assemblages avec Fusion 360

Exemple de la Marble machine X de plus de 3000 pièces.

Cette étrange machine à jouer de la musique a été conçu par l’artiste Suédois Martin Molin et il a mis 14 mois à la réaliser, elle est constitué d’environs 3000 pièces en bois et 2000 petites billes.

Après avoir terminé une première marble machine en 2016, il a décidé de créer une version améliorée la Marble machine X conçu avec Fusion 360 et découpé avec une fraiseuse CNC.

Sa nouvelle marble machine X est prévu pour être plus facilement démontable pour partir en tournée avec, la première marble machine sera exposée dans un musé.

Plus d’informations ici : https://www.francemusique.fr/actualite-musicale/ http://la-musique-et-vous.com/marble-machine/

Le site de l’artiste Wintergate http://www.wintergatan.net et sa chaîne Youtube https://www.youtube.com/channel/UCcXhhVwCT6_WqjkEniejRJQ

Voici les conseils ci-dessous de Martin Molin pour réaliser des grands assemblages avec Fusion 360

Sa marble machine en action

» Si ça a l’air professionnel, c’est que je l’ai appris sur Youtube »

Martin Molin est au départ musicien et compositeur, pour fabriquer sa machine il a appris la mécanique, la menuiserie, la modélisation 3D, l’impression 3D.

Tout cela grâce à des chaînes Youtube, en savoir plus sur sa démarche avec cet article Makery » Martin Molin dit tout de sa Marble machine »

En parfait Maker Martin Molin partage à son tour son savoir faire et montre comment construire une Marble machine sur sa chaîne

https://www.youtube.com/watch?v=_roikOlK-OI&list=PLLLYkE3G1HED6rW-bkliHbMroHYFf4ukv il y a pour l’instant 37 épisodes

Attention il faut avoir une fraiseuse CNC pour tout découper avec précision.

Voici par exemple le tutoriel 36 pour fabriquer le train d’engrenages planétaire.

Martin Molin est également le créateur d’autres instruments comme le Modulin

Auparavant Martin Molin avait juste un container près d’un port en Suède pour construire ses instruments de musique.

En 2016 il a déménagé son lieu de travail dans une maison en Provence avec un atelier de fabrication et un studio d’enregistrement, sous le soleil au milieux des oliviers.

Les types d’usinage de Fusion 360

[:en]

Les types d’usinage de Fusion 360

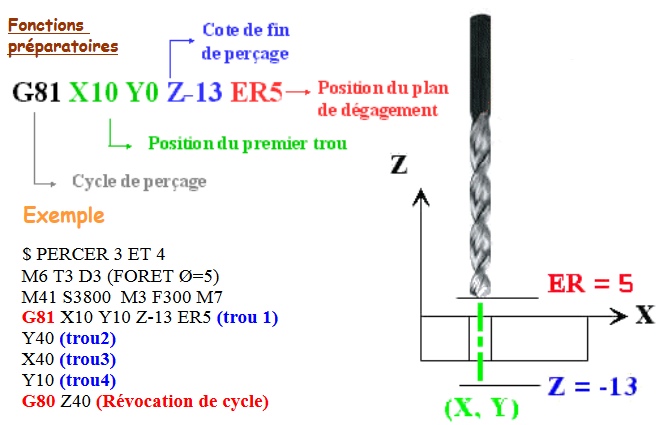

Fonction G81 – cycle de perçage centrage

Fonction G80 – annulation de cycle d’usinage

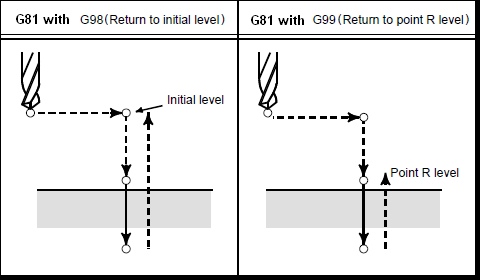

Les commandes G98 ou G99 placées juste devant le G81 permettent un retrait de l’outil dans le cycle de perçage au niveau initial ou ER5

Activation du cycle de perçage pour les cartes smoothieboard

drillingcycles.enable true

drillingcycles.dwell_units Shift

Dwell units Shift = seconds, P = millis.

-

G98 Retract to initial Z

-

G99 Retract to R plane

* G81 Simple drilling cycle.

-

G82 Drilling cycle with a pause at final depth (Dwell).

-

G83 Peck drilling cycle; incremental drilling with an retract, can be combined with dwell.

* G80 Mark the end of cycle.

Convertisseur en ligne cycle de perçage —-> Gcode normal http://www.onlfait.ch/CCDCC.js/

Les types d’usinage de Fusion 360

I ) Les paramétrages communs à tous les usinages

a ) Les outils

b ) Les porte outils

Si vous activez l’option « Shaft & Holder » vous avez possibilité d’activer la gestion des collisions entre le porte outil et la pièce à usiner et de paramétrer la manière dont ces collisions seront évitées.

Désactivé : ignore les collisions détectées avec l’arbre et le porte-outil.

Éloigner : la trajectoire d’outil s’éloigne de la pièce de travail afin de maintenir une distance de sécurité par rapport à l’arbre et/ou au porte-outil.

Coupé : coupe les sections de la trajectoire d’outil lorsque les distances de sécurité ne sont pas respectées par rapport à l’arbre et/ou au porte-outil.

Détection de la longueur d’outil : l’outil est automatiquement prolongé au-delà du porte-outil afin de maintenir la distance de sécurité spécifiée entre l’arbre et/ou le porte-outil et la pièce de travail. Un message indiquant la distance de prolongement de l’outil par rapport au porte-outil est consigné dans un journal.

Échec sur collision : le calcul de la trajectoire d’outil est abandonné et un message d’erreur est consigné dans un journal lorsque la distance de sécurité n’est pas respectée.

Utiliser un arbre : Indique que l’arbre de l’outil sélectionné sera utilisé dans le calcul de la trajectoire d’outil afin d’éviter les collisions.

Distance de sécurité arbre : L’arbre de l’outil est toujours maintenu à cette distance de la pièce.

Utiliser un porte-outil : Indique que le porte-outil de l’outil sélectionné sera utilisé dans le calcul de la trajectoire d’outil afin d’éviter les collisions.

Dégagement du porte-outil : Le porte-outil de l’outil est toujours maintenu à cette distance de la pièce.

a ) les options en début d’onglet

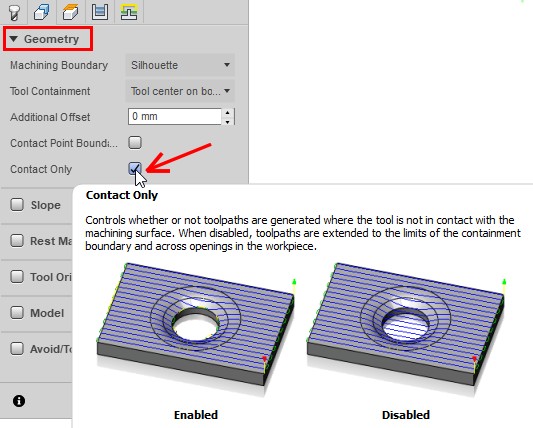

a1 ) Contact Only

Cette option détermine si des trajectoires d’outil sont générées aux emplacements où l’outil n’est pas en contact avec la surface d’usinage. Lorsque cette option est désactivée, les trajectoires d’outil sont prolongées jusqu’aux limites du contour de confinement et sur les ouvertures de la pièce de travail.

Cela dépend en fait si la zone qui n’est pas en contact avec l’outil est grande ou pas.

Lorsque celle ci est petite, il est judicieux de continuer la trajectoire plutôt que d’effectuer des changements de trajectoires dès qu’on arrive en bord de pièce, avec les accélérations et décélérations que cela implique.

b ) Les options en deuxième partie d’onglet

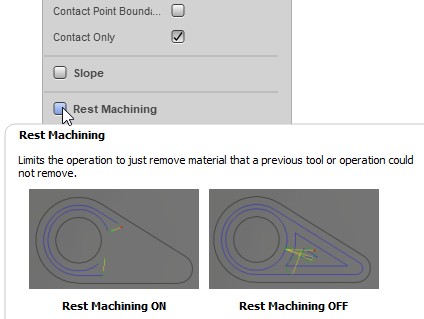

Limite l’opération au simple enlèvement de matière qu’un outil précédent ou qu’une opération antérieure n’est pas parvenu(e) à réaliser.

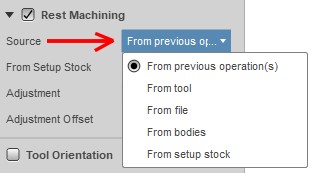

b1 ) Source matière restante

Indique la source à partir de laquelle la reprise de matière restante doit être calculée.

Depuis les opérations précédentes, depuis les opérations, depuis l’outil, depuis fichier(.stl), depuis les solides, depuis le brut.

Calculer la matière restante depuis l’opération précédente reste l’option la plus commune et la plus simple.

Ajustement

Permet de sélectionner l’ajustement de reprise de matière restante pour ignorer ou garantir le fraisage de petites crêtes.

Permet de sélectionner l’ajustement de reprise de matière restante pour ignorer ou garantir le fraisage de petites crêtes.

– Utiliser les valeurs calculées

– Ignorer les crêtes

– Usinage de crêtes

Le paramètre « Ajustement Offset » spécifie la quantité de brut à ignorer ou à enlever en plus, selon la configuration du paramètre Ajustement reprise. Ce paramètre s’utilise principalement pour éviter d’usiner de petits restes de matière via le paramètre Ignorer les crêtes.

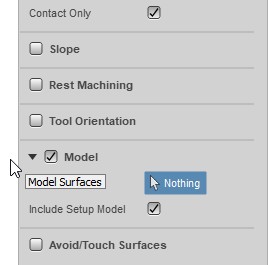

Modèle

Cette option est activée par défaut. Le modèle sélectionné dans la configuration est inclus en plus des surfaces du modèle sélectionnées lors de l’opération. Si vous désactivez cette case à cocher, la trajectoire d’outil est uniquement générée sur les surfaces sélectionnées lors de l’opération.

a ) Tolérance

Le mouvement de fraisage par contournage des machines CNC est contrôlé à l’aide des commandes de ligne G1 et d’arc G2 G3. Pour s’adapter à ce comportement, la FAO calcule une approximation des trajectoires d’outil de spline et de surface en linéarisant celles-ci. Elle crée ainsi de nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée. La précision de l’adéquation entre la trajectoire d’outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d’outil s’approche de la forme nominale de la spline ou de la surface.

Phénomène du « data starving » (données affamés)

Il peut s’avérer tentant d’avoir systématiquement recours à des valeurs de tolérances très strictes, mais cela s’accompagnera toutefois de certains inconvénients : augmentation de la durée de calcul des trajectoires d’outil, augmentation de la taille des fichiers de code G et mouvements de ligne très courts.

les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de « data starving« .

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre.

Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde.

Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, lorsque le « data starving » se produit, la machine doit marquer une pause après chaque mouvement et attendre l’émission de la commande suivante.

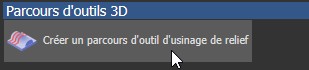

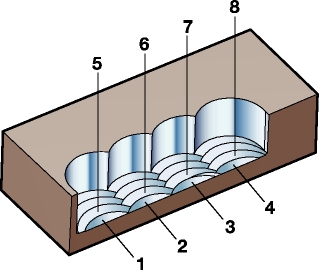

II ) Les usinages 3D

Les stratégies d’usinage 3D avec le module CAM de fusion 360

Les stratégies d’usinage permettent de poursuivre 3 buts :

– diminuer le temps d’usinage

– augmenter la qualité de surface

– diminuer l’usure de l’outil

La stratégie adoptée dépend fortement de la forme du brut et de la forme finale souhaitée.

Cette stratégie se déroule le plus souvent en 2 phases ( ébauche, finition ) quelquefois en 3 phases ( ébauche, semi-finition, finition ).

Certaines stratégies consistent à combiner par exemple plusieurs type de finition en fonction des combinaisons de formes à usiner. Mais l’utilisation de celles ci dépend également si la machine est équipée ou non d’un système automatique de changement d’outils. Un gain de temps d’usinage peut être annulé par le temps d’un changement d’outil manuel.

L’adoption de stratégies d’usinage complexes dépend du type de fabrication, unitaire, petite série, grande série.

Inutile de passer énormément de temps à optimiser un usinage si la fabrication est unitaire.

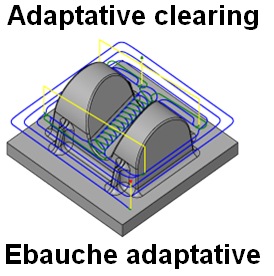

- Ebauche adaptative

- Ebauche de poche

- Finition parallèle

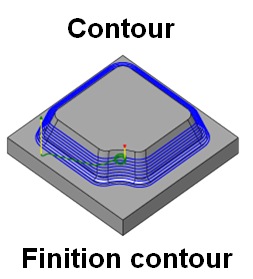

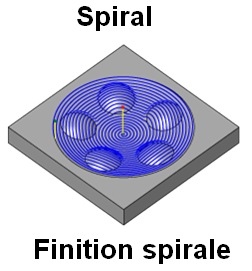

- Finition contour

- Finition rampe

- Ebauche ou finition horizontale

- Finition bi-tangent

- Finition crête / pas constant

- Finition spirale

- Finition radiale

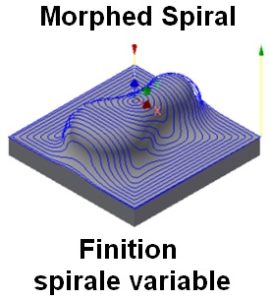

- Finition spirale variable

La stratégie d’ébauche 3d adaptative est une stratégie d’ébauche innovante qui présente des améliorations considérables par rapport aux stratégies d’ébauche conventionnelles.

La stratégie évite les coupes pleine largeur en enlevant progressivement de la matière sur le brut restant.

La trajectoire d’outil générée permet de garantir que les conditions de coupe restent constantes avec une charge stable sur l’outil. De ce fait, il est possible d’augmenter considérablement l’avance, permettant ainsi d’écourter le temps d’usinage de 40 % ou plus.

La stratégie de type ébauche 3d de poche constitue la stratégie d’ébauche conventionnelle permettant l’enlèvement de grandes quantités de matière.

La pièce est ébauchée niveau par niveau avec des contours parallèles lissés permettant de toujours travailler en avalant.